一种分散染料易染功能性聚酯及其制备方法与流程

本发明涉及一种聚酯及其制备方法,尤其涉及一种分散染料易染功能性聚酯及其制备方法。

背景技术:

1、pet是由对苯二甲酸(pta)和乙二醇(eg)经过缩聚产生聚对苯二甲酸乙二醇酯(pet),其中的部分pet再通过水下切粒而最终生成。纤维级聚酯切片用于制造涤纶短纤维和涤纶长丝,是供给涤纶纤维企业加工纤维及相关产品的原料,涤纶作为化纤中产量最大的品种,占据着化纤行业80%左右的市场份额,但工艺、产品同质化严重,化纤产品差别化率不足,通用产品产能过剩。在高产能、连续化设备上实现柔性化加工,开发小批量、多品种产品是急需突破的技术。

2、常规聚酯采用分散染料上色,染色需要130℃的染色温度以及高压,才能将分散染料压到高分子间的间隙中,完成染色过程,因此能耗较高。随着科技进步和消费升级,消费者对以差别化、功能化纤维为基础的新型纺织品需求不断增长,此类产品市场发展空间巨大,并不断向高仿真、超仿真以及多功能复合化、加工智能化方向发展。目前,一些差别化、功能化纤维新品种相继研制成功,包括:阳离子染料可染聚酯、亲水聚酯、防紫外线聚酯、抗静电聚酯、防臭抗菌聚酯、导电聚酯等。

3、其中常压深染聚酯的制备方法主要有洛阳高新技术开发区南峰聚酯有限公司的“阳离子染料常压深染共聚酯及其制备方法”(cn200410060520.8),通过共聚酯与普通pet共混纺丝得到的纤维具有阳离子染料常压深染的性能。该方法采用共混的方法实现聚酯的常压深染,其中共聚酯为阳离子改性,阳离子可以实现聚酯的低温上色,但是阳离子在染鲜艳颜色时表现良好,但是对于深色染色还是存在欠缺。另外,东丽纤维研究所(中国)有限公司的“一种阳离子染料可染性聚酯及其用途”(cn201010567529.3),采用间苯二甲酸磺酸盐单元与芳香族二元酸单元和二元醇单元共聚,得到阳离子染料可染聚酯母粒。现有技术的上述常压易染聚酯制备方法主要集中为采用阳离子改性聚酯,并采用阳离子染料进行染色,存在同样的深色染色缺陷。专利cn201310420953.9公开了一种分散染料常压深染共聚醚酯及其超细纤维,其采用添加peg+ipa的方式实现分散染料常压深染,但是由于peg的色牢度不好,在染深色敏感色时色牢度不高。

技术实现思路

1、发明目的:本发明的目的是提供一种可实现低温染色效果好的分散染料易染功能性聚酯;

2、本发明的第二个目的是提供上述的分散染料易染功能性聚酯的制备方法。

3、技术方案:本发明所述的分散染料易染功能性聚酯,原料包括精对苯二甲酸、乙二醇,原料中还包括聚乙二醇、纳米蒙脱土、催化剂、抑黄剂、稳定剂、防瀑剂,所述的聚乙二醇、纳米蒙脱土、催化剂、抑黄剂、稳定剂、防瀑剂与精对苯二甲酸、乙二醇通过化学反应生成分散染料易染功能性聚酯。

4、其中,所述稳定剂为irganox1010、亚磷酸三苯酯、亚磷酸酯、磷酸、磷酸三甲酯、磷酸基乙酸三乙酯中的至少一种;所述防瀑剂为甲基硅油、雾化硅油、二甲基硅油、乙基硅油中的至少一种,防瀑剂在分散染料易染功能性聚酯的质量含量为0.04%-0.05%;所述催化剂为乙二醇锑和/或乙二醇钛;所述抑黄剂为醋酸钴;精对苯二甲酸和乙二醇的摩尔比为本领域制备聚酯所常用的摩尔比。

5、其中,所述的聚乙二醇、纳米蒙脱土、催化剂、抑黄剂、稳定剂、防瀑剂的添加量分别为所述分散染料易染功能性聚酯总质量的2.5%-10%、0.1%-1%、0.02%-0.03%、0.004%-0.006%、0.04%-0.07%、0.04%-0.05%。

6、上述的分散染料易染功能性聚酯的制备方法,向酯化一釜添加精对苯二甲酸、乙二醇和催化剂进行酯化反应,将酯化一釜得到的酯化料转移至酯化二釜,向酯化二釜添加聚乙二醇、纳米蒙脱土、抑黄剂、稳定剂、防瀑剂,经酯化反应后制得。

7、其中,酯化一釜进料温度为250±5℃,进料时间为120-180min,进料结束后保持温度为250±5℃,时间为30-60min。

8、其中,向酯化二釜添加物料的过程中,温度控制260±5℃,所有物料添加完成后,酯化二釜温度控制在230±5℃进行反应,反应时间为90-120min。

9、其中,酯化二釜反应完成后,将酯化料向终聚釜进料,终聚釜50-60分钟达到高真空,期间温度保持在230±5℃,终聚釜到达高真空后,反应温度按照1-2℃/分钟的速率开始升温到273±3℃,物料在缩聚釜内停留时间控制在3-4小时,当搅拌电机电流上升到5.0-5.5a时调低电机转速,由80%→60%→40%→30%,30%转速下搅拌电机电流与设定分散染料易染功能性聚酯的粘度匹配时,搅拌电机停止搅拌,停止抽真空,用2-3kg/cm2氮气压送,打开终聚釜出料底阀适当排废后,分散染料易染功能性聚酯熔体进入切粒系统进行切粒,形成分散染料易染功能性聚酯切片。

10、发明原理:聚乙二醇(peg)在pet中的作用主要是作为嵌段共聚物的一个部分,通过与pet进行合成,能够改善高聚物纤维的抗静电性能和吸湿性能。当pet纤维或织物在高温下染色时,染料分子的扩散和渗透需要大量的能量。由于peg具有较好的亲水性,它可以促进染料分子在pet纤维或织物中的扩散和渗透,降低了染料分子扩散和渗透的能量需求。因此,在添加peg后,可以在较低的温度下实现相同的染色效果。此外,peg还具有较高的分子量和较低的粘度,这些特性也可以降低pet纤维或织物染色时的能量需求,有助于降低染色温度。纳米蒙脱土因为是属于金属离子的,在pet中可以形成染料的染座,使染料更易着色,提高分散染料的着色性,降低分散染料着色所需要的能量,提高最终聚酯织物的色牢度。

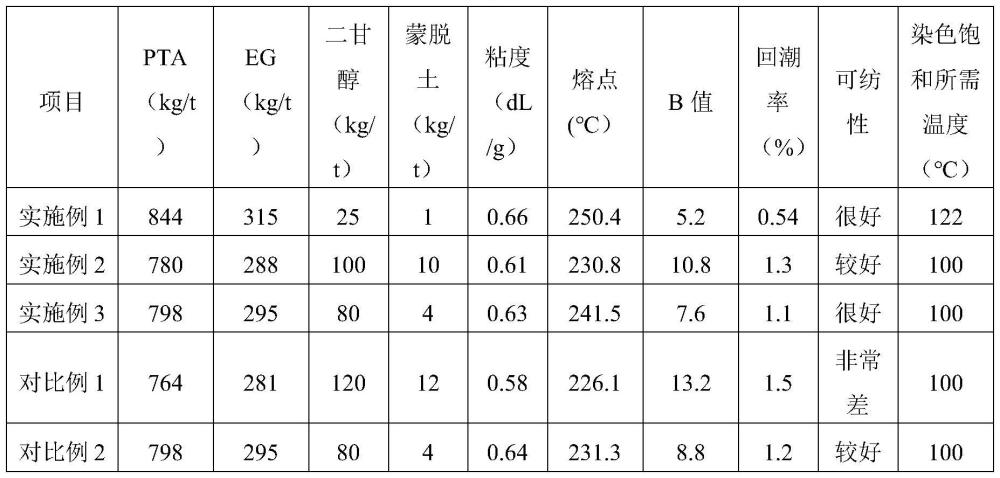

11、有益效果:本发明与现有技术相比,取得如下显著效果:本发明通过添加聚乙二醇实现聚酯的低温上色及吸湿性能,通过添加纳米蒙脱土实现聚酯的易染及吸湿特性,通过醋酸钴防止最终产品发黄、降低b值,通过稳定剂实现聚合反应及聚酯的稳定,通过防瀑剂防止油的瀑沸,并在催化剂的催化作用下,最终实现聚酯的分散染料易染及吸湿效果。

技术特征:

1.一种分散染料易染功能性聚酯,原料包括精对苯二甲酸、乙二醇,其特征在于,原料中还包括聚乙二醇、纳米蒙脱土、催化剂、抑黄剂、稳定剂、防瀑剂,所述的聚乙二醇、纳米蒙脱土、催化剂、抑黄剂、稳定剂、防瀑剂与精对苯二甲酸、乙二醇通过化学反应生成分散染料易染功能性聚酯。

2.根据权利要求1所述的分散染料易染功能性聚酯,其特征在于,所述稳定剂为irganox1010、亚磷酸三苯酯、亚磷酸酯、磷酸、磷酸三甲酯、磷酸基乙酸三乙酯中的至少一种。

3.根据权利要求1所述的分散染料易染功能性聚酯,其特征在于,所述防瀑剂为甲基硅油、雾化硅油、二甲基硅油、乙基硅油中的至少一种,防瀑剂防瀑剂在分散染料易染功能性聚酯分散染料易染功能性聚酯的质量含量为400-500ppm。

4.根据权利要求1所述的分散染料易染功能性聚酯,其特征在于,所述催化剂为乙二醇锑和/或乙二醇钛。

5.根据权利要求1所述的分散染料易染功能性聚酯,其特征在于,所述抑黄剂为醋酸钴。

6.根据权利要求1所述的分散染料易染功能性聚酯,其特征在于,所述的聚乙二醇、纳米蒙脱土、催化剂、抑黄剂、稳定剂、防瀑剂的添加量分别为所述分散染料易染功能性聚酯总质量的2.5%-10%、0.1%-1%、0.02%-0.03%、0.004%-0.006%、0.04%-0.07%0.04-0.05。

7.一种权利要求1所述的分散染料易染功能性聚酯的制备方法,其特征在于,向酯化一釜添加精对苯二甲酸、乙二醇和催化剂进行酯化反应,将酯化一釜得到的酯化料转移至酯化二釜,向酯化二釜添加聚乙二醇、纳米蒙脱土、抑黄剂、稳定剂、防瀑剂,经酯化反应后制得。

8.根据权利要求7所述的分散染料易染功能性聚酯的制备方法,其特征在于,酯化一釜进料温度为250±5℃,进料时间为120-180min,进料结束后保持温度为250±5℃,时间为30-60min。

9.根据权利要求7所述的分散染料易染功能性聚酯的制备方法,其特征在于,向酯化二釜添加物料的过程中,温度控制260±5℃,所有物料添加完成后,酯化二釜温度控制在230±5℃进行反应,反应时间为90-120min。

10.根据权利要求7所述的分散染料易染功能性聚酯的制备方法,其特征在于,酯化二釜反应完成后,将酯化料向终聚釜进料,终聚釜50-60分钟达到高真空,期间温度保持在230±5℃,终聚釜到达高真空后,反应温度按照1-2℃/分钟的速率开始升温到273±3℃,物料在缩聚釜内停留时间控制在3-4小时,当搅拌电机电流上升到5.0-5.5a时调低电机转速,由80%→60%→40%→30%,30%转速下搅拌电机电流与设定分散染料易染功能性聚酯的粘度匹配时,搅拌电机停止搅拌,停止抽真空,用2-3kg/cm2氮气压送,打开终聚釜出料底阀适当排废后,分散染料易染功能性聚酯熔体进入切粒系统进行切粒,形成分散染料易染功能性聚酯切片。

技术总结

本发明公开了一种分散染料易染功能性聚酯及其制备方法,该聚酯原料包括精对苯二甲酸、乙二醇,原料中还包括聚乙二醇、纳米蒙脱土、催化剂、抑黄剂、稳定剂、防瀑剂,所述的聚乙二醇、纳米蒙脱土、催化剂、抑黄剂、稳定剂、防瀑剂与精对苯二甲酸、乙二醇通过化学反应生成分散染料易染功能性聚酯。本发明通过添加聚乙二醇实现聚酯的低温上色及吸湿性能,通过添加纳米蒙脱土实现聚酯的易染及吸湿特性,通过醋酸钴防止最终产品发黄、降低B值,通过稳定剂实现聚合反应及聚酯的稳定,通过防瀑剂防止油的瀑沸,并在催化剂的催化作用下,最终实现聚酯的分散染料易染及吸湿效果。

技术研发人员:张堂标,孙德荣,孙德明,朱延伟

受保护的技术使用者:徐州斯尔克纤维科技股份有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!