一种增韧助剂以及改性环氧树脂的制作方法

本发明涉及高分子材料,特别涉及一种增韧助剂以及改性环氧树脂。

背景技术:

1、聚氨酯固体材料的醇解回收,是聚氨酯降解和回收最常用的化学回收方法之一。聚氨酯固体材料包括聚氨酯固废、聚氨酯产品生产过程中产生的边角料、退役的聚氨酯材料(冰箱集装箱保温硬泡、床垫沙发软泡、鞋底材料、聚氨酯弹性体、聚氨酯半硬泡、聚氨酯胶粘剂等)和聚氨酯复合材料(窗框、大梁、太阳能边框、枕木、线缆盒、电池壳、支架等)等固体的醇解。

2、但这些固体聚氨酯的醇解,包括各种聚氨酯固废(软泡、硬泡、半硬泡、弹性体、胶粘剂、浇注体、复合材料等)的醇解,常规情况下的回收利用仅仅是聚氨酯降解所得到的多元醇产物,再通过以一定比例在普通多元醇(即常规工业化根据环氧乙烷、丙烷或丁烷等开环所得的多元醇,或者聚酯多元醇等)组分中回掺的方式,重新制备各类聚氨酯产品,例如泡沫、弹性体、胶粘剂等,而并没有更多的进一步研究和利用。这种回收利用方式的经济价值有限,用途也有限,不利于聚氨酯固废循环利用。

3、而环氧树脂属于常用的热固性树脂,在我们的日常生活中有非常广泛的应用场景。环氧树脂强度高,但韧性较差,属于脆性较大的高强度热固性树脂。因此环氧树脂的增韧,一直是其应用领域最紧迫的需求之一。环氧树脂的增韧,除了改造环氧自身的分子结构以增加其固化物的韧性以外,最有效的方法就是添加各类增韧助剂,例如添加核壳粒子、橡胶颗粒、液体橡胶、热塑性树脂等助剂来有效地提高环氧的韧性,但这些增韧助剂同时也会显著降低环氧的耐热性能。因此,环氧工业界一直在探寻优异的增韧助剂,既可以有效提高环氧的韧性,又不会降低强度和耐热性等性能。

技术实现思路

1、本发明目的是为了提供一种增韧助剂以及改性环氧树脂,实现提高聚氨酯固废回收利用率,并且利用增韧助剂改善环氧树脂的性能的目的。

2、为解决上述技术问题,本发明采用下述技术方案:

3、一种增韧助剂的制备方法,包括以下步骤:

4、步骤甲:将初始聚氨酯与带有活性基团的降解剂进行降解反应,打断至少一部分初始聚合物的分子链,制得含有带初始聚合物分子片段的多元醇产物;

5、步骤乙:将环状酸酐与多元醇产物进行开环反应,得到含有羧基的增韧助剂。

6、进一步的,步骤乙中,环状酸酐包括单官能团酸酐、双官能团酸酐或游离酸酸酐中的一种或多种组合。

7、进一步的,步骤乙中,环状酸酐包括琥珀酸酐、顺丁烯二酸酐、邻苯二甲酸酐、纳迪克酸酐、甲基六氢邻苯二甲酸酐、氯茵酸酐、均苯四甲酸酐或偏苯三酸酐中的一种或多种组合;

8、开环反应如下:

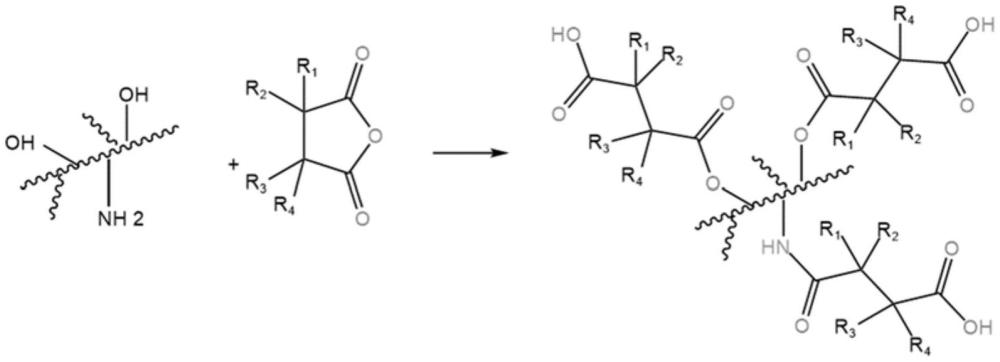

9、

10、其中,代表所述多元醇产物,代表环状酸酐,代表增韧助剂,r1、r2、r3、r4为h、c1-c16的烷基、环烷基、烯基、环烯基或者芳香基(其中r2和r3可以连接成环称为环烷基、芳香环等,例如甲基四氢苯酐和邻苯二甲酸酐这类结构)。多元醇产物中的活性氢(羟基和氨基)通过将酸酐开环从而分别转变成酯键和酰胺键,而键的另外一头就是酸酐开环得到的羧基,进而得到羧基衍生物增韧助剂。本发明发现生成上述增韧助剂的结构在有机化学反应中有多种选择,但以酸酐开环的方式在本发明中会是最简洁有效的方式解决技术问题。

11、进一步的,当环状酸酐两个羰基间是碳碳不饱和双键连接时,则没有了r1和r4,只有r2、r3基团,且r2、r3基团仍可以是h、c1-c16的烷基、环烷基、环烯基、烯基、芳香基等(其中r2和r3可以连接成环称为环烷基、芳香环等,例如甲基四氢苯酐和邻苯二甲酸酐这类结构)。环状酸酐变成这种代表性结构。上述酸酐开环反应可以用下述通式表示:

12、

13、其中,代表所述多元醇产物,为环状酸酐,代表增韧助剂。

14、进一步的,在开环反应过程中,不排除部分顺式酸酐结构会被异化成反式结构。

15、上述活性氢(羟基或氨基)与环状酸酐的开环反应在有机化学反应中是一种常见的反应,上述的两个反应式仅作为示意图来表示反应产物一端是新生成的酯键或者酰胺键,另外一端是新生成的羧酸基团。例如采用邻苯二甲酸酐反应就得到下列结构:

16、

17、在多元醇产物活性氢(羟基或氨基)与这些环状酸酐的开环反应中,由于空间位阻等原因,会有部分羟基或氨基不会参与反应而保留活性氢形式,但这不会影响最终产物作为增韧剂助剂的功效。

18、进一步的,步骤甲中,降解反应为醇解反应。

19、进一步的,降解剂包括多元醇,多元醇包括二元醇和/或高官能度多元醇。

20、进一步的,二元醇包括低分子量的c2—c6二元醇。

21、进一步的,低分子量的c2—c6二元醇包括乙二醇、丙二醇、1,4—丁二醇、一缩乙二醇、一缩丙二醇或者新戊二醇中的一种或者多种组合。

22、进一步的,高官能度多元醇包括甘油、三羟甲基乙烷、季戊四醇、蔗糖多元醇、山梨醇或者聚醚多元醇。

23、进一步的,醇解反应的温度为110~150℃,150~170℃,170~180℃,180~200℃,200~220℃,220~250℃。优选的,醇解反应的温度为150℃~220℃;更优选的,醇解反应的温度为170℃~220℃。

24、进一步的,醇解反应的时间为0.5~2h,2~3h,3~6h,6~12h,12~24h,24~48h,48~64h。优选的,醇解反应的时间为0.5~6h;更优选的,醇解反应的时间为0.5~3h。

25、本发明中的醇解反应是将聚氨酯固体材料加入醇类降解剂(中长链多元醇、小分子多元醇等),然后通过加热的方式对其内的高分子链进行降解使其解聚成含多羟基和氨基的液态多元醇类物质。这些液态多元醇类物质可以被直接当成掺杂回收的多元醇产物来重新利用,也可以在被重新利用之前先经过进一步的分离、纯化和分类,例如去胺基化、去除颗粒等。实际的醇解过程可以根据具体需要加入一定量的助醇解剂和/或催化剂等,例如胺类、磷酸酯类、醇胺类、碱金属和碱土金属的羧酸盐和氢氧化物或其它金属盐(锡、钛等)中的一种或者多种组合。

26、进一步的,步骤乙中,开环反应的温度为40-60℃,60-80℃,80-100℃,100~120℃,120~130℃,130~140℃,140~160℃,160~180℃,180~200℃。优选的,开环反应的温度为100~160℃;更优选的,开环反应的温度为100~140℃。

27、进一步的,开环反应的时间为0.5~2h,2~3h,3~6h,6~12h,12~24h,24~48h。优选的,开环反应的时间为2~12h,更优选的,开环反应的时间为3~6h。

28、本发明进一步提供一种由上述任意一种增韧助剂的制备方法得到的增韧助剂。

29、进一步的,上述任意一种增韧助剂的制备方法得到的增韧助剂用于制备改性环氧树脂。

30、本发明惊讶地发现,基于醇解方式得到的降解聚氨酯物质,即多元醇产物,不需要经过额外的分离提纯,而是直接通过简单化学反应就可以修饰上羧基官能团,而这种修饰了羧基官能团的醇解产物,就可以作为增韧剂被用于基于酸酐固化的环氧树脂的增韧,并且在提高其韧性的同时还不会损害到环氧树脂的其它性能。

31、另一方面,本发明还提供了一种利用上述任意一种的增韧助剂制备改性环氧树脂的方法,包括以下步骤:

32、步骤丙:将环氧树脂、所述酸酐固化剂、增韧助剂与催化剂均匀混合,得到混合物;

33、步骤丁:将所述混合物进行加热固化,

34、步骤戊:将加热固化后的混合物冷却,得到所述改性环氧树脂。

35、进一步的,步骤丙中,增韧助剂占比酸酐固化剂的重量百分比为3~75%;

36、本发明进一步提供一种由上述任意一种制备改性环氧树脂的方法得到的改性环氧树脂。

37、本发明以一种创新的方式提供新型的增韧剂体系,可通过直接添加的方式以一定比例被引入酸酐/环氧体系,既达到了增韧的效果,又不会影响固化后的环氧树脂的其它性能,有效克服了现有增韧剂体系的痛点,满足了工业界的需求。并且所得到的改性环氧树脂与常规环氧树脂有相似的应用场景,包括但不限于通过灌注、拉挤、缠绕、喷射、手糊、预浸料、smc/bmc等工艺方式制备各种复材,例如叶片部件、窗框、边框、各类拉挤型材、线缆盒、汽车船舶各种部件、体育休闲用品等。

38、本发明是基于聚氨酯所得到的降解聚氨酯产物以作为多元醇产物,多元醇产物中通常都含有羟基和氨基等活性氢,加入环状酸酐使其与多元醇产物里的活性氢(羟基、氨基)发生开环反应,以得到含端羧基的物质可作为增韧助剂组分,并且该增韧助剂组分可以作为环氧树脂增韧助剂,添加到酸酐固化的环氧体系中,既可以提高固化环氧树脂的韧性,同时也不会影响到树脂的其它性能,例如耐热性和强度等性能。

- 还没有人留言评论。精彩留言会获得点赞!