一种磁响应动态自分泌涂层及其制备方法与使用方法与流程

[0001]

本发明涉及一种磁响应动态自分泌涂层及其制备方法与使用方法,属于表面防护领域。

背景技术:

[0002]

海洋工程或海洋装备,如海洋钻井平台、码头、轮船、潜艇等,经常遭受海洋中的浮游植物、动物以及微生物的污损而造成损害。例如,轮船螺旋桨受到藤壶缠绕,潜艇表面生长贝类影响其潜行,海洋平台钢结构发生断裂,桥墩涂层脱落等等。微生物污损诱发原因为海水中的菌类、孢子、藻类,直至苔藓、贻贝等大型动植物附着,累积的微生物长期新陈代谢,形成的胞外物质或吞噬的碳源、氮源逐渐破坏材料,发展为材料腐蚀问题,从而增大设施维护成本,甚至影响工程安全。因此,开发海洋防污技术成为影响海洋发展的重要技术。

[0003]

目前,防污涂料是最简便、快捷的海洋防污方法。根据防污原理的不同,防污技术可以分为物理防污和化学防污。物理防污主要包括机械清除、超声清除、紫外线照射、水喷射法等,通过外加的物理能量来破坏材料表面与附着生物之间的粘附力。这种方法无毒环保、保持时间较长,但是过大的冲击力或剥离力容易破坏材料表面,而且对于大型装置或异形表面,该方法难以实现彻底清除。化学防污是通过添加或者生成有效的化学物质,如氧化亚铜、有机锡、辣椒素、蛋白酶等,通常通过涂料本身的自抛光作用,或者填料的渗透,扩散到表面周围,抑制微生物的附着或者毒杀微生物。化学防污能有效防止微生物附着,然而从涂料中扩散出的物质毒杀微生物的同时,也会破坏海洋生态,同时,添加剂消耗殆尽时,涂层失去防护功能,需要再次涂装。

[0004]

近年来,仿生防污涂料是新发展的一种无毒环保的防治生物污损的有效方法。自然界中的生物如鲨鱼、海豚、鲸鱼等长期生活在海里,却并没有受到微生物附着的困扰。研究人员发现,鲨鱼皮的表面存在微纳米级的沟槽,同时可以分泌出粘液,形成非常光滑的膜层。润滑液通过表面微纳结构的毛细作用,贮存在粗糙的表面,形成液态防护膜层,隔绝液滴与基底的直接接触。微生物芽孢的触角、纤毛对润滑液表面也难以固定附着。受此启发,科学家在微纳粗糙结构中灌注润滑油制备得到防污的超滑涂层。光滑的油膜,隔绝了环境介质与基底的直接接触,赋予了涂层自清洁、疏液、防附着等优异性能,故这种超滑涂层迅速得到研究人员的关注。然而,由于润滑液的流动性及不稳定性,涂层在实际服役时,润滑油会因长期浸泡、水流冲刷、液滴流淌作用而逐渐流失,或因高温、光辐射等发生劣化降解。超滑表面的润滑油逐渐干涸,导致其失去“超滑”特性,防护功能逐渐丧失。

[0005]

自然界中的鲨鱼表皮并不会存在干涸的问题,鲨鱼在水中快速游动,水流冲刷皮肤,表层防护膜也不会丧失,这是因为鲨鱼通过机体不断分泌粘液润湿表皮。因此模仿鲨鱼皮的动态自分泌防护机制,制备具有磁驱动自分泌功能的涂层,通过涂层物理变形促进内部润滑油向外分泌,使得恶化表面不断被修复,流失润滑油得以补充,可以大大延长涂层寿命,增强防护效果。

技术实现要素:

[0006]

针对现有技术中传统涂层在实际服役时,由于环境载荷作用而发生劣化降解,致使防护功能逐渐丧失的问题,本发明提供了一种磁响应动态自分泌涂层及其制备方法与使用方法,该涂层可根据实际服役需要,在涂层表面润滑油丧失或防护性能欠佳时,及时施加磁场,形成动态物理响应及润滑油膜,双重防护实现长效、可控、智能的增强表面。

[0007]

为实现上述目的,本发明所采用的技术方案如下:

[0008]

本发明的一方面为提供一种磁响应动态自分泌涂层,所述涂层包括底漆、中间漆及面漆三层膜层,每层膜层为包含有机硅树脂、硅油、复合填料及助剂的组合物;每层膜层中所述有机硅树脂与硅油具有不同分子量、粘度及配比;所述底漆用以增强涂层与基底之间的附着力,所述中间漆具有多层级多孔结构,用以兼顾涂层储油量及屏蔽性能,所述面漆表层具有纳米凸起结构形成超滑表面。

[0009]

进一步的,上述涂层中所述底漆膜层的弹性模量为100~500mpa,所述中间漆膜层的弹性模量为0.6~2mpa,所述面漆膜层的弹性模量为2~15mpa。在此需要说明的是,厚浆型中间漆膜层的弹性模量低,膜层可以迅速响应交变磁场,产生变形震动,一方面形成微振动的动态膜层,另一方面挤压膜层内的油泡结构,分泌出润滑液及杀菌剂等物质润湿表层,形成超滑结构,补充表面油膜的丧失。该动态涂层的物理震动及润滑表面的双重防护,使得涂层服役寿命得到极大延长。

[0010]

进一步的,上述涂层中所述底漆与金属基底界面的附着力为5~10mpa,所述中间漆与底漆膜间附着力为2~4mpa,所述面漆与中间漆膜间附着力为3~5mpa。

[0011]

进一步的,上述涂层中所述底漆膜层的孔隙率为0.1~0.2%,所述中间漆膜层的孔隙率为30~40%,所述面漆膜层的孔隙率为0.5~2%。

[0012]

更进一步的,上述涂层中所述中间漆膜层气孔分布靠近底部的尺寸较大,为20~50μm,靠近表面部位的尺寸较小,为1~10μm。

[0013]

进一步的,上述涂层中所述底漆膜层的储油量为0.5~4%,所述中间漆膜层的储油量为25~30%,形成油囊,所述面漆膜层的储油量为3~10%。

[0014]

本发明的另一方面为提供一种上述磁响应动态增强防护涂层的制备方法,包括以下步骤:

[0015]

(1)底漆的制备:取粘度10000~20000cp的有机硅树脂100~120份,粘度100~500cp的硅油10~20份,混合制得树脂基料;取粒度800~1000目的三聚磷酸铝5~10份、锌铬黄2~5份、片状锌粉5~20份、聚苯胺1~2份,混合制得复合防锈填料;将所述树脂基料与所述复合防锈填料加入真空捏合机,在80~100℃真空条件下搅拌3~4h后,转入研磨机研磨0.5~1h;研磨料冷却后,转置真空高速搅拌机,取粘度100~500cp的二甲基硅油3~5份,甲基肟基硅烷2~5份,扩链剂正硅酸乙酯1~2份,氨丙基三乙氧基硅烷1~5份,甲基三甲氧基硅烷1~3份,有机锡催化剂0.1~0.3份,在真空条件下混合搅拌1~2h,即可制得成品底漆;

[0016]

(2)中间漆的制备:取粘度10~100cp硅油20~30份,润滑油10~15份,造孔剂5~10份,缓蚀剂0.5~2份,杀菌剂0.5~1份,混合均匀制备得到复合润滑液;取粘度1000~5000cp的有机硅树脂50~60份与所述复合润滑液加入真空捏合机,取粒度800~1200目的锌粉10~15份,磁性颗粒25~30份,在50~60℃真空条件下混合搅拌1~2小时;混匀冷却

后,投入高速搅拌机,加入粘度10~100cp二甲基硅油5~10份,氨丙基三乙氧基硅烷1~5份,甲基肟基硅烷2~5份,有机锡催化剂0.1~0.3份,造孔剂1~2份,在室温条件下,匀速充分搅拌0.5~1h,即可制得成品中间漆;

[0017]

(3)面漆的制备:取粘度10000~30000cp的有机硅树脂60~80份,粘度100~500cp硅油10~20份,取粒度为800~1000目的磁性颗粒15~25份,纳米碳酸钙5~10份,纳米气相二氧化硅0.1~1份,加入真空捏合机后,在80~100℃搅拌1~2h,混合均匀冷却后,转入研磨机研磨0.5~1h;随后取粘度100~500cp二甲基硅油3~10份,氨丙基三乙氧基硅烷1~5份,甲基肟基硅烷2~5份,缓蚀剂0.5~2份,杀菌剂0.5~1份,有机锡催化剂0.1~0.3份,与研磨好的树脂投入高速搅拌机,充分搅拌1~2h,即可制得成品面漆。

[0018]

进一步的,上述制备方法中构造膜层的有机硅树脂体系需具有良好的亲油性、疏水性,所述有机硅树脂包括聚甲基硅树脂、聚乙基硅树脂或改性硅树脂,所述聚甲基硅树脂包括端羟基聚二甲基硅氧烷,所述聚乙基硅树脂包括端氨基聚二乙基硅树脂。

[0019]

进一步的,上述制备方法中所述硅油包括甲基硅油、二甲基硅油等。

[0020]

进一步的,上述制备方法中所述磁性颗粒包括四氧化三铁、羰基铁、镍粉、铁硅铝磁性粉末中的一种或多种。

[0021]

进一步的,上述制备方法中所述造孔剂包括气态造孔剂和液态造孔剂,所述气态造孔剂包括碳酸铵、碳酸氢钠、尿素,所述液态造孔剂包括丙酮、乙醇、甲苯。需要说明的是,将造孔剂与树脂混合,熟化施工过程中产生的热导致造孔剂分解或挥发,所形成的气孔需在膜层底部较大,在膜层上部较小。

[0022]

进一步的,上述制备方法中所述润滑油包括硅油、全氟聚醚油、矿物油中的一种或多种。需要说明的是,所选润滑油表面能低,有良好的疏水性,流动性,润滑油与成膜物质具有较好的相容性,能长时间贮存于涂层中。

[0023]

进一步的,上述制备方法中所述缓蚀剂主要为有机缓蚀剂包括十六烷胺、喹啉、bta、tta等;所述杀菌剂包括辣椒素、有机溴、季铵盐等;润滑油中添加缓蚀剂、杀菌剂等一种或多种助剂,可增强涂层防腐蚀、防污等功能。

[0024]

本发明的再一方面为提供一种上述磁响应动态增强防护涂层的使用方法,防护基底单位面积所使用的所述底漆、中间漆、面漆的质量比为1:3~6:0.5~1.2,包括以下步骤:

[0025]

(1)取制备好的底漆搅拌均匀后,喷涂或刷涂于防护基底,涂膜厚度控制为50~80μm;

[0026]

(2)待底漆实干后,将搅拌均匀的中间漆刷涂于实干底漆,中间漆采用厚浆型涂装工艺,中间漆厚度控制为2000~2500μm;

[0027]

(3)待中间漆表干且表面油膜尚未形成前,将搅拌均匀的面漆进行喷涂,厚度控制为50~80μm,面漆实干后,基底上即形成所述涂层。

[0028]

需要说明的是,中间漆在熟化过程中,因产生热导致制孔剂分解,产生大量气泡,为减少气泡逃逸出涂膜,中间漆采用厚浆型涂装工艺。

[0029]

需要说明的是,面漆施工过程中,不要对中间漆进行按压,防止油膜渗出。面漆实干后,该涂层防护体系即可形成较为坚韧的表面,该表面宏观光滑,微观粗糙,面漆中添加的纳米颗粒使得表面具有微纳凸起结构。该结构可以形成毛细力锁住液态油,使得涂层表面形成稳定的液态薄油膜,实现涂层的长效超滑功能。

[0030]

与现有技术相比,本发明技术方案具有如下技术优势或有益效果:

[0031]

本发明根据鲨鱼皮的作用机制,通过在传统涂层中加入磁性颗粒,并部分降低涂层模量,使得涂层具有动态响应功能;通过增厚中间层,增加孔隙率,提高储油率;通过设计造孔材料得到大小不一、排列有序的孔,控制润滑油的扩散速度。通过改善涂层配方及涂装方法,增加膜层间的附着力。因此,本发明中涂层可快速响应交变磁场,形成动态表面,涂膜震动使膜层内储油孔挤压分泌润滑油,延长涂层超滑防护功能。涂层表面的润滑油及物理震动,两者结合进一步增强涂层防护功能,其防污效果及服役寿命远远超过普通涂层静态表面。磁响应动态表面对防污技术开发具有重大启发意义,并促进了超滑涂层在实际工程中的应用。

附图说明

[0032]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

[0033]

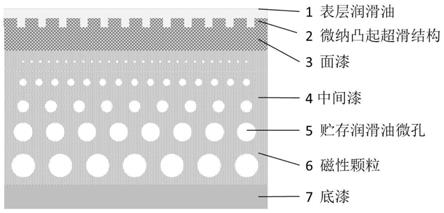

图1为本发明所述磁响应动态增强防护涂层的结构示意图。

具体实施方式

[0034]

具体实施方案参照实际数据对本发明进一步说明,但不能作为对本发明的限定。

[0035]

本发明提供了一种磁响应动态自分泌涂层及其制备方法与使用方法。普通防污超滑涂层为静态表面,服役寿命达到后,涂层即失效。本发明所涉及磁响应动态超滑涂层,即使在表面失效后,通过施加磁场,涂膜内磁颗粒震动,驱动涂层变形挤压贮油微孔,再次分泌润滑油,可使涂层保持长久防护作用。同时磁颗粒震动形成动态表面,起到物理防污作用。本发明所述涂层包括底漆、中间漆及面漆三层膜层,形成夹层结构,如图1所示:底漆7增强涂层与基底附着力,中间漆4掺杂磁性填料6并含有大量润滑油,可在交变磁场条件下发生形变振动;中间漆膜层中添加有造孔剂,在涂层涂装固化后,形成大小不一的微孔5;底部微孔尺寸较大而上部微孔尺寸较小,使得润滑油可大量贮存在微孔5中同时有利于朝表面)扩散。面漆3外部为微纳粗糙结构,当润滑油渗透到表层时形成超滑表面。超滑表面与动态表面的协同效应,大大增强防腐蚀防污防护功能,极大延长超滑表面服役寿命。涂层各膜层的材料选择及原料含量配比需要统筹考虑,确保材料相互兼容,各涂层间功能互辅,协同作用。

[0036]

为实现以上性能特点,该涂层选材及配方特点在于:

[0037]

(1)该涂层底漆、中间漆及面漆三层膜层选择不同粘度的有机硅树脂体系,以相互配合构建具有低模量、高形变,同时具有高附着性、高防护性涂层。底漆采用高粘度有机硅树脂并适当增加填料含量,使得底漆质硬,为涂层提供优异的附着力及防锈能力,防止涂层脱落及带锈施工等条件下的失效,抑制基底的腐蚀萌生。中间漆采用低粘度有机硅树脂,并增加液体油含量,使得中漆涂膜质软,能快速响应交变磁场;且膜层较厚,膜层中生成大量微孔,为涂层提供充分的储油空间。面漆采用高粘度有机硅树脂,使得面漆薄而坚韧,减少物理冲击对涂层损伤,减少涂层脱落倾向,并在纳米碳酸钙颗粒的辅助下构建坚固的纳米

粗糙结构,形成超滑表面。所述有机硅树脂包括但不限于聚甲基硅树脂如端羟基聚二甲基硅氧烷,聚乙基硅树脂如端氨基聚二乙基硅树脂,改性硅树脂等。

[0038]

(2)该涂层底漆、中间漆及面漆三层膜层选择不同的填料配比。如底漆中磁粉含量少,以增加底漆稳定性。锌粉添加于三层体系中,用于联通三层之间的电化学活性,减少铁粉的氧化。在底漆中锌粉含量稍高以增强底漆附着力,起到阴保作用。

[0039]

(3)该涂层底漆、中间漆及面漆三层膜层选择不同含量,不同粘度的硅油,以协调三层涂膜力学性能差异,并增加涂膜兼容性,形成完整的油路通道,同时调整三层之间不同的力学性能。例如,硅油添加过多则会降低涂膜强度及附着力,而硅油含量过少则防护性能不足,超滑表面容易干涸。所述硅油包括但不限于甲基硅油、二甲基硅油等。

[0040]

(4)该涂层底漆、中间漆及面漆三层膜层中的气孔分布既相互协调又各不同。底漆中没有气孔,确保底漆的附着力。中间漆含有大量气孔,用于贮存膜层中的油,并且微孔靠近底部的尺寸较大,靠近表层的尺寸较小,有利于控制油的扩散,使得油不至于快速分泌消耗,也不会禁锢在涂膜内分泌不足。面漆中含有少量微孔,尺寸较小,用于联通中间漆,便于油液的扩散。

[0041]

本发明所公开的涂层可根据实际服役需要,在涂层表面润滑油丧失或防护性能欠佳时,及时施加磁场,形成动态物理响应及润滑油膜,双重防护实现长效、可控、智能的增强表面。

[0042]

实施例1:

[0043]

1)底漆制备工艺:

[0044]

取粒度1000目的粉末状填料三聚磷酸铝100g、锌铬黄30g、片状锌粉35g、聚苯胺12g,混合均匀,制得复合防锈填料。取粘度15000cp的端羟基聚二甲基硅氧烷1000g,粘度100cp的二甲基硅油120g,加入真空捏合机,同时均匀混入制备好的防锈填料。在90℃条件下,真空搅拌2小时后,转入研磨机研磨0.5小时。粗料打碎后,转入高速搅拌机,加入二甲基硅油35g,甲基肟基硅烷22g,扩链剂正硅酸乙酯20g,氨丙基三乙氧基硅烷12g,甲基三甲氧基硅烷10g;有机锡催化剂2g,在真空条件下,转速600r/min搅拌1h,出品后真空包装制得成品底漆。

[0045]

2)中间漆制备工艺:

[0046]

将粒度1000目的锌粉100g,铁硅铝粉300g混合均匀后,制得复合磁性填料。取粘度100cp的二甲基硅油220g,全氟聚醚100g,丙酮65g,缓蚀剂5g,杀菌剂5g,混合均匀后制得复合润滑油。将粘度1000cp的端羟基聚二甲基硅氧烷600g加入真空捏合机,将复合磁性填料、复合润滑油均匀加入端羟基聚二甲基硅氧烷。在真空环境下,温度55℃混合搅拌2小时。温度降至室温后,加入氨丙基三乙氧基硅烷15g,甲基肟基硅烷20g,有机锡催化剂2g,研磨后的碳酸氢钠12g,有机锡催化剂2g,真空环境下,以60r/min低速搅拌1h,制得成品中间漆。

[0047]

3)面漆制备工艺:

[0048]

取粒度为1000目的铁硅铝粉150g,气相二氧化硅5g,纳米碳酸钙50g,混合均匀制成复合填料。取粘度为30000cp的端羟基聚二甲基硅氧烷800g,粘度100cp二甲基硅油140g,气相纳米二氧化硅8g,加入真空捏合机,将复合填料均匀加入,在真空环境下,90℃搅拌2小时后,加入真空研磨机研碎。随后冷却至室温后,转入高速搅拌机,加入二甲基硅油32g,氨丙基三乙氧基硅烷15g,有机锡催化剂10g,缓蚀剂14g,有机杀菌剂5g,在真空环境下,以转

速600r/min高速搅拌2h,制得成品面漆。

[0049]

具体涂装工艺为:

[0050]

取制备好的底漆100g搅拌均匀后,刷涂于金属基板。涂膜厚度控制为50μm,待24h后底漆实干。取中间漆380g搅拌均匀,刷涂于底漆。多次涂刷使得中间漆厚度控制为2000μm。8h后中间漆表干,取面漆100g,搅拌均匀并一次喷涂,厚度控制在50μm。24h后面漆实干,即制备得到磁响应超滑防护涂层。

[0051]

将上述所制备的涂料与涂层分别进行物理性能、盐雾试验、紫外加速老化试验、加磁场室内静态挂板实验、加磁场模拟动态冲刷实验等一系列常规性能检测,检测结果如表1所示。通过表1可以看出,本发明所制备的涂层能够长时间抵抗盐雾的侵蚀,避免紫外线的老化作用,以及抵抗微生物的附着,具有高效防护功能。

[0052]

表1本发明实施例1中所制备的涂料与涂层基本性能检测结果

[0053][0054]

实施例2:

[0055]

1)底漆的制备:

[0056]

取粘度10000的端羟基聚二甲基硅氧烷100份,粘度100cp的二甲基硅油10份,混合制得树脂基料;取粒度800目的三聚磷酸铝5份、锌铬黄2份、片状锌粉5份、聚苯胺1份,制得复合防锈填料;将树脂基料与复合防锈填料加入真空捏合机,在80℃真空条件下搅拌3小时后,转入研磨机研磨0.5小时;研磨料冷却后,转置真空高速搅拌机,取粘度100cp的二甲基硅油3份,甲基肟基硅烷2份,扩链剂正硅酸乙酯1份,氨丙基三乙氧基硅烷1份,甲基三甲氧基硅烷1份,有机锡催化剂0.1份,在真空条件下混合搅拌1h;

[0057]

2)中间漆的制备:

[0058]

取粘度10cp二甲基硅油20份,全氟聚醚油10份,丙酮5份,缓蚀剂0.5份,杀菌剂0.5份,混合均匀制备得到复合润滑液;取粘度1000的端羟基聚二甲基硅氧烷50份与该复合润滑液加入真空捏合机,取粒度800目的锌粉10份,铁硅铝粉25份,在50℃真空条件下混合搅拌1小时;混匀冷却后,投入高速搅拌机,加入粘度10cp二甲基硅油5份,氨丙基三乙氧基硅烷1份,甲基肟基硅烷2份,有机锡催化剂0.1份,研磨后的碳酸氢钠1份,在室温条件下,匀速充分搅拌0.5h;

[0059]

3)面漆的制备:

[0060]

取粘度10000cp的端羟基聚二甲基硅氧烷60份,粘度100cp二甲基硅油10份,取粒度为800目的铁硅铝粉15份,纳米碳酸钙5份,纳米气相二氧化硅0.1份,加入真空捏合机后,在80℃搅拌1小时,混合均匀冷却后,转入研磨机研磨0.5小时;随后取粘度100cp二甲基硅油3份,氨丙基三乙氧基硅烷1份,甲基肟基硅烷2份,缓蚀剂0.5份,杀菌剂0.5份,有机锡催化剂0.1份,与研磨好的树脂投入高速搅拌机,充分搅拌1h。

[0061]

具体涂装工艺为:

[0062]

取制备好的底漆100g搅拌均匀后,刷涂于金属基板。涂膜厚度控制为50μm,待24h后底漆实干。取中间漆380g搅拌均匀,刷涂于底漆。多次涂刷使得中间漆厚度控制为2000μm。8h后中间漆表干,取面漆100g,搅拌均匀并一次喷涂,厚度控制在50μm。24h后面漆实干,即制备得到磁响应超滑防护涂层。

[0063]

实施例3:

[0064]

1)底漆的制备:

[0065]

取粘度20000的端羟基聚二甲基硅氧烷120份,粘度500cp的二甲基硅油20份,混合制得树脂基料;取粒度1000目的三聚磷酸铝10份、锌铬黄5份、片状锌粉20份、聚苯胺2份,制得复合防锈填料;将树脂基料与复合防锈填料加入真空捏合机,在100℃真空条件下搅拌4小时后,转入研磨机研磨1小时;研磨料冷却后,转置真空高速搅拌机,取粘度500cp的二甲基硅油5份,甲基肟基硅烷5份,扩链剂正硅酸乙酯2份,氨丙基三乙氧基硅烷5份,甲基三甲氧基硅烷3份,有机锡催化剂0.3份,在真空条件下混合搅拌2h;

[0066]

2)中间漆的制备:

[0067]

取粘度100cp二甲基硅油30份,全氟聚醚油15份,丙酮10份,缓蚀剂2份,杀菌剂1份,混合均匀制备得到复合润滑液;取粘度5000cp的端羟基聚二甲基硅氧烷60份与该复合润滑液加入真空捏合机,取粒度1200目的锌粉15份,铁硅铝粉30份,在60℃真空条件下混合搅拌2小时;混匀冷却后,投入高速搅拌机,加入粘度100cp二甲基硅油10份,氨丙基三乙氧基硅烷5份,甲基肟基硅烷5份,有机锡催化剂0.3份,

[0068]

研磨后的碳酸氢钠2份,在室温条件下,匀速充分搅拌1h;

[0069]

3)面漆的制备:

[0070]

取粘度30000cp的端羟基聚二甲基硅氧烷80份,粘度500cp二甲基硅油20份,取粒度为1000目的铁硅铝粉25份,纳米碳酸钙10份,纳米气相二氧化硅1份,加入真空捏合机后,在100℃搅拌2小时,混合均匀冷却后,转入研磨机研磨1小时;随后取粘度500cp二甲基硅油10份,氨丙基三乙氧基硅烷5份,甲基肟基硅烷5份,缓蚀剂2份,杀菌剂1份,有机锡催化剂0.3份,与研磨好的树脂投入高速搅拌机,充分搅拌2h。

[0071]

具体涂装工艺为:

[0072]

取制备好的底漆200g搅拌均匀后,刷涂于金属基板。涂膜厚度控制为80μm,待24h后底漆实干。取中间漆1200g搅拌均匀,刷涂于底漆。多次涂刷使得中间漆厚度控制为2500μm。8h后中间漆表干,取面漆100g,搅拌均匀并一次喷涂,厚度控制在80μm。24h后面漆实干,即制备得到磁响应超滑防护涂层。

[0073]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应

涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1