高发射率红外辐射涂料及其制备方法与流程

1.本发明属于红外节能材料领域,涉及一种高发射率红外辐射涂料及其制备方法。

背景技术:

2.红外辐射涂料作为一种具有红外辐射能力的新型耐热保护涂料,主要起到节能降耗作用。近年来,红外辐射涂料在航空、建筑、光催化、节能环保等领域有了长足的发展,特别是红外辐射涂料在节能环保领域的应用是红外辐射涂料主要的发展趋势。但我国红外辐射涂料研究起步较晚,而且我国生产的红外辐射涂料与国外涂料相比,在产品性能方面仍存在巨大差距。许多发达国家红外辐射涂料的利用率已达到40%,辐射系数在0.9以上,而我国红外辐射涂料在工业炉内的利用率仅为15%,其红外辐射系数也在0.8左右,这大大限制了工业炉行业能源的利用率。

3.目前很多工业炉窑基本没有应用高发射率红外涂层材料,主要原因是价格比较昂贵。据现场调研,一座加热炉若涂抹某种高发射率红外涂层材料,目前市场价在30万左右,且只能用一年,成本很高。同时,工业炉窑的内部温度高达1300-1400℃,而现有的红外涂料耐热温度普遍较低,不能满足工业炉窑的使用需求。

4.目前工业钒钛资源生产过程中会产生很多固态渣,例如高炉渣、高温碳化渣、钒铁渣、氧化铁红等,不仅种类多,而且量比较大,其中仅有一些被回收利用作为水泥、建材的原料,但更多的是直接填埋堆砌,没有回收利用,这些固态渣中含有大量有用成分,这样不仅浪费很多有价值资源,还对环境造成了很大污染。若将工业钒钛固废用于高发射率红外涂层材料的制备,则可有效降低高发射率红外涂层材料的生产成本。

技术实现要素:

5.本发明所要解决的技术问题是现有高发射率红外涂层耐热温度较低,不适于工业窑炉使用,且其制备和使用成本较高的问题。

6.本发明解决其技术问题所采用的技术方案是:高发射率红外辐射涂料,其制备原料包括钒铁渣、二氧化硅、过渡金属氧化物、高温粘结剂和稀土元素la2o3,其原料按质量比的配比为:

7.a组=钒铁渣∶二氧化硅=1∶0.8-1;

8.b组=过渡金属氧化物∶a组=0.2-0.5∶1;

9.c组=la2o3∶b组=0.01-0.05∶1;

10.d组=高温粘结剂∶c组=0.1-0.2∶1。

11.上述钒铁渣为钒铁冶炼后固态渣,其化学成分按质量百分比为al2o

3 66-72%,tv 5-10%、mgo 22-30%,cao 5-7%,tfe 1.2-1.8%,及不可避免的杂质。

12.上述过渡金属氧化物为fe2o3、cr2o3、coo、mno2、zro2中至少一种。

13.上述高温粘结剂为磷酸二氢铝。

14.上述高发射率红外辐射涂料,其软化温度为>1500℃,1-22μm波段内的平均发射

率为0.9。

15.上述高发射率红外辐射涂料的制备方法,包括如下步骤:

16.a.将钒铁渣机械破碎至粒度-300目的占比≥70%后,按质量比为钒铁渣∶二氧化硅=1∶0.8-1的比例将两者混合,得混合料a;

17.b.加入过渡金属氧化物,按质量比为过渡金属氧化物∶混合料a=0.2-0.5∶1的比例将其混合,得到混合料b;

18.c.加入la2o3,按质量比为la2o3∶混合料b=0.01-0.05∶1的比例将其混合,得到混合料c;

19.d.加入高温粘结剂,按质量比为高温粘接剂∶混合料c=0.1-0.2∶1的比例将其混合,得到焙烧料;

20.e.将步骤d得到的焙烧料进行焙烧,由室温加热至1000℃保温0.5-3h,再由1000℃加热至1300-1400℃保温0.5-3h后随炉冷却,将焙烧后产物粉碎至-300目,得到高发射率红外辐射基料;

21.f.将步骤e得到的高发射率红外辐射基料与水按质量比1∶1.5的比例混合,得到高发射率红外辐射涂料。

22.上述步骤a中,所述钒铁渣为钒铁冶炼后固态渣,其化学成分按质量百分比为al2o

3 66-72%,tv 5-10%、mgo 22-30%,cao 5-7%,tfe 1.2-1.8%,及不可避免的杂质。

23.上述步骤b中,所述过渡金属氧化物为fe2o3、cr2o3、coo、mno2、zro2中至少一种。

24.上述步骤d中,所述高温粘结剂为磷酸二氢铝。

25.上述步骤f中制备得到的高发射率红外辐射涂料,其软化温度为>1500℃,1-22μm波段内的平均发射率为0.9。

26.本发明的有益效果是:本发明利用钒钛资源生产过程产生钒铁渣,与二氧化硅、过渡金属氧化物以及la2o3协同作用,在高温熔融状态下生成具有高耐热温度,高辐射性能的高发射率红外辐射涂料。

27.本发明采用的钒铁渣中的铁与la2o3在1000℃左右反应生成改性铁氧体晶体,而钒铁渣中的al2o3、mgo与sio2在1300℃左右的高温下可以生成堇青石,而添加的过渡金属氧化物可以对堇青石进行改性,使其具有较强的红外辐射相应特性。同时,改性的堇青石晶体和改性铁氧体晶体在高温下形成复杂的改性堇青石-铁氧体杂项晶体,可以进一步增加材料的辐射性能,同时还提升了高发射率红外辐射涂料的软化温度。

28.本发明制备的高发射率红外辐射涂料具有良好耐热性能和高发率,其软化温度不低于1500℃,综合发射率不低于0.9;而本发明的制备方法不仅能够深度回收利用钒钛冶炼过程中固态渣,降低了工业窑炉使用高发射率红外辐射涂料的使用成本,还能有效降低炉窑的能源介质消耗,这对推动钢铁企业节能减排和降低企业生产成本都具有重要作用,具有良好推广前景。

具体实施方式

29.本发明的技术方案,具体可以按照以下方式实施。

30.高发射率红外辐射涂料,其制备原料包括钒铁渣、二氧化硅、过渡金属氧化物、高温粘结剂和稀土元素la2o3,其原料按质量比的配比为:

31.a组=钒铁渣∶二氧化硅=1∶0.8-1;

32.b组=过渡金属氧化物∶a组=0.2-0.5∶1;

33.c组=la2o3∶b组=0.01-0.05∶1;

34.d组=高温粘结剂∶c组=0.1-0.2∶1。

35.上述钒铁渣为钒铁冶炼后固态渣,其化学成分按质量百分比为al2o

3 66-72%,tv 5-10%、mgo 22-30%,cao 5-7%,tfe 1.2-1.8%,及不可避免的杂质。

36.上述过渡金属氧化物为fe2o3、cr2o3、coo、mno2、zro2中至少一种。

37.上述高温粘结剂为磷酸二氢铝。

38.上述高发射率红外辐射涂料,其软化温度为>1500℃,1-22μm波段内的平均发射率为0.9。

39.上述高发射率红外辐射涂料的制备方法,包括如下步骤:

40.a.将钒铁渣机械破碎至粒度-300目的占比≥70%后,按质量比为钒铁渣∶二氧化硅=1∶0.8-1的比例将两者混合,得混合料a;

41.b.加入过渡金属氧化物,按质量比为过渡金属氧化物∶混合料a=0.2-0.5∶1的比例将其混合,得到混合料b;

42.c.加入la2o3,按质量比为la2o3∶混合料b=0.01-0.05∶1的比例将其混合,得到混合料c;

43.d.加入高温粘结剂,按质量比为高温粘接剂∶混合料c=0.1-0.2∶1的比例将其混合,得到焙烧料;

44.e.将步骤d得到的焙烧料进行焙烧,由室温加热至1000℃保温0.5-3h,再由1000℃加热至1300-1400℃保温0.5-3h后随炉冷却,将焙烧后产物粉碎至-300目,得到高发射率红外辐射基料;

45.f.将步骤e得到的高发射率红外辐射基料与水按质量比1∶1.5的比例混合,得到高发射率红外辐射涂料。

46.上述步骤a中,所述钒铁渣为钒铁冶炼后固态渣,其化学成分按质量百分比为al2o

3 66-72%,tv 5-10%、mgo 22-30%,cao 5-7%,tfe 1.2-1.8%,及不可避免的杂质。

47.本发明采用的钒铁渣中al2o3和mgo成分比较高,加入一定比例的sio2后,在高温熔融状态下可以合成热稳定性能好、热膨胀系数小的堇青石(mg2al4si5o

18

),可作为红外辐射材料的化学组成的骨架。

48.由于堇青石的晶体结构不紧密,其内部离子容易产生非简谐振动致使晶格扭曲,本技术添加的过渡金属氧化物在高温条件下极易替代这种非致密结构,进一步造成晶格畸变,加强晶格振动吸收,提高材料的红外辐射能力。因此优选的是,上述步骤b中,所述过渡金属氧化物为fe2o3、cr2o3、coo、mno2、zro2中至少一种。

49.本技术选用的过渡金属氧化可以替代堇青石的中的金属元素,在高温条件下改性堇青石,使得原有晶体结构有杂质合理加入,对称性变差,晶格振动的时偶极矩变化较大,具有较强的红外辐射相应特性。由于晶体中杂质的存在,将使晶格的周期性势场局部地受到破坏,在这些有杂质的局部地区,电子的能态同晶体中其他部位的电子能态有所不同,从而在电子禁带能隙中出现杂质能级,为价带中的电子与空穴跃迁提供了便利的条件,使晶体中的自由载流子浓度得到提高,进而使晶体中与红外吸收有关的自由载流子红外吸收得

到改善,提高了晶体的红外吸收性能。同时晶体中原子被杂质的替换,使晶体的晶格平移对称性被破坏,其杂质局部晶格振动的光谱吸收波段将向红外短波方向移动,从而改善晶体的近红外光谱吸收特性。

50.本技术在制备过程中特别添加稀土元素la2o3,是因为氧化镧与本技术采用的钒铁渣中铁成分在高温下形成改性铁氧体晶体,与上述改性的堇青石晶体在高温下形成复杂的改性堇青石-铁氧体杂项晶体,能产生更多电子能级,可以进一步增加材料的辐射性能,同时还提升了高发射率红外辐射涂料的软化温度。

51.上述步骤d中,所述高温粘结剂为磷酸二氢铝。

52.磷酸二氢铝结合力强,且耐高温、抗震动、抗剥落、耐高温气流冲刷,并具有良好的红线吸收能力和绝缘性。且磷酸二氢铝的热膨胀系数与耐火砖的接近,将其做为高温粘合剂与高发射率红外辐射涂料掺混后,可以使涂料在高温条件下热应力下变小,不易剥落。

53.上述步骤f中制备得到的高发射率红外辐射涂料,其软化温度为>1500℃,1-22μm波段内的平均发射率为0.9。

54.下面通过实际的例子对本发明的技术方案和效果做进一步的说明。

55.实施例

56.本发明提供一组采用本发明方法制备高发射率红外辐射涂料的实施例,本实施例中采用的钒铁渣的化学成分按质量百分比为:al2o

3 66%,mgo 27%,cao 5.8%,tfe 1.5%,钒的化合物5%,及不可避免的杂质。

57.本发明制备高发射率红外辐射涂料的具体实验步骤如下:

58.a.将200g钒铁渣破碎至-300目,将破碎后钒铁渣、二氧化硅按照质量比1∶0.9进行混合,得到混合料a,共计380g;

59.b.将38g fe2o3、76g mno2、38g cr2o3加入混合料a,充分搅拌混匀后,得到混合料b,共计532g(过渡金属氧化物∶混料a=0.4∶1);

60.c.将10.78g la2o3加入混合料b,充分搅拌混匀后,得到混料c,共计542.78g(la2o3∶混料b=0.02∶1);

61.d.将65g磷酸二氢铝掺混到混料c中,充分搅拌混匀后,得到混料d(磷酸二氢铝∶混料c=0.12∶1);

62.e.将混料d放入马弗炉中进行烧制,烧制过程为:

①

125min内加热至1000℃,保温0.5h;

②

30min内炉内温度由1000℃上升到1300℃,保温2h;焙烧结束后随炉冷却,冷却后取出并破碎至-300目,得到高发射率红外辐射基料;

63.f.将步骤e中得到的高发射率红外辐射基料100g、水150g进行混合,得到高发射率红外辐射涂料,然后涂覆到基体表面。

64.对实施例制备得到的高发射率红外辐射涂料和涂料进行检测,具体如下:

65.1、通过熔点仪和发射率测试仪对实施例制备得到的高发射率红外辐射基料进行检测,结果为:其软化温度为>1500℃,1-22μm波段内的平均发射率为0.9。

66.2、将实施例制备得到的红外辐射涂料涂覆到基体表面,然后进行检测:

67.(1)将红外辐射涂料涂抹到装有500ml水的1l烧杯底部,然后在烧杯底部进行火焰加热;

68.(2)将红外辐射涂料涂抹到1块进行了抛光处理的300mm

×

300mm耐火砖上,放入马

弗炉中,温度从常温升至1000℃,然后随炉冷却,重复25次,然后进行观察涂层形貌。

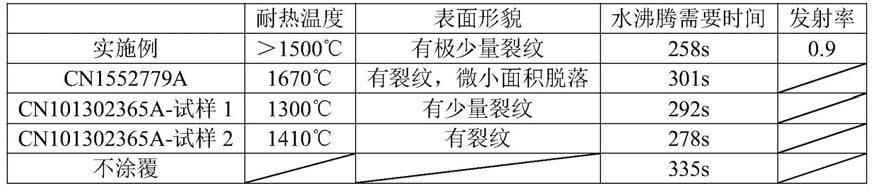

69.同时,本发明按专利cn101302365a、cn1552779a中的涂料配方及制备方法制备了涂料,同样进行(1)(2)的实验,作为对比例进行对比分析,实验结果如表1所示。

70.表1红外辐射涂料测试结果

[0071][0072]

由表1可知,采用本发明实施例制备的红外辐射涂料涂覆后的烧杯,将水加热至沸腾所需时间比没有涂覆的烧杯快了23%,比对比例中时间最短的cn101302365a-试样2快了7%,由此可知,采用本发明方法制备的红外辐射涂料具有优异的节能降耗性能;并且本发明实施例的红外辐射涂料进行25次热震实验后,高温粘结性良好,耐热温度>1500℃,发射率为0.9,综合性能优于同类产品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1