混凝土结构裂缝修补工艺的制作方法

1.本技术涉及混凝土结构病害修复的领域,更具体地说,它涉及一种混凝土结构裂缝修补工艺。

背景技术:

2.随着我国基建规模的增长,混凝土病害发生率也随之增大,混凝土常见的病害有混凝土自身、时间、环境、超载荷载等原因造成的裂缝、破损、漏水、腐蚀松动等。

3.混凝土裂缝作为最常见的工程病害之一,大部分都可以通过修补等措施使其修复,恢复其使用功能。对裂缝宽度进行测量以后,对于宽度大于0.15mm的可以使用压力注胶法对裂缝进行封闭。

4.压力注胶法使用的灌注胶主要成分为混合型环氧树脂,面对北方冬季温度为-5℃~10℃的低温施工环境,混合型环氧树脂通常因为低温而粘度增大,从而导致灌注胶无法满足施工需求,进而使得混凝土结构裂缝修补进度受影响。

技术实现要素:

5.为了减少低温对灌注胶的影响,进而减少对混凝土结构裂缝修补进度的不良影响,本技术提供一种混凝土结构裂缝修补工艺。

6.一种混凝土结构裂缝修补工艺,包括以下步骤:s1、裂缝处理:清除裂缝表面的灰尘、浮渣和松散层,将裂缝中混凝土碎屑和粉尘清除干净;s2、埋设灌胶嘴:沿裂缝方向骑缝埋设灌胶嘴;s3、封缝:根据裂缝的大小和灌胶的要求,进行封缝,使裂缝成为一个封闭性的空腔;s4、灌胶:打开灌胶嘴上的阀门向裂缝内灌入灌缝胶;s5、封口处理:待裂缝浆液达到初凝不外流时,拆下灌胶嘴,将灌胶嘴处抹平封口;所述灌缝胶包括胶体组分、增强组分和促进胶体组分固化的固化组分,所述胶体组分、增强组分和固化组分三者重量之比为(50~63):(7~10):(24~29);所述胶体组分由包括以下重量份的原料组成:环氧树脂80~100份,树脂稀释剂16~20份,发泡剂4~6份;所述增强组分由包括以下重量份的原料组成:纳米级增强填料8~12份,消泡剂1份,渗透助剂5~7份;所述固化组分由包括以下重量份的原料组成:固化剂40~50份,促进剂3份,偶联剂5份。

7.通过采用上述技术方案,发泡剂促进环氧树脂内气泡生成,将胶体组分与增强组分以及固化组分混合后形成灌缝胶,然后用于裂缝修补,消泡剂促进气泡在环氧树脂表面破裂消散,从而使得使得环氧树脂及纳米级增强填料等原料溅射进入裂缝更深处,从而对

裂缝更深处进行填充,进而减少低温对灌注胶灌注效果的影响,减少对混凝土结构裂缝修补进度的不良影响。

8.优选的,所述纳米级增强填料包括纳米钛酸钡、纳米高岭土和纳米蒙脱土,所述纳米钛酸钡、纳米高岭土和纳米蒙脱土三者重量之比为2:1:1。

9.通过采用上述技术方案,首先纳米钛酸钡、纳米高岭土和纳米蒙脱土三者颗粒均为不规则形状,当随内部气泡到达环氧树脂表面更容易随气泡破坏环氧树脂的表面张力,促进环氧树脂对裂缝进行填充;其次,此三者进入裂缝深处后对裂缝深处进行有效填充,从而有效提高裂缝处的结构稳定性。

10.优选的,所述纳米钛酸钡粒径为100nm,所述纳米高岭土粒径为200nm,所述纳米蒙脱土粒径为50nm。

11.通过采用上述技术方案,对三种纳米颗粒的粒径进行选择,在填充裂缝的同时,对纳米颗粒的间隙进行填充,从而提高裂缝填充的致密度,有效提高裂缝填充效果。

12.优选的,所述发泡剂为偶氮氨基苯,所述灌注胶使用前对胶体组分进行加热处理,加热温度为170℃。

13.通过采用上述技术方案,偶氮氨基苯加热后与温度一起影响环氧树脂内的气泡,小气泡转变为大气泡,大气泡破裂,从而进一步促进溅射的环氧树脂与纳米级增强填料进入裂缝深处,从而提高裂缝修补效果。

14.优选的,所述发泡剂、纳米级增强填料与消泡剂三者重量之比为(8~12):(4~6):1。

15.通过采用上述技术方案,加热后的偶氮氨基苯促进气泡的生成,此时因为环氧树脂受加热影响而黏度下降,消泡剂更容易促进气泡破裂,进而更有利于纳米级增强填料进入裂缝内对裂缝进行填充。

16.优选的,所述渗透助剂为聚山梨酯-80,所述树脂稀释剂与渗透助剂二者重量之比为(16~20):(5~7)。

17.通过采用上述技术方案,环氧树脂受树脂稀释剂影响而黏度下降更容易从裂缝内渗透进入混凝土内,加入聚山梨酯-80显著提升环氧树脂的表面活性,从而使得环氧树脂在竖直稀释剂以及聚山梨酯-80的促进作用下进入混凝土内,提高灌注胶与混凝土裂缝内表面的连接强度。

18.优选的,所述树脂稀释剂包括丁基缩水甘油醚和乙二醇二缩水甘油醚,所述丁基缩水甘油醚和乙二醇二缩水甘油醚二者重量之比为3:1。

19.通过采用上述技术方案,以丁基缩水甘油醚和乙二醇二缩水甘油醚作为树脂稀释剂,调整二者加入量从而对环氧树脂进行稀释,有效降低环氧树脂黏度,提高其流动性,提高对裂缝的修补效果。

20.优选的,所述灌注胶的使用方法包括以下步骤:先将胶体组分混合均匀并加热至170℃,再依次加入增强组分和固化组分,混合均匀后升温至180℃并保持5min,然后用于裂缝填充。

21.通过采用上述技术方案,先对胶体组分进行加热,促进气泡生成,然后混合得灌注胶后再加热进一步加快气泡生成速度,用于裂缝填充以后,气泡一方面受消泡剂影响,一方面受环境温度影响而破裂,从而使得环氧树脂和纳米级增强填料等原料溅射进入裂缝深

处,有效提高灌缝效果。

22.综上所述,本技术具有以下有益效果:1、由于本技术中的灌注胶采用先发泡再消泡的方式,使得环氧树脂以及纳米级增强填料等原料得以进入混凝土裂缝深处,从而有效提高灌注胶对裂缝的修补效果。

23.2、本技术中采用树脂稀释剂对环氧树脂进行稀释,从而有效降低环氧树脂黏度,使得环氧树脂得以更容易进入裂缝深处,再次基础上进行的溅射能够进一步提高裂缝修补效果。

24.3、本技术中在树脂稀释剂对环氧树脂进行稀释后,聚山梨醇-80提高环氧树脂表面活性,从而使得稀释后的环氧树脂更容易渗透进入混凝土内,提高混凝土与灌注胶连接强度。

具体实施方式

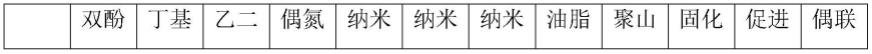

25.本技术中环氧树脂为双酚a型环氧树脂;稀释剂为丁基缩水甘油醚和乙二醇二缩水甘油醚;发泡剂为偶氮氨基苯;纳米级增强填料包括粒径为100nm的纳米钛酸钡、粒径为200nm纳米高岭土和粒径为50nm纳米蒙脱土;消泡剂为有机硅消泡剂;渗透助剂为聚山梨酯-80;固化剂为改性脂环胺型号为3208;促进剂为dmp30;偶联剂为kh-550偶联剂。

26.以下结合实施例对本技术作进一步详细说明。实施例

27.实施例1压力注胶法封闭裂缝施工工艺包括以下步骤:s1、裂缝处理:先用钢丝刷、角磨机清除裂缝表面的灰尘、浮渣和松散层;然后用空压机将裂缝中混凝土碎屑和粉尘清除干净;再用棉纱浸丙酮溶液将沿缝两侧各5cm宽范围擦洗干净,并保持干净。

28.s2、埋设灌胶嘴:沿裂缝方向骑缝埋设灌胶嘴,当一个灌胶嘴灌胶时,其他灌胶嘴可当排气嘴使用;将灌胶嘴固定在预定位置上,在灌胶嘴四周用建筑结构胶将灌胶嘴密封并粘结固定。

29.s3、封缝:通常根据裂缝的大小和灌胶的要求,进行封缝,使裂缝成为一个封闭性的空腔;对细小缝可用环氧胶泥或环氧树脂浆液贴脱脂玻璃丝布直接封缝。

30.s4、灌胶:灌胶前接通管路打开所有灌胶嘴上的阀门,再一次用压缩空气将管道及裂缝吹扫一遍,将灌胶机具设备进行检查,并试运转正常方可正式灌胶,根据裂缝的区域或大小不同,可采用单孔或分区群孔灌胶,在一条缝上灌胶可由一端到另一端,灌胶压力为0.2~0.4mpa,压力应逐渐升高,不得骤然加压。

31.灌胶结束的标准应以不吸浆为原则,一般吸浆率≤0.1l/min,再继续压注5分钟既可停止灌胶,灌胶结束后应立即拆除管道,并清洗干净。

32.s5、封口处理:待裂缝浆液达到初凝不外流时,拆下灌胶嘴或灌胶盒等设施,再用快固化胶液把灌胶嘴处抹平封口,灌胶工艺完成。

33.实施例2混凝土结构裂缝修补用灌注胶由以下步骤制成:s1、取80kg环氧树脂、12kg丁基缩水甘油醚、4kg乙二醇二缩水甘油醚和4kg偶氮氨

基苯混合作为胶体组分,将4kg纳米钛酸钡、2kg纳米高岭土、2kg纳米蒙脱土、1kg有机硅消泡剂和5kg聚山梨酯-80混合作为增强组分,将40kg固化剂改性脂环胺、3kg促进剂dmp30和5kgkh-550偶联剂混合作为固化组分;s2、将胶体组分加热至170℃后加入增强组分和固化组分,混合后加热至180℃使用。

34.实施例3s1、取90kg环氧树脂、13.5kg丁基缩水甘油醚、4.5kg乙二醇二缩水甘油醚和4kg偶氮氨基苯混合作为胶体组分,将10kg纳米钛酸钡、1kg有机硅消泡剂和6kg聚山梨酯-80混合作为增强组分,将45kg固化剂改性脂环胺、3kg促进剂dmp30和5kgkh-550偶联剂混合作为固化组分;s2、将胶体组分加热至170℃后加入增强组分和固化组分,混合后加热至180℃使用。

35.实施例4与实施例3不同之处在于:将纳米钛酸钡替换为纳米高岭土。

36.实施例5与实施例3不同之处在于:将纳米钛酸钡替换为纳米蒙脱土。

37.实施例6混凝土结构裂缝修补用灌注胶由以下步骤制成:s1、取90kg环氧树脂、13.5kg丁基缩水甘油醚、4.5kg乙二醇二缩水甘油醚和5kg偶氮氨基苯混合作为胶体组分,将5kg纳米钛酸钡、2.5kg纳米高岭土、2.5kg纳米蒙脱土、1kg有机硅消泡剂和6kg聚山梨酯-80混合作为增强组分,将45kg固化剂改性脂环胺、3kg促进剂dmp30和5kgkh-550偶联剂混合作为固化组分;s2、将胶体组分加热至170℃后加入增强组分和固化组分,混合后加热至180℃使用。

38.实施例7与实施例6不同之处在于:偶氮氨基苯加入量为4kg。

39.实施例8与实施例6不同之处在于:偶氮氨基苯加入量为6kg。

40.实施例9与实施例6不同之处在于:纳米钛酸钡加入量为4kg,纳米高岭土加入量为2kg,纳米蒙脱土加入量为2kg。

41.实施例10与实施例6不同之处在于:纳米钛酸钡加入量为6kg,纳米高岭土加入量为3kg,纳米蒙脱土加入量为3kg。

42.实施例11与实施例6不同之处在于:聚山梨酯-80加入量为5kg。

43.实施例12与实施例6不同之处在于:聚山梨酯-80加入量为7kg。

44.实施例13

与实施例6不同之处在于:丁基缩水甘油醚加入量为12kg,乙二醇二缩水甘油醚加入量为4kg。

45.实施例14与实施例6不同之处在于:丁基缩水甘油醚加入量为15kg,乙二醇二缩水甘油醚加入量为5kg。

46.实施例15与实施例6不同之处在于:丁基缩水甘油醚加入量为18kg,乙二醇二缩水甘油醚加入量为0。

47.实施例16与实施例6不同之处在于:丁基缩水甘油醚加入量为0,乙二醇二缩水甘油醚加入量为18kg。

48.实施例17混凝土结构裂缝修补用灌注胶由以下步骤制成:s1、取100kg环氧树脂、15kg丁基缩水甘油醚、5kg乙二醇二缩水甘油醚和6kg偶氮氨基苯混合作为胶体组分,将6kg纳米钛酸钡、3kg纳米高岭土、3kg纳米蒙脱土、1kg有机硅消泡剂和7kg聚山梨酯-80混合作为增强组分,将50kg固化剂改性脂环胺、3kg促进剂dmp30和5kgkh-550偶联剂混合作为固化组分;s2、将胶体组分加热至170℃后加入增强组分和固化组分,混合后加热至180℃使用。

49.对比例对比例1与实施例3不同之处在于:未添加纳米钛酸钡。

50.对比例2与实施例3不同之处在于:未添加消泡剂。

51.对比例3与实施例3不同之处在于:未添加偶氮氨基苯。

52.对比例4与实施例3不同之处在于:未添加纳米钛酸钡和消泡剂。

53.对比例5与实施例3不同之处在于:未添加偶氮氨基苯和消泡剂。

54.对比例6与实施例3不同之处在于:未添加偶氮氨基苯和纳米钛酸钡。

55.对比例7与实施例3不同之处在于:未添加偶氮氨基苯、纳米钛酸钡和消泡剂。

56.表1实施例2-17和对比例1-7原料表(kg)

性能检测试验先设计混凝土试件,试件为c40普通混凝土浇筑而成,形状为竖直放置的长方体,尺寸为20cm*20cm*40cm,并在试件的某一竖直面上沿竖直方向预留宽度为1.5mm,裂缝深度为5cm。裂缝深处呈聚合趋势。

57.使用耐高温胶带封闭裂缝两端后,根据实施例1的方案在5℃环境中对裂缝进行修补,修补完成后在试件上端使用胶带封闭试件上端面,以裂缝最深处为原点保留半径为1cm

处的未封闭区,在未封闭区粘贴固定导水环,导水环内径为1cm,在导水环内加水并加压,压力为3mpa,在试件下端对应导水环位置放置接水容器,24h后测量接水量,水量较少时以胶头滴管吸之再滴出,20滴则为1ml。

58.根据gb 50367-2013《混凝土结构加固设计规范》中17裂缝修补技术,钻取直径为5cm的芯样,根据芯样情况观察裂缝灌注饱满情况。

59.表2性能检测表表2性能检测表结合实施例6和对比例1-7并结合表2可以看出,偶氮氨基苯促进环氧树脂内气泡生成,将胶体组分与增强组分以及固化组分混合后形成灌缝胶,然后用于裂缝修补,消泡剂

促进气泡在环氧树脂表面破裂消散,从而使得使得环氧树脂及纳米级增强填料等原料溅射进入裂缝更深处,从而对裂缝更深处进行填充,进而减少低温对灌注胶灌注效果的影响,减少对混凝土结构裂缝修补进度的不良影响。

60.结合实施例3-6并结合表2可以看出,纳米钛酸钡、纳米高岭土和纳米蒙脱土三者颗粒均为不规则形状,当随内部气泡到达环氧树脂表面更容易随气泡破坏环氧树脂的表面张力,促进环氧树脂对裂缝进行填充。

61.结合实施例6、实施例11和实施例12并结合表2可以看出,环氧树脂受树脂稀释剂影响而黏度下降更容易从裂缝内渗透进入混凝土内,加入聚山梨酯-80显著提升环氧树脂的表面活性,从而使得环氧树脂在竖直稀释剂以及聚山梨酯-80的促进作用下进入混凝土内,提高灌注胶与混凝土裂缝内表面的连接强度。

62.结合实施例6、实施例15和实施例16并结合表2可以看出,以丁基缩水甘油醚和乙二醇二缩水甘油醚作为树脂稀释剂,调整二者加入量从而对环氧树脂进行稀释,有效降低环氧树脂黏度,提高其流动性,提高对裂缝的修补效果。

63.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1