一种柔性网格硅胶保护膜及其制备方法与流程

1.本技术涉及保护膜技术领域,具体涉及一种柔性网格硅胶保护膜及其制备方法。

背景技术:

2.硅胶保护膜是一款主要应用于保护电子产品的保护膜,现在主流的硅胶保护膜是pet硅胶保护膜,适用于各类电器、电子产品表面保护。

3.目前市场上的保护膜主要以pet基材为主,涂覆硅胶胶粘剂,此类产品存在的共同缺点是:

4.1.相同pet厚度的硅胶保护膜或者厚pet基材的硅胶保护膜其硬度比较大,不够柔软,以至于容易翘边,特别对于表面比较粗糙或者不平整的被贴材料时,表现出贴合不佳的效果。

5.2.在贴合过程中产生的气泡不易排出;

6.3.保护膜在运输使用过程中或者剥离和贴合过程中容易产生静电,静电不仅会吸附大量灰尘,还会损坏电子元器件。

7.4.此类硅胶保护膜在剥离时其撕膜电压比较大。

技术实现要素:

8.有鉴于此,本发明提供了一种柔性网格硅胶保护膜及其制备方法。该柔性网格硅胶保护膜非常柔软,贴合效果极佳,同时具有排气效果优异、抗静电、撕膜电压小等优点。

9.为了实现上述发明目的,本发明提供以下技术方案:

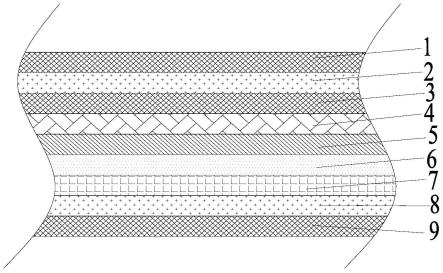

10.本发明提供了一种柔性网格硅胶保护膜,包括依次设置的第一复合层、使用层、第二复合层;

11.其中,第一复合层包括依次设置的第一抗静电涂层1、第一基材层2、第二抗静电涂层3;

12.使用层包括含有防静电微粒的硅胶网格胶层4;硅胶网格胶层4与第二抗静电涂层3相贴合;

13.第二复合层包括依次设置的第三抗静电涂层5、第二基材层6、丙烯酸粘合剂层7、第三基材层8、第四抗静电涂层9;第三抗静电涂层5与硅胶网格胶层4相贴合。

14.本技术方案包括选择一款薄pet基材,在其薄pet基材(聚对苯二甲酸乙二醇酯)的下表面涂覆高粘丙烯酸胶黏剂液,贴合抗静电隔离膜后达到应用产品的硅胶保护膜基材厚度,然后在薄pet基材的上表面涂覆抗静电涂层液和含有防静电微粒的硅胶网格胶层液,此网格胶层通过采用激光雕刻的凹版辊转印制得,然后在网格硅胶层上面贴合双面抗静电聚脂薄膜形成柔性网格硅胶保护膜,其上下胶层的长度和宽度可小于等于薄pet基材的长度和宽度。

15.在同等基材厚度不变的情况下,显著提高硅胶保护膜的柔韧性、排气性,同时也致力于解决保护膜在运输使用过程中或者剥离和贴合过程中产生的静电,以及减小保护膜的

撕膜电压。

16.作为优选,第一基材层2包括pet基材层、pi基材层中的一种或两种。

17.优选地,第一基材层2为pi基材层或pet基材层。

18.更优选地,第一基材层2为pet基材层。

19.作为优选,第二基材层6包括pet基材层、pi基材层中的一种或两种。

20.优选地,第二基材层6为pi基材层或pet基材层。

21.更优选地,第二基材层6为pet基材层。

22.作为优选,第三基材层8包括pet基材层、pi基材层中的一种或两种。

23.优选地,第三基材层8为pi基材层或pet基材层。

24.更优选地,第三基材层8为pet基材层。

25.作为优选,丙烯酸粘合剂层7为高粘丙烯酸粘合剂层;

26.作为优选,高粘丙烯酸粘合剂层的耐受温度为150~300℃,粘性大于或等于1000g/25mm。

27.作为优选,第一基材层2或第三基材层8的厚度为6~50μm;

28.作为优选,第二基材层6的厚度小于或等于36μm。

29.作为优选,柔性网格硅胶保护膜的厚度为15~150μm。

30.作为优选,第一抗静电涂层1的抗静电阻值为106~10

11

ω;

31.作为优选,第二抗静电涂层3的抗静电阻值为106~10

11

ω;

32.作为优选,第四抗静电涂层9的抗静电阻值为106~10

11

ω;

33.作为优选,第三抗静电涂层5的抗静电阻值为104~106ω。

34.本发明还提供了该柔性网格硅胶保护膜的制备方法,包括如下步骤:

35.在第一基材层的上下两面各涂覆一层抗静电涂层液a,热固烘干,得到双面抗静电膜;

36.在第三基材层的电晕面涂覆一层抗静电涂层液a,热固烘干,得到膜面抗静电膜;

37.在第二基材层的电晕面涂覆一层抗静电涂层液b,热固烘干,得到复合膜1;

38.在复合膜1的非抗静电面进行电晕处理,在电晕面涂覆丙烯酸粘合剂液,热固烘干,得到复合层2;

39.将复合层2与膜面抗静电膜贴合,得到复合层3;

40.在复合层3的第三抗静电涂层上涂覆含有防静电微粒的硅胶网格胶层液,热固烘干,得到复合层4;

41.将复合层4与双面抗静电膜贴合,得到柔性网格硅胶保护膜。

42.作为优选,热固烘干的温度为50~155℃。

43.作为优选,以重量份计,抗静电涂层液a的配方为:

44.抗静电液

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15~25份

45.溶剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70~90份;

46.在本发明具体实施例中,抗静电涂层液a用于制备第一抗静电涂层1、第二抗静电涂层3、第四抗静电涂层9。

47.作为优选,以重量份计,抗静电涂层液b的配方为:

48.抗静电液

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20~30份

49.溶剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70~90份;

50.在本发明具体实施例中,抗静电涂层液b用于制备第三抗静电涂层5。

51.作为优选,以重量份计,丙烯酸粘合剂液的配方为:

[0052][0053]

作为优选,以重量份计,含有防静电微粒的硅胶网格胶层液的配方为:

[0054][0055]

作为优选,溶剂选自但不限于水、异丙醇、乙酯、甲苯、二甲苯、丁酮、乙酸乙酯中的一种或多种。

[0056]

在本发明具体实施例中,以重量份计,抗静电涂层液a的配方为:

[0057]

抗静电液

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15~25份

[0058]

水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35~45份

[0059]

异丙醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35~45份;

[0060]

在本发明具体实施例中,以重量份计,抗静电涂层液b的配方为:

[0061]

抗静电液

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20~30份

[0062]

水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35~45份

[0063]

异丙醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35~45份;

[0064]

在本发明具体实施例中,以重量份计,丙烯酸粘合剂液的配方为:

[0065][0066]

在本发明具体实施例中,以重量份计,含有防静电微粒的硅胶网格胶层液的配方为:

[0067][0068]

本发明还提供上述柔性网格硅胶保护膜的使用方法,包括:

[0069]

将柔性网格硅胶保护膜的第一复合层揭除,得到揭除第一复合层的保护膜;将所得保护膜的使用层面与被保护材料相贴合。

[0070]

与现有技术相比,本发明具有的有益效果为:

[0071]

1.本技术方案在同等pet厚度不变的情况,其基材偏软,解决了同等pet硅胶保护膜硬度比较大、不够柔软、以至于容易翘边的问题,提高了同等pet硅胶保护膜的柔韧性,特别是对于表面比较粗糙或者不平整的被贴材料时,其本技术表现出极佳的贴合效果;

[0072]

2.本技术方案同时也具有更优异的排气效果,其在贴覆过程中很容易将气泡通过排气槽排出;

[0073]

3.本技术方案同时也解决了保护膜在运输使用过程中或者剥离和贴合过程中产生的静电问题;

[0074]

4.本技术方案同时也减小了保护膜在剥离时的静电压,极大地对电子元器件进行了保护。

附图说明

[0075]

为了更清楚的说明本技术实施例中的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见的,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

[0076]

图1为本发明的柔性网格硅胶保护膜的结构示意图;

[0077]

其中,1-第一抗静电涂层,2-第一基材层,3-第二抗静电涂层,4-含有防静电微粒的硅胶网格胶层,5-第三抗静电涂层,6-第二基材层,7-丙烯酸粘合剂层,8-第三基材层,9-第四抗静电涂层。

具体实施方式

[0078]

本发明公开了一种柔性网格硅胶保护膜及其制备方法,本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文所述的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

[0079]

本发明中所用试剂、仪器、材料等均可通过商业渠道购得。

[0080]

下面结合实施例,进一步阐述本发明:

[0081]

实施例1

[0082]

(1)柔性网格硅胶保护膜的结构

[0083]

本实施例的柔性网格硅胶保护膜,包括依次设置的第一复合层、使用层、第二复合层。

[0084]

其中,第一复合层包括依次设置的第一抗静电涂层1、第一pet层2、第二抗静电涂层3;

[0085]

使用层包括含有防静电微粒的硅胶网格胶层4;硅胶网格胶层4与第二抗静电涂层3相贴合;

[0086]

第二复合层包括依次设置的第三抗静电涂层5、第二pet层6、高粘丙烯酸粘合剂层7、第三pet层8、第四抗静电涂层9;第三抗静电涂层5与硅胶网格胶层4相贴合。

[0087]

示例性的,各层厚度分别为:

[0088]

第一抗静电涂层1:

ꢀꢀꢀꢀꢀꢀꢀ

1μm;

[0089]

第一pet层2:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25μm;

[0090]

第二抗静电涂层3:

ꢀꢀꢀꢀꢀꢀꢀ

1μm;

[0091]

硅胶网格胶层4:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10μm;

[0092]

第三抗静电涂层5:

ꢀꢀꢀꢀꢀꢀꢀ

1μm;

[0093]

第二pet层6:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

36μm;

[0094]

丙烯酸粘合剂层7:

ꢀꢀꢀꢀꢀꢀꢀ

12μm;

[0095]

第三pet层8:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25μm;

[0096]

第四抗静电涂层9:

ꢀꢀꢀꢀꢀꢀꢀ

1μm。

[0097]

(2)柔性网格硅胶保护膜的材料组成

[0098]

①

高粘丙烯酸粘合剂层液是由如下质量份的组分配制而成:

[0099][0100]

②

抗静电涂层液a(抗静电阻值为106ω-10

11

ω)是由如下质量份的组分配制而成:

[0101]

抗静电液

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20份

[0102]

纯净水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40份

[0103]

异丙醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40份。

[0104]

③

抗静电涂层液b(抗静电阻值为104ω-106ω)是由如下质量份的组分配制而成:

[0105]

抗静电液

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25份

[0106]

纯净水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40份

[0107]

异丙醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40份。

[0108]

④

防静电硅胶网格胶层液是由如下质量份的组分配制而成:

[0109][0110]

(3)柔性网格硅胶保护膜的制备方法

[0111]

本实施例柔性网格硅胶保护膜的制备方法包括:

[0112]

s1:提供第一基材(一款薄pet聚酯薄膜,此pet聚酯薄膜的厚度设置为25μm),在第一基材的上下表面分别均匀涂覆抗静电涂层液a(抗静电阻值为107ω),涂覆机速为35m/min。热固烘干后形成双面抗静电膜。此步骤热固烘干为:过7节烘箱,从第一节到第七节的烘箱温度设置为50℃、70℃、90℃、100℃、120℃、100℃、80℃。

[0113]

s2:提供第三基材(一款薄pet聚酯薄膜,此pet聚酯薄膜的厚度设置为25μm),在第三基材的电晕面涂覆抗静电涂层液a(抗静电阻值为107ω),涂覆机速为35m/min。热固烘干后形成膜面抗静电膜。此步骤热固烘干为:过7节烘箱,从第一节到第七节的烘箱温度设置为:50℃、70℃、90℃、100℃、120℃、100℃、80℃。

[0114]

s3:提供一款薄pet基材(即第二基材,此pet基材的厚度设置为36μm),在薄pet基材电晕面涂覆抗静电涂层液b(抗静电阻值为105ω),涂覆机速为35m/min。并进行热固烘干处理。此步骤热固烘干为:过7节烘箱,从第一节到第七节的烘箱温度设置为50℃、70℃、90℃、100℃、120℃、100℃、80℃。烘干后形成复合膜1。

[0115]

s4:在复合膜1的非抗静电面打电晕(电晕值为1kw),然后再在电晕面上涂覆高粘丙烯酸粘合剂液,涂覆机速为20m/min,并进行热固烘干处理,得到复合层2。此步骤热固烘干为:过7节烘箱,从第一节到第七节的烘箱温度设置为50℃、70℃、90℃、110℃、110℃、110℃、80℃。

[0116]

将复合层2与s2步骤制备的膜面抗静电膜进行贴合粘死(非抗静电面贴合高粘丙烯酸粘合剂)得到复合层3,形成客户需求的新基材厚度,这种由超薄基材层叠复合后形成的新基材层替代原同等基材厚度的技术手段,来获取同等基材层厚度下柔韧性更好的网格硅胶保护膜。

[0117]

s5:将复合层3的抗静电面(第三抗静电涂层表面)涂覆防静电硅胶网格胶层液,涂覆机速为20m/min,此防静电网格胶层通过采用激光雕刻的凹版辊转印制得,然后进入烘箱热固烘干处理,得到复合层4。此步骤热固烘干为:过7节烘箱,从第一节到第七节的烘箱温度设置为60℃、90℃、135℃、155℃、155℃、155℃、120℃。烘干后贴合s1步骤制得的双面抗静电膜。然后收卷下机,最终形成了一种柔性网格硅胶保护膜。

[0118]

对比例1

[0119]

采用pet薄膜(75μm),在pet薄膜上涂覆硅胶胶粘剂液,然后贴合pet(25μm,隔离

膜),形成硅胶保护膜。

[0120]

相较于实施例1,该对比例的缺点是:

[0121]

1.相同厚度的硅胶保护膜或者厚基材的硅胶保护膜其硬度比较大,不够柔软,以至于容易翘边,特别对于表面比较粗糙或者不平整的被贴材料时,表现出贴合不佳的效果;

[0122]

2.此类保护膜在运输使用过程中或者剥离和贴合过程中容易产生静电,静电不仅会吸附大量灰尘,还会损坏电子元器件;

[0123]

3.此类硅胶保护膜在剥离时其撕膜电压比较大;

[0124]

4.在贴合过程中产生的气泡不易排出。

[0125]

对比例2

[0126]

采用pet薄膜(75μm),在其pet的电晕面涂覆一层抗静电涂层液a,然后在其抗静电涂层上再涂覆一层硅胶胶粘剂液,然后贴合pet(25μm,隔离膜),形成硅胶保护膜。

[0127]

相较于实施例1,该对比例的缺点是:

[0128]

1.相同厚度的硅胶保护膜或者厚基材的硅胶保护膜其硬度比较大,不够柔软,以至于容易翘边,特别对于表面比较粗糙或者不平整的被贴材料时,表现出贴合不佳的效果;

[0129]

2.此类保护膜在运输使用过程中或者剥离和贴合过程中容易产生静电,静电不仅会吸附大量灰尘,还会损坏电子元器件;

[0130]

3.此类硅胶保护膜在剥离时其撕膜电压比较大;

[0131]

4.在贴合过程中产生的气泡不易排出。

[0132]

对比例3

[0133]

采用pet薄膜(75μm),在pet薄膜上涂覆硅胶网格胶层液,然后贴合pet(25μm,隔离膜),形成硅胶保护膜。

[0134]

相较于实施例1,该对比例的缺点是:

[0135]

1.相同厚度的硅胶保护膜或者厚基材的硅胶保护膜其硬度比较大,不够柔软,以至于容易翘边,特别对于表面比较粗糙或者不平整的被贴材料时,表现出贴合不佳的效果;

[0136]

2.此类保护膜在运输使用过程中或者剥离和贴合过程中容易产生静电,静电不仅会吸附大量灰尘,还会损坏电子元器件;

[0137]

3.此类硅胶保护膜在剥离时其撕膜电压比较大。

[0138]

性能检测试验

[0139]

1.柔软度性能检测试验:

[0140]

采用目前国内外通用的手感评价方法,取20cm

×

20cm大小的四组柔性网格硅胶保护膜样品与同样大小且同等pet厚度(75μm基材厚度)的对比例1-3常规硅胶保护膜进行比较,请手感敏感的5个测试人员进行评分,柔软度测试实验每组进行5次,一个样品进行一次测试后,将5个测试人员的评分相加。结果见表1,表中所示数值越高,表明柔软性越好。

[0141]

测试的同等基材厚度指的是:

[0142]

实施例1:第三抗静电涂层5、第二pet层6、丙烯酸粘合剂层7、第三pet层8、第四抗静电涂层9这五层层叠后的基材厚度为75μm;

[0143]

对比例1:pet薄膜的基材厚度为75μm;

[0144]

对比例2:pet薄膜的基材厚度为75μm;

[0145]

对比例3:pet薄膜的基材厚度为75μm。

[0146]

评分标准:

[0147][0148]

表1柔软度测试结果数据表

[0149]

样品1次2次3次4次5次总分实施例1样品1192020202099实施例1样品2202020192099实施例1样品3202020192099实施例1样品4202020191998对比例1样品181918181891对比例2样品191718181890对比例3样品191918171891

[0150]

2.排气性性能检测试验:

[0151]

裁取10cm*10cm规格的保护膜,将此规格的保护膜在不施加外力的作用下放在玻璃面上,在保护膜的胶面和玻璃面接触的瞬间开始用计时器计时,直到无气泡为止,计时器暂停即可,以此来看其排气性的快慢。

[0152]

3.撕膜电压性能检测试验:

[0153]

步骤1:用小压辊将测试用保护膜产品贴合在洁净的被贴物表面;

[0154]

步骤2:去掉撕膜静电压测试探头保护套,将仪器接地,按开关键开启仪器;

[0155]

步骤3:测试人员1手持静电测试仪(撕膜静电压测试仪型号:trek520),探头对应空气,手指贴合仪器背部的接地栓,并按清零键;对空气清零;

[0156]

步骤4:测试人员2带好防静电手套,手持步骤1中贴合好保护膜的屏幕,保持屏幕悬空;

[0157]

步骤5:测试人员1手持静电测试仪,保持手指贴合仪器背部的接地栓,将探头分别测试屏幕四角和屏幕中间点的电压,确保电压值<100v;

[0158]

步骤6:测试人员2带好防静电手套,一只手手持屏幕,另一只手将贴附在屏幕表面的保护膜快速(速度>20cm/s)撕离屏幕;

[0159]

步骤7:测试人员1手持静电测试仪,保持手指贴合仪器背部的接地栓,将探头分别测试屏幕四角和屏幕中间点的电压(各位置停留0.5s),探头距离屏幕为5mm-2cm;并分别记录5点的电压值。

[0160]

4.胶面电阻性能检测试验:

[0161]

将被测样品放置绝缘橡胶垫上,被测面向上,将重锤式表面电阻测试仪(型号为trek152p-cr-1)的探头放在被测样品表面,两个探头间距25厘米(10英寸),静置15s,从液晶显示屏上读取数据;移动探头位置,测试3组平行数据,详细记录胶面电阻值即可。

[0162]

下面列出实施例和对比例的性能测试结果,结果如下表所示:

[0163]

表2

[0164]

组别排气性(s)撕膜电压(v)胶面电阻(ω)实施例11-2≤30010

7-109对比例12-3≥80010

12

对比例22-3300-80010

9-10

12

对比例31-2≥80010

12

[0165]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1