一种抗菌、抗病毒涂料及其制备方法和应用与流程

1.本发明涉及抗菌涂料技术领域,尤其涉及一种抗菌、抗病毒涂料及其制备方法和应用。

背景技术:

[0002][0003]

据报道,在涂料的生产过程中加入无机银系抗菌剂,可使涂料涂装后能在被涂物表面形成有效的杀菌保护层,杜绝了二次污染,达到健康环保的目的。但是, 在日常室内环境下,一般在三个月左右银离子层就会发黄变棕褐色。银离子层变色以后,不仅影响外观,更重要的是造成银离子层抗菌性能大幅下降。例如本技术前期研究公开号为cn114847279a,该申请以磷酸盐碎玻璃为载体,通过离子交换法将抗菌金属离子植入玻璃载体,该款抗菌剂金属负载量高,抗菌效果较好,但是其化学稳定性不佳,应用在透明以及较高颜色要求场景中会产生一定的色差,添加抗菌剂前后色差值

△

e>1。

[0004]

另外,现有的杀毒方法具有有效性短、生物毒性大、需要反复施工等弊端。目前,需要研发一种对环境具有抗菌、抗病毒等特性的产品,尤其是适用于木材、塑料、皮革、墙面漆、玻璃、金属等多种基材表面,在不同基材表面实现抗菌、抗病毒作用,有助于有效防控疾病传染,在医院、政府、学校、机场等领域将有广阔的前景。

[0005]

抗菌、抗病毒涂料在市场上较为少见,而抗菌透明涂料清漆更为少见,常用技术是采用纳米抗菌剂(成本高、易出现团聚问题)。另外,能抗菌不代表能抗病毒,抗菌和抗病毒虽然有一些相似性,但细菌和病毒是两种完全不同的微生物,抗病毒比抗菌更难;两者测试方法因此也截然不同,抗病毒比抗菌更繁琐,周期也更长。

技术实现要素:

[0006]

为解决上述现有存在的技术问题,本发明提供了一种抗菌、抗病毒涂料及其制备方法和应用,

[0007]

本发明实现方案如下:

[0008]

一种抗菌、抗病毒涂料,所述抗菌、抗病毒涂料的组分按总质量为100%计,具体包括:

[0009]

聚氨酯乳液:30%-50%

[0010]

耐磨乳液:5-10%

[0011]

增稠剂:0.1-0.5%

[0012]

润湿剂:0.1-0.5%

[0013]

分散剂:0.2-0.7%

[0014]

成膜助剂:0.5-3%

[0015]

抗菌剂:3-10%

[0016]

流平剂:0.1-0.3%

[0017]

消泡剂:0.3-0.8%

[0018]

溶剂:40-70%,

[0019]

所述抗菌、抗病毒涂料为无色透明,在添加抗菌剂前后的色差值

△

e<1。

[0020]

进一步的,润湿剂跟分散剂的比例是1:1-1:3。

[0021]

进一步的,抗菌剂与分散剂的比例是10:1-10:5。

[0022]

进一步的,聚氨酯乳液跟成膜助剂的比例在10:1-50:1。

[0023]

进一步的,抗菌剂为通过碎玻璃进行抗菌离子交换,离子交换后再根据涂料特性将碎玻璃进行研磨,通过xrf检测抗菌剂中ag2o含量为1~10wt%。所述碎玻璃可以包括经过强化或者未经过强化的玻璃,碎玻璃还包括钠钙玻璃、不含碱的玻璃、碱性铝硅酸盐玻璃、含碱硼硅酸盐玻璃以及碱性铝硼硅酸盐玻璃,根据涂料的所需特性,无色透明抗菌涂料进一步优选碱性铝硅酸盐玻璃为载体。

[0024]

更进一步的,所述载体的碎玻璃组分包括sio250~70wt%;p2o50~5wt%; na2o 10~16wt%;b2o

3 0~5wt%;mgo 1~8wt%;al2o

3 4~25wt%;k2o 0~6wt%; sno

2 0~1wt%;zno 0~5wt%;zro

2 0-2.5wt%;cao 0-10wt%;所述载体的碎玻璃组分中10≤r2o+ro≤30并且1≤(al2o3+ro)/na2o≤2。其中ro指cao 和mgo,r2o指k2o和na2o。

[0025]

进一步的,聚氨酯乳液包括:阴离子型水性聚氨酯、阳离子型水性聚氨酯、非离子型水性聚氨酯中的一种或几种。

[0026]

进一步的,聚氨酯乳液中阴离子型水性聚氨酯与非离子型水性聚氨酯的比例是1:0.5-1:4。

[0027]

进一步的,增稠剂包括:乙基纤维素、甲基纤维素、羟乙基纤维素、非离子型表面活性剂或阴离子型表面活性剂,聚氨酯类增稠剂中的一种或几种。

[0028]

进一步的,增稠剂中纤维素醚类增稠剂与聚氨酯类增稠剂的比例是1:3-1:10,增稠剂需用水稀释1-3倍再加入漆料中。

[0029]

进一步的,溶剂包括:水,乙醇,甲醇中的一种或几种。

[0030]

进一步的,耐磨乳液包括:是改性vae乳液,改性聚氨酯乳液,改性环氧树脂乳液中的一种或几种。

[0031]

进一步的,成膜助剂包括:醇酯十二、dpnb、oe-500,bcs中的一种或几种。

[0032]

进一步的,成膜助剂中bcs与醇酯十二的比例是1:1-1:10。

[0033]

进一步的,涂料通过耐久性测试和耐洗刷测试后抗菌率≥99%,同时抗病毒率≥99%。

[0034]

所述抗菌、抗病毒涂料的制备方法,包括以下步骤:

[0035]

(1)将溶剂加入分散缸中,启动分散机;

[0036]

(2)在300-500r/min转速过程中依次加入消泡剂、润湿剂、分散剂,搅拌2-3min;此处消泡剂消除的主要是由搅拌引起的机械泡沫;

[0037]

(3)将转速调制900-1100r/min,加入抗菌剂进行搅拌;

[0038]

(4)将转速调制1500r/min,搅拌15-45min;

[0039]

(5)将转速调制800-1000r/min,依次加入聚氨酯乳液、耐磨乳液、流平剂、消泡剂(此处消泡剂消除的主要是漆料之间化学反应的泡沫,与步骤(2)消泡的方向不同)、成膜助剂和增稠剂,搅拌5-10min,用增稠剂调节其稠度在60-90ku之间,即得到抗菌、抗病毒涂料。

[0040]

本发明还提供了所述抗菌、抗病毒涂料的应用,所述抗菌、抗病毒涂料可通过平板流延、辊涂、粉刷、涂膜、喷雾中的至少一种在基材表面进行成膜处理,形成一层抗菌、抗病毒涂层。

[0041]

进一步的,基材为木材、塑料、皮革、玻璃、金属、面漆、织物中的至少一种。

[0042]

进一步的,抗菌、抗病毒涂层的厚度为10-150μm。

[0043]

本发明的有益效果:

[0044]

通过涂料成分特定比例调配并与玻璃载体抗菌剂(粒度d90<6.0μm)相结合,进一步严格控制涂料各成分试剂的添加调配顺序,获得高透明度的漆料,有效降低涂料出现团聚颗粒现象,并同时具有优异的抗菌、抗病毒性能,通过耐久性和耐洗刷实验后抗菌率≥99%,同时抗病毒率≥99%,并且对基材表面吸附性强。

具体实施方式

[0045]

本发明实施例抗菌、抗病毒涂料中,各组分的质量百分含量,既能有效确保了抗菌、抗病毒效果,又确保了涂料的分散稳定性和成膜效果,有利于抗菌、抗病毒涂料在不同的基材上快速成膜,形成抗菌、抗病毒涂料。

[0046]

在一些实施例中,抗菌剂是含有亚铜离子或银离子或氧化锌或二氧化钛的一种或多种的玻璃粉,抗菌剂玻璃粉的制备可以将抗菌金属离子通过离子交换的方式植入交换至碎玻璃基体,再进行球磨获得所述抗菌剂,也可以通过玻璃组合物中直接添加金属氧化物,再通过熔制、粉碎、球磨后获得。

[0047]

在一些实施例中优先选择离子交换方式制备的抗菌剂,抗菌剂为粉末状,其平均粒径10-50μm,该无机硅酸盐抗菌剂以碎玻璃为载体,通过低温碱金属离子交换法将抗菌金属离子植入玻璃载体,通过xrf检测ag2o含量为1~10wt%。所述载体的碎玻璃组分为sio250~70wt%;p2o50~5wt%;na2o 10~16wt%;b2o

3 0~5wt%;mgo 0~8wt%;al2o

3 4~25wt%;k2o 0~6wt%; sno

2 0~1wt%;zno 0~5wt%;zro

2 0-2.5wt%;cao 0-10wt%。载体的玻璃组分中10≤r2o+ro≤30并且1≤(al2o3+ro)/na2o≤2。

[0048]

上述抗菌剂的制备方法具体包括以下步骤:

[0049]

步骤一:按照各组分的重量百分比称量碎玻璃原料,将其均匀混合后,置入高温炉熔融,熔融后对熔融液进行水淬处理,形成碎玻璃颗粒;

[0050]

步骤二:将碎玻璃颗粒进行球磨过筛;

[0051]

步骤三:筛选后的碎玻璃进行清洗烘干;

[0052]

步骤四:将清洗烘干后的碎玻璃、抗菌剂以及可溶剂进行混合,形成均匀的抗菌混合物;

[0053]

步骤五:将所述抗菌混合物进行离子交换处理,处理加热温度为 350-450℃;加热时间10min-80min;

[0054]

步骤六:步骤五处理后的碎玻璃进行清洗烘干;

[0055]

步骤七:将烘干后的碎玻璃进行再次研磨。

[0056]

该方式制备的抗菌剂通过优化调整玻璃组分中的r2o、ro、al2o3组分关系比,将组分之间关系控制在限定的比例区间范围,化学稳定性强,并且通过耐久性试验后依然保持强效抗菌、抗病毒作用,且该抗菌剂应用过程中对基材色差影响较小,因此在一些实施例中

抗菌剂的使用优选为3-10wt%。

[0057]

在一些实施例中,成膜助剂有助于涂料成膜,它可使聚合物粒子暂时软化,使聚合物粒子融合成连续的膜,成膜后,成膜助剂挥发,使涂料形成坚硬表面。成膜助剂可以提升涂料的整体性能,进一步提升涂层膜的性能,如耐擦洗性,水洗性和光泽,但是成膜助剂含量若太高则导致孔隙率太低,进一步影响抗菌金属离子与细菌病毒的吸附抗菌性能,涂层表面形成一定范围的孔隙率可以有效的增加抗菌、抗病毒性能,含量若太低则易导致成膜不充分或流平性变差,因此成膜助剂含量控制在0.5-3wt%。

[0058]

在一些实施例中,分散剂能够防止沉降,比表面积小的,粒径大的成分容易沉降。通过研究发现分散剂通过电荷作用和空间位阻作用,使抗菌剂颗粒不絮凝,根据抗菌剂粒径控制在一定范围内,可以防止抗菌剂颗粒沉降,进一步有效获得均匀的抗菌效果,但是过量可能产生流动性方面的缺陷,引起干燥时间延长的可能,因此本发明分散剂含量控制在0.2-0.7wt%。

[0059]

在一些实施例中,润湿剂主要作用是可以改变涂料的表面张力和渗透性,可以更好的润湿底材,用来提高涂料的附着力。也可以对抗菌剂进行协助分散和协助防尘作用,对防沉降起到有效的作用。润湿剂加入太多会令涂料耐水粘度流挂性等变差导致产品报废,并且容易使得涂料变质,因此本发明润湿剂含量控制在0.1-0.5wt%。

[0060]

在一些实施例中,本发明通过进一步将润湿剂跟分散剂的关系比例限定为1:1-1:3,抗菌剂与分散剂的比例是10:1-10:5,聚氨酯乳液跟成膜助剂的比例在10:1-50:1,通过研究试验发现将润湿剂、分散剂、抗菌剂、聚氨酯乳液和成膜助剂的比例关系进行限定,能够很有效的防止颗粒沉降,并能够调配处高透明度的涂料溶液。

[0061]

实施案例1、3抗菌剂具体组分为sio258.19wt%;p2o53.05wt%; na2o 15.02wt%;mgo 1.23wt%;al2o318.25wt%;k2o 2.6wt%;sno

2 0.28wt%; zno 1.38wt%。

[0062]

制备方法如下:

[0063]

按上述玻璃组分制备的基础玻璃,将基础玻璃熔融液进行水淬处理,再将碎玻璃颗粒进行球磨过筛,筛选后的碎玻璃颗粒尺寸控制在100微米,筛选后的碎玻璃进行清洗烘干,将清洗烘干后的碎玻璃、抗菌剂硝酸银以及可溶剂硝酸钾进行混合,其中碎玻璃含量为60wt%、硝酸银粉末含量为4wt%,硝酸钾含量为36wt%,形成均匀的抗菌混合物。将抗菌混合物进行加热处理,加热温度为430℃;加热时间50min。加热处理后的碎玻璃进行清洗烘干。将烘干的碎玻璃进行研磨,研磨后抗菌剂颗粒的尺寸为15μm,即可得到复合无机硅酸盐抗菌剂。

[0064]

实施案例2、4抗菌剂具体组分为sio

2 60.77wt%;na2o 15.25wt%; mgo 1.95wt%;al2o

3 20.89wt%;sno

2 0.14wt%。

[0065]

制备方法如下:

[0066]

将基础玻璃熔融液进行水淬处理,再将碎玻璃颗粒进行球磨过筛,筛选后的碎玻璃颗粒尺寸控制在100微米,筛选后的碎玻璃进行清洗烘干,将清洗烘干后的碎玻璃、抗菌剂以及可溶剂进行混合,其中碎玻璃含量为 60wt%、硝酸银粉末含量为5wt%,硝酸钾含量为33wt%、硝酸锂含量为2wt%形成均匀的抗菌混合物。将抗菌混合物进行加热处理,加热温度为390℃;加热时间45min。加热处理后的碎玻璃进行清洗烘干。将烘干的碎玻璃进行研磨,研磨后抗菌剂颗粒的尺寸为15μm,即可得到复合无机硅酸盐抗菌剂。

[0067]

实施案例5抗菌剂具体组分为sio

2 54.30wt%;p2o

5 1.33wt%; na2o 14.20wt%;mgo 4.18wt%;al2o

3 22.69wt%;k2o 2.20wt%;zro

2 1.10wt%。

[0068]

制备方法如下:

[0069]

将基础玻璃熔融液进行水淬处理形成碎玻璃颗粒,再将碎玻璃颗粒进行球磨过筛,筛选控制碎玻璃尺寸,筛选后的碎玻璃颗粒尺寸控制在100微米,筛选后的碎玻璃进行清洗烘干,将清洗烘干后的碎玻璃、抗菌剂以及可溶剂进行混合,其中碎玻璃含量为50wt%、硝酸银粉末含量为4wt%,硝酸钾含量为46wt%形成均匀的抗菌混合物。将抗菌混合物进行加热处理,加热温度为 410℃,加热时间60min;加热处理后的碎玻璃进行清洗烘干。将烘干的碎玻璃进行研磨,研磨后抗菌剂颗粒的尺寸为20μm,即可得到复合无机硅酸盐抗菌剂。

[0070]

实施案例6、对比案例2抗菌剂具体组分为sio 2

66.70wt%;na2o 12.40wt%; mgo 6.50wt%;al2o

3 4.70wt%;k2o 0.50wt%;cao 9.20wt%。

[0071]

制备方法如下:

[0072]

将基础玻璃熔融液进行水淬处理,再将碎玻璃颗粒进行球磨过筛,筛选后的碎玻璃颗粒尺寸控制在100微米,筛选后的碎玻璃进行清洗烘干,将清洗烘干后的碎玻璃、抗菌剂以及可溶剂进行混合,其中碎玻璃含量为45wt%、硝酸银粉末含量为6wt%,硝酸钾含量为49wt%、形成均匀的抗菌混合物,抗菌混合物进行加热处理,加热温度为360℃;加热时间70min。加热处理后的碎玻璃再与硫酸铜粉末含量为35wt%,硫酸钾含量为15wt%、硫酸钠含量为5wt%形成均匀的抗菌混合物。将抗菌混合物进行加热处理,加热温度为450℃;加热时间60min,热处理后的碎玻璃进行清洗烘干,最后将烘干的碎玻璃进行研磨,研磨后抗菌剂颗粒的尺寸为30μm,即可得到复合无机硅酸盐抗菌剂。

[0073]

实施案例1

[0074]

将30份水加入分散缸中,启动分散机,在300-500r/min的转速下依次依次加入0.2份有机硅类消泡剂、0.3份炔醇类润湿剂、0.3烷醇基铵盐类分散剂,搅拌2-3min。接着将转速调制1000转左右,加入3份无机抗菌剂搅拌至均匀状态并刮干净缸壁粉料,调整转速至1500转左右,搅拌30-45min,检测浆料细度,细度≤20微米,将转速调整至800-1000r/min后,缓慢依次加入50份聚氨酯乳液,10份耐磨乳液,0.2份的有机硅类消泡剂,醇酯十二成膜助剂2 份,0.3份聚氨酯类增稠剂,0.1份乙基纤维素增稠剂,将水补足至100份的量,粘度控制在80ku-85ku。即得本发明实施例1产品。

[0075]

实施案例2

[0076]

将30份水加入分散缸中,启动分散机,在300-500r/min的转速下依次依次加入0.2份有机硅类消泡剂、0.3份炔醇类润湿剂、0.6份烷基铵盐类分散剂、0.1份碱中和剂,搅拌2-3min。接着将转速调制1000转左右,依次加入 6份无机抗菌剂搅拌至均匀状态并刮干净缸壁粉料,调整转速至1500转左右,搅拌30-45min,检测浆料细度,细度≤20微米,将转速调整至800-1000r/min 后,缓慢依次加入30份聚氨酯乳液,10份耐磨乳液,0.2份的有机硅类消泡剂,醇酯十二成膜助剂2份,0.3份聚氨酯类增稠剂,0.1份乙基纤维素增稠剂,将水补足至100份的量,粘度控制在80ku-85ku。即得本发明实施例2产品。

[0077]

实施案例3

[0078]

将30份水加入分散缸中,启动分散机,在300-500r/min的转速下依次依次加入0.2

份有机硅类消泡剂、0.6份润炔醇类湿剂、1.2份烷醇基铵盐类分散剂、0.1份碱中和剂,搅拌2-3min。接着将转速调制1000转左右,依次加入12份无机抗菌剂搅拌至均匀状态并刮干净缸壁粉料,调整转速至1500转左右,搅拌30-45min,检测浆料细度,细度≤20微米,将转速调整至800-1000r/min后,缓慢依次添加40份聚氨酯乳液,10份耐磨乳液,0.2份的有机硅类消泡剂,0.3份聚氨酯类增稠剂,0.1份乙基纤维素增稠剂,醇酯十二成膜助剂4份,将水补足至100份的量,粘度控制在80ku-85ku。即得本发明实施例3产品。

[0079]

实施案例4

[0080]

将30份水加入分散缸中,启动分散机,在300-500r/min的转速下依次依次加入0.2份有机硅类消泡剂、1.0份炔醇类润湿剂、3份烷醇基铵盐类分散剂、0.1份碱中和剂,搅拌2-3min。接着将转速调制1000转左右,依次加入 10份无机抗菌剂搅拌至均匀状态并刮干净缸壁粉料,调整转速至1500转左右,搅拌30-45min,检测浆料细度,细度≤20微米,将转速调整至800-1000r/min 后,缓慢依次添加40份聚氨酯乳液,10份耐磨乳液,0.2份的有机硅类消泡剂,醇酯十二成膜助剂2份,,将水补足至100份的量,粘度控制在80ku-85ku。即得本发明实施例4产品。

[0081]

实施案例5

[0082]

将40份水加入分散缸中,启动分散机,在300-500r/min的转速下依次依次加入0.2份有机硅类消泡剂、1.0份炔醇类润湿剂、2份烷醇基铵盐分散剂、 0.1份碱中和剂,搅拌2-3min。接着将转速调制1000转左右,依次加入10 份无机抗菌剂搅拌至均匀状态并刮干净缸壁粉料,调整转速至1500转左右,搅拌30-45min,检测浆料细度,细度≤20微米,将转速调整至800-1000r/min 后,缓慢依次添加30份聚氨酯乳液,10份耐磨乳液,0.2份的有机硅消泡剂,醇酯十二成膜助剂1份,0.3份聚氨酯类增稠剂,0.1份乙基纤维素增稠剂,将水补足至100份的量,粘度控制在80ku-85ku。即得本发明实施例5产品。

[0083]

实施案例6

[0084]

将35份水加入分散缸中,启动分散机,在300-500r/min的转速下依次依次加入0.2份有机硅类消泡剂、1.0份炔醇类润湿剂、3份烷醇基铵盐类分散剂、0.1份碱中和剂,搅拌2-3min。接着将转速调制1000转左右,依次加入 6份无机抗菌剂搅拌至均匀状态并刮干净缸壁粉料,调整转速至1500转左右,搅拌30-45min,检测浆料细度,细度≤20微米,将转速调整至800-1000r/min 后,缓慢依次添加35份聚氨酯乳液,10份耐磨乳液,0.2份的有机硅类消泡剂,醇酯十二成膜助剂3份,0.3份聚氨酯类增稠剂,0.1份乙基纤维素增稠剂,将水补足至100份的量,粘度控制在80ku-85ku。即得本发明实施例6产品。

[0085]

对比案例1

[0086]

将20份水加入分散缸中,启动分散机,在300-500r/min的转速下依次加入0.2份有机硅类消泡剂、1份炔醇类润湿剂、2份烷醇基铵盐类分散剂、0.1 份碱中和剂,搅拌2-3min。接着将转速调制1000转左右,搅拌至均匀状态并刮干净缸壁粉料,调整转速至1500转左右,搅拌30-45min,检测浆料细度,细度≤20微米,将转速调整至800-1000r/min后,缓慢依次添加50份聚氨酯乳液,10份耐磨乳液,0.2份的有机硅类消泡剂,0.4份醇酯十二成膜助剂, 0.3份聚氨酯类增稠剂,0.1份乙基纤维素增稠剂,将水补足至100份的量,粘度控制在80ku-85ku。即得本发明对比例1产品。

[0087]

对比案例2

[0088]

将45份水加入分散缸中,启动分散机,在300-500r/min的转速下依次加入0.2份有机硅类消泡剂、0.3份炔醇类润湿剂、0.6份烷醇基铵盐类分散剂、 0.1份碱中和剂,搅拌2-3min。接着将转速调制1000转左右,搅拌至均匀状态并刮干净缸壁粉料,调整转速至1500转左右,搅拌30-45min,检测浆料细度,细度≤20微米,将转速调整至800-1000r/min后,缓慢依次添加25份聚氨酯类乳液,10份耐磨乳液,0.2份的消泡剂,1份的醇酯十二成膜助剂,0.3 份聚氨酯类增稠剂,0.1份乙基纤维素增稠剂,无机抗菌剂5份,将水补足至 100份的量,粘度控制在80ku-85ku。即得本发明对比例2产品。

[0089]

对比案例3

[0090]

将10份水加入分散缸中,启动分散机,在300-500r/min的转速下依次加入0.2份有机硅类消泡剂、0.3份炔醇类润湿剂、0.8份分散剂、0.1份碱中和剂,搅拌2-3min。接着将转速调制1000转左右,搅拌至均匀状态并刮干净缸壁粉料,调整转速至1500转左右,搅拌30-45min,检测浆料细度,细度≤ 20微米,将转速调整至800-1000r/min后,缓慢依次添加60份聚氨酯乳液, 10份耐磨乳液,0.2份的有机硅类消泡剂,1份醇酯十二成膜助剂,0.3份聚氨酯类增稠剂,0.1份乙基纤维素增稠剂,纳米抗菌剂4份,将水补足至100份的量,粘度控制在80ku-85ku。即得本发明对比例3产品。

[0091]

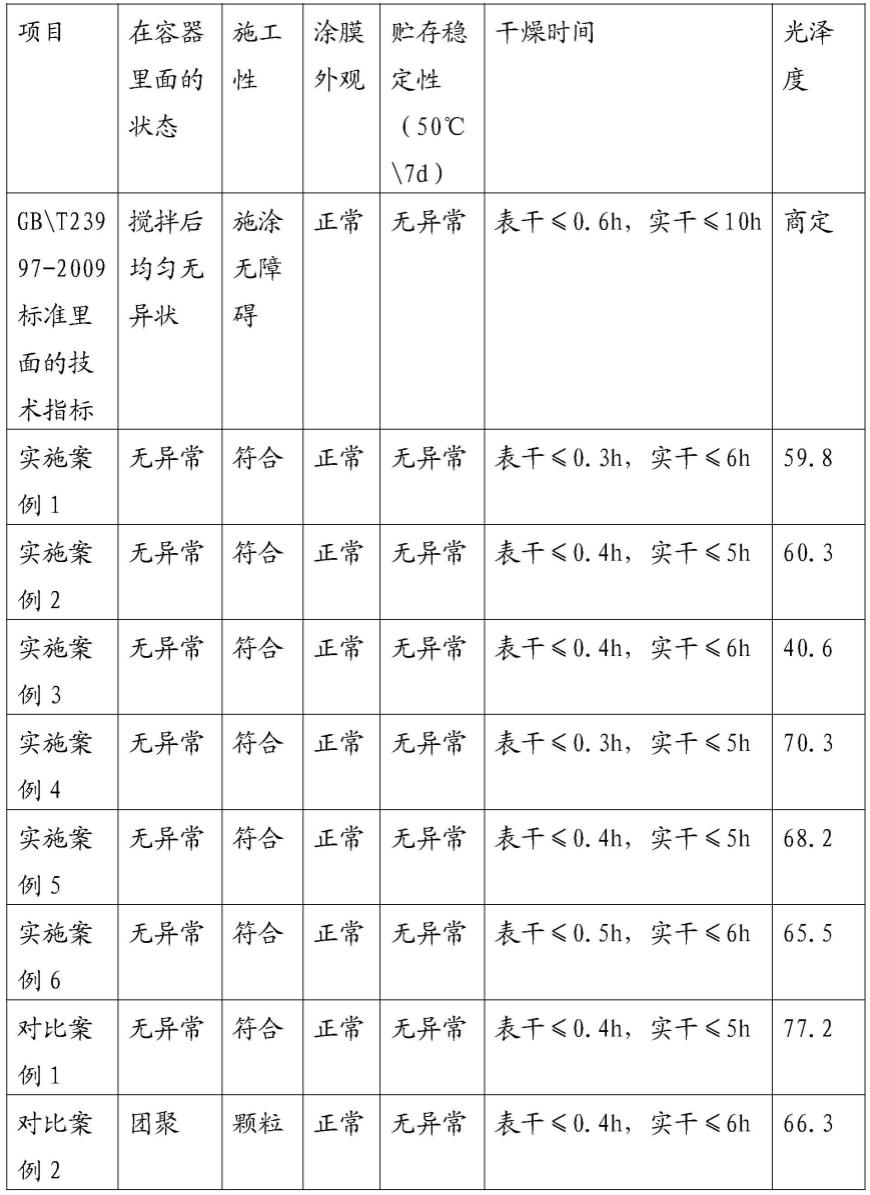

表一具有抗菌、抗病毒涂料的表观的性能指标

[0092][0093][0094]

由上述表一测试结果可知,本发明的实施案例性能均达到或高于国标标准,实施案例1-6添加抗菌剂成分的涂料经搅拌均无异常,施工过程中均符合无障碍,贮存稳定性为无异常,表面干燥均≤0.5h,实干时间≤6小时,均优于国家标准指标。

[0095]

由上述表一测试结果可知,本发明对比案1-3例涂膜外观、贮存稳定性以及干燥时间均符合相关标准,但是对比案例2和3在搅拌过程中存在团聚现象,并在施工过程中有较为明显的颗粒。

[0096]

表二具有抗菌、抗病毒涂料的相关的性能指标

[0097][0098]

由上述表二测试结果可知,本发明的实施案例1-6性能均达到或高于国家标准,其中硬度试验均≥2h,显著高于标准要求。

[0099]

据表一可看出,本发明的对比案例1的表观性能能达到国家标准,但相关指标没有显著的提升。

[0100]

由上述表二测试结果可知,本发明的对比案例2和3因为在搅拌过程中容易出现团聚以及沉降不佳,从而导致在耐水性、耐碱性、耐醇性试验中存在轻微色变的情况。

[0101]

表三具有抗菌、抗病毒涂料的抗菌率和抗病毒率相关的性能指标

[0102][0103]

其中抗菌测试,采用gb/t9266-2009耐洗刷实验和gb/t 21866-2008 抗菌涂料(漆膜)抗菌性测定法和抗菌效果进行测试;通过耐久性测试和耐洗刷测试后进行抗菌性测定和抗病毒性测定,抗菌测试结果如上表三所示。

[0104]

抗病毒测试,通过上述耐久性测试和耐洗刷测试后进行抗病毒性测定,抗病毒性测试采用iso 21702:2019中的方法;抗病毒测试结果如上表三所示。

[0105]

由上述表三测试结果可知,本技术实施例1-6制备的抗菌、抗病毒涂层对大肠杆菌、金黄色葡萄球菌等细菌均具有优异的抗菌效果,有效抗菌率≥99%,对比案例1中未添加抗菌剂,该涂料无抗菌效果。对比案例2组分比例以及制备方法差异导致涂料沉降团聚不均匀等现象,导致抗菌效果收到相应影响不符合标准要求。对比案例3添加了其他类型抗菌剂,其抗菌效果符合标准要求。

[0106]

由上述表三测试结果可知,本技术挑选实施例1、3、6制备的抗菌、抗病毒涂层对冠状病毒等病毒均具有优异的抗病毒效果。其中,实施例1、3、 6涂层的抗病毒活性率均达到99%以上。(由于抗病毒检测费用较为昂贵,因此本发明对实施例的抗病毒效果选择性送样测试)

[0107]

由上述表三测试结果可知,对比案例1中未添加抗菌剂,该涂料无抗病毒测试。对比案例2组分比例以及制备方法差异导致涂料沉降团聚不均匀等现象,导致抗菌效果收到相应影响不符合标准要求。而对比案例3添加纳米抗菌剂,该抗菌剂与涂料的成分结合对抗病毒作用较低,说明涂料中成分与抗菌剂成分的结合以及特性对抗菌和抗病毒性能有较高的关联性。

[0108]

表四涂料透明色差值测试

[0109][0110]

先将涂料原漆均匀喷涂在样片上使用色差测试仪进行l*a*b*值测试,再将抗菌剂添加到涂料原漆中进行搅拌,搅拌后将涂料均匀喷涂在样片上再进行l*a*b*值测试,并计算色差值,进行色差判定。

[0111]

根据上述表四中试验结果可知,实施案例中涂料均添加了一定量的抗菌剂,将涂料喷涂在基材样品上,干燥后测试二者l*a*b*值,并进行色差值判断,上述结果中可以得出本发明涂料中添加了抗菌剂与无添加的对比例1 进行比对几乎没有差异,色差值控制在<1;而对比案例2添加制剂比例以及顺序差异导致涂料出现团聚、沉降不佳等问题,从而对涂料色差造成一定影响。对比案例3添加纳米抗菌剂,与实施案例抗菌剂不同,对涂料的色差影响更为显著和直接。

[0112]

虽然以上描述了本发明的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本发明的范围的限定,熟悉本领域的技术人员在依照本发明的精神所作的等效的修饰以及变化,都应当涵盖在本发明的权利要求所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1