一种3D手机玻璃后盖内防爆膜及其制备方法与流程

一种3d手机玻璃后盖内防爆膜及其制备方法

技术领域

1.本发明涉及胶粘剂领域,尤其涉及ipc c09j7领域,更具体的,涉及一种3d手机玻璃后盖内防爆膜及其制备方法。

背景技术:

2.手机用内防爆膜,是一种可以贴在手机玻璃后盖的一层pet防爆膜。可以有效缓冲撞击,防止后盖或屏幕爆裂。近年来手机后盖玻璃越来越朝着轻薄、色彩多样等方向发展,防爆膜用手机玻璃后盖上不仅要起到安全的作用,消费者开始关注具有美观的装饰性的内防爆膜。目前手机后盖防爆膜主要是以pet膜为基材,背面涂布胶黏剂,正面进行印刷和电镀加工后与玻璃贴合,但这种防爆膜只能用于平面以及双曲面的弧边加工,然而在3d曲面结构的曲面部分难以进行加工,因而很难实现pet材料与3d曲面的完全贴合。

3.cn201811655303.1提供了一种3d曲面手机后盖内防爆膜及其制备方法,应用于手机后盖,内防爆膜依次设置聚酰亚胺膜层、粘结层和离型膜层的三层结构,解决了pet防爆膜无法与3d曲面完全贴合的技术问题,但其表面附着力无法电镀以及转印图案,不具有装饰美化手机外壳的作用。

4.cn201810719323.4提供了一种3d玻璃背盖内防爆膜,应用于玻璃背盖,不同与常见的三层结构,增加了可转印电镀的印刷层,便于进行uv转印印刷,产品稳定性高,粘性强,同时具有较高的透光率和低雾度,但由于使用光引发剂,后期使用过程中可能出现黄变老化等现象,影响透光性以及美观性。

技术实现要素:

5.本发明通过提供一种3d手机玻璃后盖内防爆膜及其制备方法,使用五层复合结构设计,通过优化组分间的配比以及固化方式,制备得到了可电镀转印,应用于3d玻璃背盖的内防爆膜,其具有优异耐候性抗黄变性的性能,同时兼具了良好的附着力与透光性。

6.为实现上述目的,第一方面本发明提供的一种3d手机玻璃后盖内防爆膜,如图1所示,由内至外依次为保护膜层(1),prime层(印刷层)(2),pet基材层(3),光学胶层(4)和离型膜层(5),所述保护膜层(1)的厚度为25-50μm;所述prime层(2)的干胶厚度为1-2μm;所述pet基材层(3)的厚度为50-75μm;所述光学胶层(4)的干胶厚度为15-30μm;所述离型膜层(5)的厚度为100-125μm;所述防爆膜的总厚度为200-260μm;所述离型膜层材料选聚对苯二甲酸乙二醇酯;

7.优选的,所述离型膜层(5)材料选自聚对苯二甲酸乙二醇酯(本公司产品,型号为:lx125a-20)。

8.所述保护膜层(1)材料选自pe(聚乙烯),cpe(氯化聚乙烯),cpp(流延聚丙烯),eva(乙烯-醋酸乙烯酯)中的一种。

9.优选的,所述保护膜层(1)材料选自pe(本公司产品,型号为:dl30-v03age)。

10.优选的,所述保护膜层(1)的厚度为30μm;所述prime层(2)的厚度为2μm;所述pet

基材层(3)的厚度为50μm;所述光学胶层(4)的干胶厚度为25μm;所述离型膜层(5)的厚度为125μm;所述防爆膜的总厚度为232μm。

11.所述光学胶层(4)包括以下重量份的原料:光学胶100份,紫外光稳定剂0.1-0.5份,交联剂0.1-0.5份,偶联剂0.001-0.1份。

12.优选的,光学胶选自日本综研公司型号为:ps83。

13.优选的,紫外光稳定剂包括:2-(5-氯-2h-苯三唑-2-基)-6-(1,1-二甲基乙基)-4-甲基苯酚(cas:3896-11-5)、2-(2'-羟基-5'-甲基苯基)苯并三氮唑(cas:2440-22-4)、2,2'-二羟基-4,4'-二甲氧基二苯甲酮(cas:131-54-4)中的一种或多种。

14.优选的,紫外光稳定剂为2-(5-氯-2h-苯三唑-2-基)-6-(1,1-二甲基乙基)-4-甲基苯酚(cas:3896-11-5)。

15.优选的,交联剂选自日本综研公司型号为:e-5ax。

16.优选的,偶联剂包括:γ-环氧丙氧基丙基三甲氧基硅烷、γ-环氧丙氧基丙基三乙氧基硅烷(cas:2602-34-8)、γ-甲基丙烯酰氧基丙基三甲氧基硅烷(cas:2530-85-0)、γ-氨基丙基三甲氧基硅烷(cas:13822-56-5)中的一种或几种。

17.进一步优选的,偶联剂为γ-环氧丙氧基丙基三甲氧基硅烷(cas号:13822-56-5)。

18.当偶联剂γ-环氧丙氧基丙基三甲氧基硅烷和交联剂e-5ax的重量比为1:50-100时,胶体兼具优异的粘结力及透光性能,γ-环氧丙氧基丙基三甲氧基硅烷分布着si—o键,与玻璃基材中的氢键相互作用,分子间作用力使得光学胶层与玻璃基材间的粘结力增大,但随着γ-环氧丙氧基丙基三甲氧基硅烷加入量的增加,有机硅在固化后会向胶膜表面迁移,致使胶膜表面能下降过多,使得粘结力开始降低,而交联剂e-5ax的加入,与γ-环氧丙氧基丙基三甲氧基硅烷复配使用后,形成三维交联网络的适当的交联密度,更好地将γ-环氧丙氧基丙基三甲氧基硅烷固定在三维网络中,使得胶体兼具优异的粘结力及透光性能。

19.优选的,光学胶层(4)中偶联剂和交联剂的重量比为1:50-100。

20.进一步优选的,光学胶层(4)中偶联剂和交联剂的重量比为1:60。

21.当苯并三唑类紫外光稳定剂与交联剂e-5ax的重量比为0.3-1:1时,两种物质产生协同作用使光学胶层兼具优异的透光性及抗老化性能。当苯并三唑类紫外光稳定剂吸收紫外光后,分子发生热振动,氢键破裂,螯合环打开,形成离子型化合物,这个化合物处于不稳定的高能状态,再恢复到原来的低能稳定状态,把多余的能量以热量释放出来,螯合环又闭环,这样周而复始的吸收紫外光,使得材料具有抗老化性能,但苯并三唑类紫外光稳定剂易从材料中渗出影响材料的透明性。本发明中交联剂为环氧类交联剂,使线型分子交联成体型结构分子,在三维网络中,由于苯并三唑类紫外光稳定剂具有酚羟基与环氧交联剂开环后产生的醚键作用,氢键之间产生分子间相互作用,使得光稳定剂得到固定在光学胶层中,从而使得紫外光稳定剂可均匀地分散在材料中,不喷霜,不渗出,使得光学胶具有良好的透明度。

22.优选的,光学胶层(4)中紫外光稳定剂与交联剂的重量比为0.3-1:1。

23.进一步优选的,光学胶层(4)中紫外光稳定剂与交联剂的重量比为0.8:1。

24.优选的,光学胶层(4)对手机后盖玻璃的剥离力大于16n/25mm。

25.所述prime层(2)包括以下重量份的原料:聚氨酯类预聚体100份,异氰酸酯类固化剂10-50份,氟系表面活性剂1-5份,纳米二氧化硅粒子0.1-10份。

26.优选的,聚氨酯类预聚体包括:ne141(陶氏化学)、ne555(陶氏化学)、ne395(陶氏化学)、ne466(陶氏化学)、ne434(陶氏化学)中的一种或几种。

27.进一步优选的,聚氨酯类预聚体为ne141(陶氏化学)。

28.优选的,异氰酸酯类固化剂包括:n3790(广州昊毅新材料科技股份有限公司)、n3600(广州昊毅新材料科技股份有限公司)、n3300(广州昊毅新材料科技股份有限公司)中的一种或多种。

29.进一步优选的,异氰酸酯类固化剂为n3790(广州昊毅新材料科技股份有限公司)

30.优选的,氟系表面活性剂包括:fs-3100(武汉拉那白医药化工有限公司)、九氟丁烷磺酰氟(cas:375-72-4)、bnk-4046(灿森化工新材料深圳有限公司)中的一种或多种。

31.进一步优选的,氟系表面活性剂为fs-3100(武汉拉那白医药化工有限公司)。

32.优选的,纳米二氧化硅粒子平均粒径为20-100nm。

33.prime层中,当纳米二氧化硅粒子平均粒径为30nm时,prime层具有优异的附着性能,微观角度看,pet基材层表面往往是凸凹不平的,纳米粒子粒径过小会引起团聚,分散不均匀造成界面缺陷的产生,同时由于小尺寸效应,本发明中纳米二氧化硅粒子与高分子链之间有较强的范德华力作用,平均粒径30nm纳米粒子填充进入了高分子聚合物的缺陷内部使体系应力集中得到了改善,增加了prime层的韧性,使防爆膜达到易于转印、电镀以及印刷的技术效果。

34.进一步优选的,纳米二氧化硅粒子平均粒径为30nm,购自宣城晶瑞新材料有限公司,型号:vk-sp30f。

35.在prime层中,当纳米二氧化硅粒子与氟系表面活性剂的重量比为2:0.5-1时,增加了体系的相容性,使prime层具有优异的附着性能,同时防爆膜具有了长时间使用无黄变的效果。纳米二氧化硅粒子具有极强的紫外和红外反射特性,添加到涂料中能对涂料形成屏蔽作用,达到抗紫外和热老化的目的,还能进一步保护光学胶层,使得防爆膜具有无黄变的优异耐候性,同时由于纳米二氧化硅具有极大的表面积,其具有的表面能使得加入涂层中,能大幅度提高涂层的附着能力,便于在涂层上进行转印、电镀以及印刷。但二氧化硅纳米颗粒表面存在大量的不同状态的羟基不饱和残键,亲水疏油,造成与体系中的有机成分相容性差的现象,当纳米二氧化硅粒子与氟系表面活性剂复配使用可改善这一问题,氟原子的原子半径小、电负性强、能形成牢固的c-f键,进一步提高体系间的化学价力,由于氟系表面活性剂由极性基团(亲水基)和非极性基团(疏水基)部份组成,其作为桥梁与纳米二氧化硅粒子产生协同作用,提高了纳米二氧化硅粒子与体系的相容性。使得防爆膜具有无黄变的优异耐候性,同时优异的附着性能使得防爆膜达到易于转印、电镀以及印刷的技术效果。

36.优选的,prime层(2)中纳米二氧化硅粒子与氟系表面活性剂的重量比为2:0.5-1。

37.进一步优选的,prime层(2)中纳米二氧化硅粒子与氟系表面活性剂的重量比为2:0.7。

38.在prime层中,当聚氨酯类预聚体与异氰酸酯类固化剂的重量比为10:3-4时,涂层具有耐黄变以及优异的涂膜强度,推测是异氰酸酯固化剂与体系相容性较好,固化前不出现微相分离,使得交联点分布均匀,涂层在受到较长时间紫外线及高温作用,聚氨酯分子交联结构受到的辐射相近,不易出现由于涂膜粗糙凹凸不平以及微孔的孔隙变大等缺陷导致

部分交联结构受到破化的现象,达到长时间保持涂膜光泽度的技术效果。同时该比例下固化速率适中,涂层与pet基材间粘结性能优异,过低固化速率易导致涂层的缺陷,特别是游离自由基造成漆膜稳定性下降;而过高的固化速率由于应力集中会导致韧性下降。本发明中树脂与固化剂在该重量比下,兼具了适中的固化速率以及分布均匀的交联网络,使得prime层达到优异的耐黄变性以及优异的涂膜光泽度。

39.优选的,prime层(2)中聚氨酯类预聚体与异氰酸酯类固化剂的重量比为10:3-4。

40.进一步优选的,prime层(2)中聚氨酯类预聚体与异氰酸酯类固化剂的重量比为10:3.5。

41.优选的,防爆膜可见光全波长范围内透过率大于90%,355nm波长透过率为15%-30%。

42.本发明第二方面提供了一种3d手机玻璃后盖内防爆膜的制备方法,至少包括以下步骤:

43.s1,以重量份100份的光学胶为原料,添加0.1-0.5重量份的紫外光稳定剂、0.1-0.5重量份的交联剂、0.001~0.1重量份的偶联剂、50-100重量份的有机溶剂,20-30℃混合搅拌30-60分钟,静置20-60分钟消泡后得到涂布液a;

44.s2,以重量份100份的聚氨酯类预聚体为原料,添加10-50份的异氰酸酯类固化剂,1-5份氟系表面活性剂,0.1-10份纳米二氧化硅粒子,100-200重量份的有机溶剂,20-30℃混合搅拌30-60分钟,静置20-60分钟消泡后得到涂布液b;

45.s3,将制得的涂布液a涂布在pet基材层(3)的外侧,涂布干胶厚度在15-30μm之间,在100-120℃温度下干燥3~5分钟后得到光学胶层(4),所述pet基材层(3)的内侧设有prime层(2);将制得的涂布液b涂布在pet基材层(3)的内侧作为prime层,涂布干胶厚度在1-2μm之间,在100-120℃温度下干燥3~5分钟后得到prime层(2);

46.s4,20-30℃,0.4-0.6mpa条件下在光学胶层(4)的外侧贴合离型膜层(5),20-30℃,0.1-0.4mpa条件下在prime层(2)内侧贴合保护膜层(1)在得到防爆膜;

47.s5,制备的防爆膜在50-70℃下熟化2~5天。

48.优选的,一种3d手机玻璃后盖内防爆膜的制备方法,至少包括以下步骤:

49.s1,以重量份100份的光学胶为原料,添加0.24重量份的紫外光稳定剂、0.4重量份的交联剂、0.005重量份的偶联剂、80重量份的乙酸乙酯,23℃混合搅拌40分钟,静置40分钟消泡后得到涂布液a;

50.s2,以重量份100份的聚氨酯类预聚体为原料,添加35份的异氰酸酯类固化剂,1.4份氟系表面活性剂,4份纳米二氧化硅粒子,100重量份的乙酸乙酯(cas:141-78-6),23℃混合搅拌40分钟,静置40分钟消泡后得到涂布液b;

51.s3,将制得的涂布液a涂布在pet基材层(3)的外侧,涂布干胶厚度25μm,在120℃温度下干燥4分钟后得到光学胶层(4),所述pet基材层(3)的内侧设有prime层(2);将制得的涂布液b涂布在pet基材层(3)的内侧作为prime层(2),涂布干胶厚度在2μm,在110℃温度下干燥2分钟后得到prime层(2);

52.s4,23℃,0.5mpa条件下在光学胶层(4)的外侧贴合离型膜层(5),23℃,0.3mpa条件下在prime层(2)内侧贴合保护膜层(1)在得到防爆膜;

53.s5,制备的防爆膜在60℃下熟化4天。

附图说明

54.图1是本发明一种3d手机玻璃后盖内防爆膜的结构示意图。

55.图中:1-保护膜层、2-prime层、3-pet基材层、4-光学胶层、5-离型膜层。

56.有益效果:

57.1、当偶联剂γ-环氧丙氧基丙基三甲氧基硅烷和交联剂e-5ax的重量比为1:50-100时,使得胶体兼具优异的粘结力及透光性能。

58.2、当苯并三唑类紫外光稳定剂与交联剂e-5ax的重量比为0.3-1:1时,两种物质产生协同作用使光学胶层兼具优异的透光性及抗老化性能。苯并三唑类紫外光稳定剂具有酚羟基与环氧交联剂开环后产生的醚键作用,氢键之间产生分子间相互作用,使得光学胶具有良好的透明度。

59.3、prime层中,当纳米二氧化硅粒子平均粒径为30nm时,由于小尺寸效应,纳纳米粒子填充进入了高分子聚合物的缺陷内部使体系应力集中得到了改善,增加了prime层的韧性,使防爆膜达到易于转印、电镀以及印刷的技术效果。

60.4、在prime层中,当纳米二氧化硅粒子与氟系表面活性剂的重量比为2:0.5-1时,使得防爆膜达到易于转印、电镀以及印刷的技术效果。

61.5、在prime层中,当聚氨酯类预聚体与异氰酸酯类固化剂的重量比为10:3-4时,涂层具有耐黄变以及优异的涂膜强度

具体实施方式

62.实施例1

63.一种3d手机玻璃后盖内防爆膜,由内至外依次为保护膜层(1),prime层(2),pet基材层(3),光学胶层(4)和离型膜层(5),所述保护膜层(1)的厚度为30μm;所述prime层(2)的厚度为2μm;所述pet基材层(3)的厚度为50μm;所述光学胶层(4)的干胶厚度为25μm;所述离型膜层(5)的厚度为125μm;所述防爆膜的总厚度为232μm;所述离型膜层材料选自聚对苯二甲酸乙二醇酯(本公司产品,型号为:lx125a-20);所述保护膜层(1)材料选自pe(本公司产品,型号为:dl30-v03age)。

64.所述光学胶层(4)包括以下重量份的原料:光学胶100份,紫外光稳定剂0.24份,交联剂0.4份,偶联剂0.005份;所述prime层(2)包括以下重量份的原料:聚氨酯类预聚体100份,异氰酸酯类固化剂35份,氟系表面活性剂1.4份,纳米二氧化硅粒子4份。

65.光学胶选自日本综研公司型号为:ps83。

66.交联剂选自日本综研公司型号为:e-5ax。

67.偶联剂为γ-环氧丙氧基丙基三甲氧基硅烷(cas号:13822-56-5)。

68.紫外光稳定剂为2-(5-氯-2h-苯三唑-2-基)-6-(1,1-二甲基乙基)-4-甲基苯酚(cas:3896-11-5)。

69.聚氨酯类预聚体为ne141(陶氏化学)。

70.异氰酸酯类固化剂为n3790(广州昊毅新材料科技股份有限公司)

71.氟系表面活性剂为fs-3100(武汉拉那白医药化工有限公司)。

72.纳米二氧化硅粒子平均粒径为30nm,购自宣城晶瑞新材料有限公司,型号:vk-sp30f。

73.一种3d手机玻璃后盖内防爆膜的制备方法,至少包括以下步骤:

74.s1,以重量份100份的光学胶为原料,添加0.24重量份的紫外光稳定剂、0.4重量份的交联剂、0.005重量份的偶联剂、80重量份的乙酸乙酯,23℃混合搅拌40分钟,静置40分钟消泡后得到涂布液a;

75.s2,以重量份100份的聚氨酯类预聚体为原料,添加35份的异氰酸酯类固化剂,1.4份氟系表面活性剂,4份纳米二氧化硅粒子,100重量份的乙酸乙酯(cas:141-78-6),23℃混合搅拌40分钟,静置40分钟消泡后得到涂布液b;

76.s3,将制得的涂布液a涂布在pet基材层(3)的外侧,涂布干胶厚度25μm,在120℃温度下干燥4分钟后得到光学胶层(4),所述pet基材层(3)的内侧设有prime层(2);将制得的涂布液b涂布在pet基材层(3)的内侧作为prime层(2),涂布干胶厚度在2μm,在110℃温度下干燥2分钟后得到prime层(2);

77.s4,23℃,0.5mpa条件下在光学胶层(4)的外侧贴合离型膜层(5),23℃,0.3mpa条件下在prime层(2)内侧贴合保护膜层(1)在得到防爆膜;

78.s5,制备的防爆膜在60℃下熟化4天。

79.实施例2

80.具体实施方式同实施例1;不同的是,实施例2中交联剂份数为0.2份。

81.实施例3

82.具体实施方式同实施例1;不同的是,实施例3中异氰酸酯类固化剂份数为40份。

83.对比例1

84.具体实施方式同实施例1;不同的是,对比例1中紫外光稳定剂份数为0.4份。

85.对比例2

86.具体实施方式同实施例1;不同的是,对比例1中纳米二氧化硅平均粒径为50nm(购自赢创有限公司型号为:aerosil ox 50)

87.对比例3

88.具体实施方式同实施例1;不同的是,对比例3中纳米二氧化硅份数为0.5份。

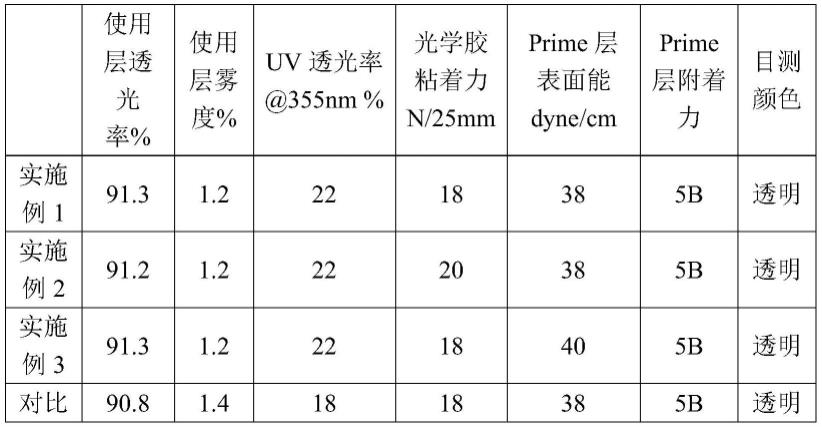

89.性能测试方法

90.1.prime层附着力测试:astm-d3359;

91.2.prime层表面能测试:jis-k6768;

92.3.光学胶粘着力:gb/t 2792;

93.4.使用层透光率/雾度:gb/t 2410-2008;

94.5.uv透光率@355nm:gb/t 2410-2008;

95.6.目测观察是否透明;

96.性能测试数据

97.表1

[0098][0099]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1