一种制动系统及其制动方法与流程

[0001]

本发明属于车辆制动技术领域,尤其是涉及一种制动系统及其制动方法。

背景技术:

[0002]

汽车已经成为现代人日常生活中必不可少的交通工具。汽车制动踏板即为限制动力的踏板,用于减速停车。

[0003]

为了防止正常行驶过程中车轮有抱刹,制动踏板和制动总泵之间以及制动总泵内部均预留有一定的间隙,当司机踩下制动踏板时,首先需消除制这些间隙,再开始建立压力,实现车辆制动。由此可见,这些预留的间隙会造成空行程的增加,空行程是指消除制动系统间隙过程,制动踏板走过的距离,这个距离越大,空行程越高,因此,系统间隙越大,消除间隙的踏板行程越长,所消耗的时间也越长。

[0004]

现有技术的制动踏板仅为机械杠杆,只能通过精度控制来尽量减小间隙,但是无论精度多高,最终司机在踩下踏板的时候,都需要间隙消除步骤,导致响应时间和制动距离的延长。

技术实现要素:

[0005]

本发明的目的是针对上述问题,提供一种制动系统及其制动方法。

[0006]

为达到上述目的,本发明采用了下列技术方案:

[0007]

一种制动系统,包括油门信号获取单元、车速信号获取单元、与总泵之间具有制动间隙的制动踏板以及制动间隙预除单元,所述制动间隙预除单元的输入连接于所述的油门信号获取单元和车速信号获取单元以根据油门信号和车速信号判断车辆行驶状态,所述制动间隙预除单元的输出连接于所述的制动踏板并在车辆即将制动时驱动所述制动踏板以消除所述制动间隙。

[0008]

在上述的制动系统中,所述的制动间隙预除单元包括相互连接的执行机构和驱动控制器,所述的驱动控制器连接于所述的油门信号获取单元和车速信号获取单元,所述的执行机构连接于所述的制动踏板。

[0009]

在上述的制动系统中,所述的执行机构包括电机,所述的电机连接于所述的驱动控制器,所述电机的输出轴连接于所述制动踏板的固定轴套。

[0010]

在上述的制动系统中,所述的驱动控制器直接连接于所述的油门信号获取单元和车速信号获取单元;

[0011]

或者,所述的驱动控制器连接于相应车辆的车载控制系统以获取油门信号和车速信号。

[0012]

一种基于上述制动系统的制动方法,包括以下步骤:

[0013]

s1.获取油门信号和车速信号,并根据油门信号和车速信号判断车辆行驶状态;

[0014]

s2.在判断为即将制动时控制制动踏板动作以消除制动踏板与总泵之间的制动间隙。

[0015]

在上述的制动方法中,在步骤s1中,通过以下方式判断车辆行驶状态:

[0016]

s11.当检测到有车速信号且无油门信号时,判断为即将制动;

[0017]

s12.当检测到车主对制动踏板的制动信号时,判断为进入制动状态;

[0018]

s13.当检测到有油门信号时,判断为正常行驶状态。

[0019]

在上述的制动方法中,在步骤s2中,通过输出轴连接在制动踏板固定轴套上的电机控制制动踏板动作,所述的电机连接于用于获取所述油门信号和车速信号的驱动控制器。

[0020]

在上述的制动方法中,步骤s2具体包括:

[0021]

s21.当检测到有车速信号且无油门信号时,驱动电机转动以带动制动踏板动作;

[0022]

s22.实时获取电机力矩,直到电机力矩达到预设力矩时保持该力矩。

[0023]

在上述的制动方法中,在步骤s2之后还包括:

[0024]

s3.在判断为进入制动状态或正常行驶状态时,解除对制动踏板的控制。

[0025]

在上述的制动方法中,在步骤s12中,通过以下方式检测车主对制动踏板的制动信号:

[0026]

s121.在电机力矩保持在预设力矩的情况下继续实时获取电机力矩;

[0027]

s122.当电机无法维持所述预设力矩且力矩减小时认为检测到车主对制动踏板的制动信号。

[0028]

本发明的优点在于:能够实现正常行驶过程中必要的间隙的同时在需要制动的时候提前消除制动间隙,可有效缩短响应时间及制动距离;不妨碍驾驶员的正常驾驶,即使驾驶员在松开油门后没有制动意图也不会出现误制动的问题,避免因为误制动造成的不良驾驶体验及安全隐患,同时不会出现因为频繁的误制动而对制动系统造成不必要的损害。

附图说明

[0029]

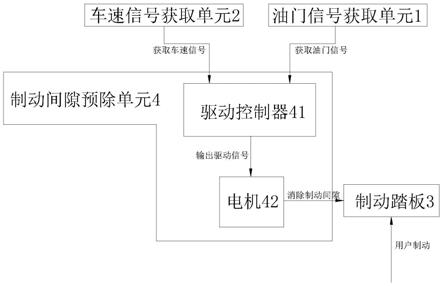

图1是本发明制动系统的系统结构框图;

[0030]

图2是本发明制动系统中电机连接在制动踏板上的连接示意图一

[0031]

图3是本发明制动系统中电机连接在制动踏板上的连接示意图二;

[0032]

图4是本发明制动系统的制动方法流程图。

[0033]

附图标记:油门信号获取单元1;车速信号获取单元2;制动踏板3;固定轴套31;制动间隙预除单元4;驱动控制器41;电机42。

具体实施方式

[0034]

下面结合附图和具体实施方式对本发明做进一步详细的说明。

[0035]

如图1-图3所示,本实施例公开了一种制动系统,包括油门信号获取单元1、车速信号获取单元2、与总泵之间具有制动间隙的制动踏板3,以及制动间隙预除单元4。

[0036]

制动间隙预除单元4的输入连接于油门信号获取单元1和车速信号获取单元2以获取油门信号和车速信号,并根据油门信号和车速信号判断车辆行驶状态;制动间隙预除单元4的输出连接于制动踏板3并在车辆行驶状态为即将制动时驱动制动踏板3以在用户进行制动前主动消除制动间隙。

[0037]

具体地,制动间隙预除单元4包括执行机构和驱动控制器41,这里的执行机构指电

机42,驱动控制器41连接于油门信号获取单元1和车速信号获取单元2以获取油门信号和车速信号;

[0038]

电机42的输出轴连接于制动踏板3的固定轴套31以通过固定轴套带动制动踏板3。

[0039]

进一步地,这里的驱动控制器41可以直接连接于油门信号获取单元1和车速信号获取单元2;或者,连接于相应车辆的车载控制系统以获取油门信号和车速信号。油门信号获取单元1和车速信号获取单元2直接使用现有技术所采用的技术即可,具体不在此赘述。

[0040]

此外,这里的驱动控制器41可以包括相互连接的驱动器和控制器,由控制器输出脉冲信号,由驱动器驱动电机42转动。也可以为驱动器和控制器集成一体的驱动控制器,具体不在这里限制。

[0041]

另外,还可以使用车载系统本身的控制器作为驱动控制器41中的控制器,车载系统的控制器连接于驱动器,驱动器连接于电机以完成对电机的控制。需要说明的是,电机、控制器、驱动器的各种可能的集成方式或单独存在方式都应当在本专利的保护范围内。

[0042]

本制动系统在现有的制动踏板3上安装电机42,具体为电机输出轴与踏板臂的固定轴31套相连,并使电机42依据油门信号和车速信号动作实现即将制动前的间隙消除。

[0043]

如图4所示,制动方法具体包括以下步骤:

[0044]

s1.获取油门信号和车速信号,并根据油门信号和车速信号判断车辆行驶状态;车辆行驶状态有即将制动、正在制动和正常行驶三个状态;

[0045]

s2.在判断为即将制动时控制制动踏板3动作以消除制动踏板3与总泵之间的制动间隙;

[0046]

这里通过输出轴连接在制动踏板3固定轴套31上的电机42控制制动踏板3动作,电机42连接于用于获取油门信号和车速信号的驱动控制器41。由驱动控制器41判断车辆行驶状态及控制电机42工作。

[0047]

s3.在判断为进入制动状态或正常行驶状态时,解除对制动踏板3的控制。

[0048]

在松油门时系统预判即将制动,驱动电机42转动使制动踏板3主动消除制动间隙:当检测到有车速信号且无油门信号时,判断为即将制动,驱动电机42转动,并实时获取电机42力矩,直到电机42力矩达到预设力矩时保持该力矩。预设力矩为制动系统即将建立压力时的力矩,不同的车辆具有不同的预设力矩,由本领域技术人员根据具体的车辆确定。

[0049]

用户已经刹车时,电机42释放,处于自然状态,解除对制动踏板3的控制,具体为:

[0050]

在电机42力矩保持在预设力矩的情况下继续实时获取电机42力矩,且当电机42无法维持预设力矩且力矩减小时认为检测到用户对制动踏板3的制动信号,进而判断为进入制动状态;

[0051]

车辆处于正常行驶状态,保持制动间隙以防止正常行驶过程中的车轮抱刹:不论是否有车速,当有油门信号时,电机42释放,处于自然状态。

[0052]

目前,力矩的获取方式有多种,故这里直接采用现有技术获取力矩即可。例如可以通过在电机的输出轴上安装力矩传感器获取力矩,该力矩传感器连接于驱动控制器41以将力矩数据发送给驱动控制器41;或者,驱动控制器41通过监控用于控制电机42的模拟量间接获取力矩;或者驱动控制器41直接读取电机的当前输出电压,根据电机力矩常数计算当前力矩等。具体不在此限制及赘述。

[0053]

本方案利用加速减速互斥原则:松油门即为减速,制动踏板做好制动的准备,这里

具体为主动将制动间隙消除,当司机踩下制动踏板时即可建压开始减速。实现了在正常行驶过程保证必要的间隙,需要制动时系统间隙提前消除,同时可有效缩短响应时间,缩短制动距离。

[0054]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

[0055]

尽管本文较多地使用了油门信号获取单元1;车速信号获取单元2;制动踏板3;固定轴套31;制动间隙预除单元4;驱动控制器41;电机42等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1