一种窗框支架的制作方法

[0001]

本实用新型涉及支架技术领域,尤其涉及一种窗框支架。

背景技术:

[0002]

汽车窗框是汽车车门结构的重要组成部件,汽车窗框由各个零部件焊接组成,由于汽车窗框的各个零部件的尺寸较大,通过需要承受汽车行驶过程中的颠簸等冲击,因此对各个零部件间的衔接具有非常高的要求。

[0003]

现有的技术中,汽车窗框上的导轨往往是具有弧度的,因此导轨上的支架在安装后关于安装点不对称,致使安装的强度不够,支架在后期使用过程中会受到各种各样的力,使得连接处造成松动,且直接自身的强度也不够。

[0004]

如公开号为“cn210027339u”的一种cd柱气帘导向支架,包括导向支架本体,所述导向支架本体自左至右横向延伸固定在车身cd柱上的窗框钣金上,所述导向支架本体外侧左中部为圆弧曲面,气袋横向延伸可拆卸式连接在所述导向支架本体上侧。本实用新型一种cd柱气帘导向支架,导向支架本体有效减少对窗框饰板的冲击,减少因气袋展开产生的碎裂物,提升整车性能,导向支架本体对气袋展开具有导向作用,有利于气帘的展开并且圆弧曲面过渡有效减少气袋展开时冲击导向支架本体导致的应力集中。该方案中支架的强度不够,在使用过程中连接处易产生松动。

技术实现要素:

[0005]

针对现有技术的上述不足,本实用新型所要解决的技术问题在于,提出一种窗框支架,用于解决现有技术中支架不对称且强度不够的问题。

[0006]

本实用新型解决其技术问题采用的技术方案是一种窗框支架,包括:

[0007]

连接板,在其长度方向且处于中间位置的第一凹槽,所述连接板的两侧均向上弯曲形成第一加强板;

[0008]

固定板,与所述连接板的一端垂直固定连接,所述固定板的两侧朝向连接板方向弯曲形成第二加强板,所述第一加强板与所述第二加强板垂直连接;所述固定板的中心位置开设一用于固定的通孔;

[0009]

所述连接板远离所述固定板的一端向外延伸出一安装板,所述安装板处于中间位置上开设有与所述第一凹槽处于同一直线的第二凹槽,第一凹槽与第二凹槽连通。

[0010]

优选地,所述安装板的宽度大于所述连接板的宽度。

[0011]

优选地,所述安装板上设有两个关于第二凹槽对称的铆接孔。

[0012]

优选地,所述安装板呈正方体,所述通孔处于安装板的几何中心。

[0013]

优选地,所述固定板与所述连接板的夹角为圆角。

[0014]

优选地,所述第一加强板与所述第二加强板的连接处为圆角。

[0015]

优选地,所述安装板靠近所述连接板的一端包括:连接段,其用于与所述连接板相连;处于所述连接段两侧的两个自由段,所述自由段向上弯曲形成第三加强板;所述第三加

强板与所述第一加强板垂直连接。

[0016]

优选地,两个所述自由段关于所述连接段对称。

[0017]

优选地,所述第三加强板与所述第一加强板的夹角为圆角。

[0018]

与现有技术相比,本实用新型至少具有以下有益效果:

[0019]

一、设置了第一凹槽与第二凹槽连通,增强了支架整体的刚性;

[0020]

二、固定板上用于固定的通孔处于固定板的中间位置,安装好后支架关于连接处对称,使得其受力更合理。

[0021]

三、支架的整体设计为关于第一凹槽和第二凹槽对称,使得整体强度得到提升,且使用过程中不易造成松动。

附图说明

[0022]

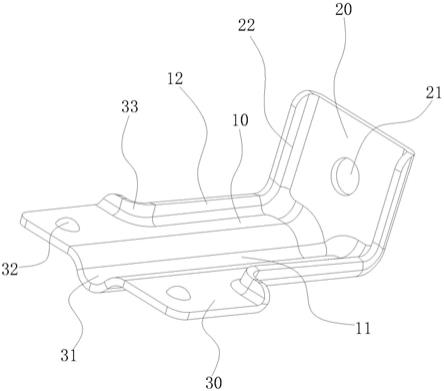

图1为实施例中窗框支架的结构示意图;

[0023]

图中:

[0024]

10-连接板,11-第一凹槽,12-第一加强板;

[0025]

20-固定板,21-通孔,22-第二加强板;

[0026]

30-安装板,31-第二凹槽,32-铆接孔,33-第三加强板。

具体实施方式

[0027]

以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

[0028]

请参照图1,本实用新型公开了一种窗框支架,包括:

[0029]

连接板10,在其长度方向且处于中间位置的第一凹槽11,所述连接板10的两侧均向上弯曲形成第一加强板12;

[0030]

在连接板10的两侧均增设一个第一加强板12,且第一加强板12与连接板10一体成型,加强了连接板10自身的刚性。

[0031]

固定板20,与所述连接板10的一端垂直固定连接,所述固定板20的两侧朝向连接板10方向弯曲形成第二加强板22,所述第一加强板12与所述第二加强板22垂直连接;所述固定板20的中心位置开设一用于固定的通孔21;

[0032]

在固定板20的两侧均增设一个第二加强板22,增强了固定板20的刚性。

[0033]

通孔21处于固定板20的中心位置,即固定板20关于通孔21对称,其受力更合理。

[0034]

所述连接板10远离所述固定板20的一端向外延伸出一安装板30,所述安装板30处于中间位置上开设有与所述第一凹槽11处于同一直线的第二凹槽31,第一凹槽11与第二凹槽31连通。

[0035]

第一凹槽11和第二凹槽31连通成贯穿安装板30和连接板10的凹槽,其凹槽的设置使其强度增加。

[0036]

所述安装板30的宽度大于所述连接板10的宽度。

[0037]

所述安装板30上设有两个关于第二凹槽31对称的铆接孔32。

[0038]

其中,安装板30通过两个关于第二凹槽31对称的铆接孔32与导轨连接,固定板20通过处于中间位置的通孔21与其他部件连接。这样设置的好处在于,所有连接处均属于对

称设置,其使用时的受力更合理,且制造时无需开两幅不同的模具,只需设计一副模具即可实现该窗框支架可安装在导轨的任意位置。

[0039]

所述安装板30呈正方体,所述通孔21处于安装板30的几何中心。

[0040]

所述固定板20与所述连接板10的夹角为圆角。

[0041]

所述第一加强板12与所述第二加强板22的连接处为圆角。

[0042]

所述安装板30靠近所述连接板10的一端包括:连接段,其用于与所述连接板10相连;处于所述连接段两侧的两个自由段,所述自由段向上弯曲形成第三加强板33;所述第三加强板33与所述第一加强板12垂直连接。

[0043]

两个自由段向上弯曲形成卷边(第三加强板33),连接段与连接板10连接,且两个自由段关于连接段对称,即安装板30两侧边凸出连接板10的长度是一样的。

[0044]

所述第三加强板33与所述第一加强板12的夹角为圆角。

[0045]

多个连接处均为圆角设置,即可以保护使用者在安装使用时被支架上的尖锐处划伤。

[0046]

本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1