一种轮轨式运输车的制作方法

[0001]

本实用新型涉及运输技术领域,尤其是涉及一种轮轨式运输车。

背景技术:

[0002]

轮轨式运输车通常构型是承托重物车板车架、其之下的几个或多个甚至多组的车桥、后者之下的多个或多组车轮。这些车轮均需均载以使得各结构和机构受力明确可用。为此,通常采用天平式铰接臂(即平衡机构)来联接各车桥从而均载。这些平衡机构及车桥就形成金字塔状的构型。

[0003]

分析这样的构型:由最上方的重物重量均匀传给一个即初级平衡臂、再传给两个下级即第二级平衡臂、再传给四个下下级即第三级平衡臂

…

2的n次方个的最后一级平衡臂的两端联接车桥车轮。根据承运重物的重量和单个车轮的承载力,决定了车轮数、进而所需的上述平衡臂的级数。因此,尤其在大吨位级别时,这样的构型造成级数增多、构造复杂、结构庞大笨重、在外形有限制情形下轮廓尺寸过大而无法使用。而且,由上述可知车轮数量应=1x2x2x2x2

…

个,在确定的承运重物和相应级数平衡臂及车轮数情况下,轮压一般不是标准值。为了同时满足车轮承载力和轮压标准值(形成标准化和模块化),需要调整平衡臂级数即车轮数。但在平衡臂较多级数情形下增减一个级数平衡臂导致车轮数变化巨大而无法实现。

[0004]

综上,原构型存在性能、成本的缺陷,造成社会资源效率的浪费。

技术实现要素:

[0005]

为了克服背景技术中的不足,本实用新型公开了一种轮轨式运输车,本实用新型使用较为新颖的结构设置,使得机构极度简化、结构轻化、整机尺寸小且可灵活调整,达到经济化标准化模块化要求,解决了原构型存在的上述缺陷。

[0006]

为了实现所述实用新型目的,本实用新型采用如下技术方案:

[0007]

一种轮轨式运输车,包括承重车板和车桥,所述承重车板的底端安装有起到支撑作用的车架梁,车架梁与车桥之间通过若干个沿车架梁长度方向设置的平衡机构连接;

[0008]

所述平衡机构由液压缸、一级铰接平衡臂和二级铰接平衡臂组成;

[0009]

所述液压缸的顶端安装在车架梁的底端,所述液压缸的底端固定在一级铰接平衡臂的中部,所述一级铰接平衡臂的两端通过二级铰接平衡臂与车桥连接。

[0010]

所述一级铰接平衡臂的底端由平行放置的底板和中间板组成,所述底板和中间板通过垂直设置的竖板连接,所述一级铰接平衡臂的顶端由平行设置在中间板上表面的安装板一、安装板二、安装板三和安装板四组成,安装板一和安装板二之间以及安装板三和安装板四均形成用于连接二级铰接平衡臂的安装槽,所述底板和中间板之间对应各个安装板的位置处均安装有顶板,所述液压缸的底端通过法兰盘固定在安装板二和安装板三之间的中间板的表面,所述二级铰接平衡臂包括平板,所述平板下表面的中间位置处设置有连接板,平板下表面上的两侧分别设置有用于连接车桥的连接架,两侧的连接架对称布置在连接板

的两侧,所述连接板通过销轴枢接于安装槽内。

[0011]

所述若干个平衡机构中的液压缸分布在车架梁的底端,且其中的一个液压缸油路独立设置,其余液压缸压力腔互联设置。

[0012]

所述车桥的内部安装有均匀分布的车轮。

[0013]

所述液压缸的中心线与车架梁对称线垂直设置在同一平面内,所述二级铰接平衡臂上的连接架呈口字型,车桥上端位于连接架的内部,所述连接架与车桥之间通过销轴转动连接。

[0014]

由于采用了上述技术方案,本实用新型具有如下有益效果:

[0015]

本实用新型所述的一种轮轨式运输车,引入液压平衡原理并结合刚体构件平衡原理,就可根据承载荷载目标,按力矩平衡关系灵活安排液压缸的个数、大小、位置的不同,由此可以分别设定每个液压缸下的平衡臂级数、车轮数。因此在满足均衡明确受力前提下可较方便于整体或局部地调整车轮数和轮压;并且,由于平衡臂级数减少,使得机构简化结构紧凑;同时又由于简化和紧凑,较大地减少平衡臂长度即受力跨度,从而大幅减小平衡臂的断面尺寸并更大量地减轻其重量,即轻小化,并极易优化和模块化。

附图说明

[0016]

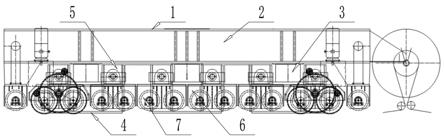

图1为本实用新型的整体侧视图;

[0017]

图2为本实用新型的整体前视图;

[0018]

图3为本实用新型的平衡机构侧视图;

[0019]

图4为本实用新型的平衡机构前视图;

[0020]

1、承重车板;2、车架梁;3、液压缸;4、一级铰接平衡臂;41、底板;42、中间板;43、安装板一;44、安装板二;45、安装板三;46、安装板四;47、竖版;48、顶板;5、二级铰接平衡臂;51、平板;52、连接架;53、连接板;6、车桥;7、车轮。

具体实施方式

[0021]

通过下面的实施例可以详细的解释本实用新型,公开本实用新型的目的旨在保护本实用新型范围内的一切技术改进。

[0022]

结合附图1~4的一种轮轨式运输车,一种轮轨式运输车,包括承重车板1和车桥6,承重车板1的底端安装有起到支撑作用的车架梁2,车架梁2与车桥6之间通过若干个沿车架梁长度方向设置的平衡机构连接;

[0023]

平衡机构由液压缸3、一级铰接平衡臂4和二级铰接平衡臂5组成;

[0024]

液压缸3的顶端安装在车架梁2的底端,液压缸3的底端固定在一级铰接平衡臂4的中部,一级铰接平衡臂4的两端通过二级铰接平衡臂5与车桥6连接。

[0025]

一级铰接平衡臂4的底端由平行放置的底板41和中间板42组成,底板41和中间板42通过垂直设置的竖板47连接,一级铰接平衡臂4的顶端由平行设置在中间板42上表面的安装板一43、安装板二44、安装板三45和安装板四46组成,安装板一43和安装板二44之间以及安装板三45和安装板四46均形成用于连接二级铰接平衡臂5的安装槽,底板41和中间板42之间对应各个安装板的位置处均安装有顶板48,液压缸3的底端通过法兰盘固定在安装板二44和安装板三45之间的中间板42的表面,二级铰接平衡臂5包括平板51,平板51下表面

的中间位置处设置有连接板53,平板51下表面上的两侧分别设置有用于连接车桥6的连接架52,两侧的连接架52对称布置在连接板53的两侧,连接板53通过销轴枢接于安装槽内。

[0026]

所述若干个平衡机构中的液压缸3均匀的分布在车架梁2的底端,即以其承载力大小及相应个数和按刚体构件平衡关系而确定的位置,且其中的一个液压缸3油路独立,其余液压缸3压力腔互联设置,液压缸3中的一个顶端安装有柱面托盘,其余液压缸3的顶端安装有滑橇托盘,车架梁2的纵轴线与柱面托盘母线相互垂直,车架梁2轴线方向为滑橇托盘的滑动方向,车架梁2的底端通过法兰与柱面托盘栓接,车架梁2的底端通过法兰与滑橇托盘栓接。

[0027]

车桥6的内部安装有均匀分布的车轮7。

[0028]

液压缸3的中心线与车架梁2对称线垂直设置在同一平面内,二级铰接平衡臂5下方的连接架52扣在车桥6上方,连接架52与车桥6之间通过销轴转动连接;对车架梁2,其上某数值的承重,其下有一个油路独立液压缸3、若干个压力腔联通的液压缸3。在它们相互位置均确定的情况下,根据力矩平衡原理,即使任何一个或几个液压缸3底部上下一定幅度的浮动,它们的受力均明确、唯一且为力学稳定体系;如此,仅通过增加压力腔联通的液压缸3的数量,就可以简便地增加树状地连接于这部分液压缸3下方的车轮数量,而不必相应增加铰接平衡臂的级数、构造复杂度、过多车轮增加数和整机的尺寸,同时这些车轮在运行基础的有限起伏情形下仍保证力学和液压原理决定下的均载。

[0029]

单个平衡机构所含的一个液压缸下的一根一级铰接平衡臂与关联的二级平衡臂呈空间垂直,其下四个车轮呈矩形顶点分布,使得这些单个平衡机构都呈现为空间力学静定体系,以此为基础并调整其额定承载力就可以形成以单个平衡机构为基本单元的模块化。

[0030]

本实用新型的轮轨式运输车的平衡原理为:

[0031]

s1:把需要运输的载物牢靠安放在承重车板1的上面的设定位置;

[0032]

s2:承重车板受到的重力通过承重车板传递到液压缸上;压力腔联通的各液压缸其压力腔油压相等,其各自承力正比于其各自压力腔面积;设计合适的各液压缸位置,按刚体平衡原理,可使得包括一个油路独立的液压缸在内的所有液压缸升程稳定,即与其相连的车架梁2处于稳定状态且可使各液压缸的压力腔油压均相等;此时即使车轮高低变化导致相应液压缸底部高程变化,由于联通油路和刚体平衡原理,各液压缸的油压和受力仍维持恒定;通过控制油路,可升降与液压缸相连的车架梁2上的重物从而具有装卸功能。

[0033]

s3:液压缸受到的力传输给一级铰接平衡臂,由于一级铰接平衡臂铰接在二级铰接平衡臂的中段位置处,因此此时一级铰接平衡臂受到的力均匀的分散在其两端连接的二级铰接平衡臂上;

[0034]

s4:由于车桥6分布在二级铰接平衡臂的两端位置处,又由于二级铰接平衡臂的受力位置为中间位置,因此使得二级铰接平衡臂两端对车桥6的作用力相等,固此时车桥6下车轮的受力也达到了平衡,由此实现平衡的效果。

[0035]

本实用新型未详述部分为现有技术,尽管结合优选实施方案具体展示和介绍了本实用新型,具体实现该技术方案的途径很多,以上仅是本实用新型的优选实施方式,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本实用新型的精神和范围内,在形式上和细节上可以对本实用新型做出各种变化,均为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1