一种汽车滑移门线束结构的制作方法

1.本发明涉及汽车线束技术领域,特别是涉及一种汽车滑移门线束结构。

背景技术:

2.随着汽车市场竞争的加剧,针对特定客户群的个性化产品逐步得到各汽车厂商重视,如7座商务车(如别克gl8、丰田埃尔法)、比亚迪出行车“d1”、本田的“福祉车”,这些车型都使用到特殊的“滑移门”线束。同时随着汽车技术发展,大幅度滑移座椅(自动驾驶车),滑移中控台,滑移中控屏等车型将逐渐出现,因此具备大幅度滑移功能且耐久性良好的“滑移线束”将被大量使用。

3.目前,市场上常用的滑移门线束的导线为传动低压导线或者扁平导线;其中,传统低压导线的弯曲耐久性不高,弯曲轨迹一致性差,易被重物挤压受损,所以选用传统低压导线多配合高强度的铰链外保护材使用,总成本高;扁平导线由于专业制造厂生产少,与普通导线连接需要特殊的端子和插件进行转接,成本高,且无法集成屏蔽线和高速传输线,使用工况受限,配置扩展性差。

4.综上所述,需设计一种线束用导线,为解决现有技术中的各种缺陷。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种汽车滑移门线束结构,用于解决现有技术中线束用导线物料成本高、耐久性能较低和配置扩展性较差的问题。

6.为实现上述目的及其他相关目的,本发明提供一种汽车滑移门线束结构,包括:注塑层,呈中空设置,且横截面呈扁平状;多根导线,穿设在所述注塑层内部;多根所述导线包括传输信号线、双绞线和屏蔽线中的一种或者多种;且至少一根所述导线的横截面面积与其他所述导线不同。

7.于本发明的一实施例中,所述注塑层包括pu注塑层,且所述注塑层的硬度为70~85之间。

8.于本发明的一实施例中,所述注塑层的厚度为4~10mm。

9.于本发明的一实施例中,所述注塑层的外侧壁呈光滑设置或者开设有沟槽。

10.于本发明的一实施例中,所述沟槽围绕所述注塑层的外侧壁设置,且所述沟槽沿所述注塑层的长度方向开设有多个。

11.于本发明的一实施例中,相邻两个所述沟槽的中心间距为3~7mm,所述沟槽的深度为0.5~3mm,其宽度为1.5~4mm。

12.于本发明的一实施例中,多根所述导线并排排列在所述注塑层内,且所述注塑层内所述导线的排数为1~2排,每排所述导线的根数为6~14根,每根所述导线的横截面面积为0.3~3.0平方毫米。

13.于本发明的一实施例中,位于所述注塑层中间位置的所述导线的横截面面积大于位于所述注塑层两侧的所述导线的横截面面积。

14.于本发明的一实施例中,所述导线包括:绝缘层,围绕成中空圆柱状;导体,穿设在所述绝缘层内;所述绝缘层内导体的根数为38~64根,单根导体直径为0.1~0.2mm。

15.于本发明的一实施例中,所述绝缘层的表面呈权利要求3~5所述的沟槽设置或者光滑表面设置。

16.如上所述,本发明的一种汽车滑移门线束结构,具有以下有益效果:

17.1、通过将不同种类的导线并排排列并注塑成形,可实现不同种类导线的集成,提升线束的功能性和配置扩展性。

18.2、通过pu材料作为主材料,并添加部分添加剂制成的注塑层,使得注塑层的硬度达到70~85的范围内,可有效提升注塑层的支撑性能和弯曲耐久性能。

19.3、采用将大线径的导线排布在中间位置、小线径导线排布在两侧的布置方式,可提高有效的提高注塑成形后线束的耐弯曲性能,同时便于线束工厂采用对刀形式剥开线束两端的注塑层,为后续在线束两端压接端子做准备。

附图说明

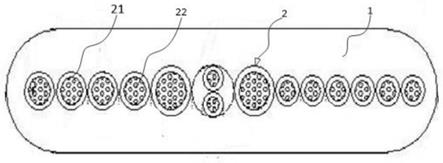

20.图1显示为本发明一种汽车滑移门线束结构于一实施例的剖视图;

21.图2显示为本发明一种汽车滑移门线束结构于一实施例中沟槽的结构示意图;

22.图3显示为本发明一种汽车滑移门线束结构于一实施例中沟槽的尺寸图。

23.元件标号说明

24.1、注塑层;11、沟槽;2、导线;21、绝缘体;22、导体。

具体实施方式

25.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其它优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。还应当理解,本发明实施例中使用的术语是为了描述特定的具体实施方案,而不是为了限制本发明的保护范围。下列实施例中未注明具体条件的试验方法,通常按照常规条件,或者按照各制造商所建议的条件。

26.请参阅图1至图3。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

27.请参阅图1,本发明提供一种汽车滑移门线束结构,包括:注塑层1,呈中空设置,且横截面呈扁平状;多根导线2,穿设在所述注塑层1内部。

28.请参阅图1,在本实施例中,注塑层1包括pu注塑层1,且注塑层1的硬度为70~85之间;注塑层1在浇铸成形时,采用pu作为主材,并添加部分添加剂,使得注塑层1的硬度达到

70~85的范围内,可有效提升注塑层1的支撑性能和弯曲耐久性能。此外,注塑层1的厚度为4~10mm,注塑层1的宽度为25~27mm;实际生产中,注塑层1的宽度和厚度可根据所需集成导线2的多少进行适应性的调整。

29.请参阅图1、图2和图3,注塑层1的外侧壁呈光滑设置或者开设有沟槽11结构。在本实施例中,注塑层1的外侧壁上开设有沟槽11结构,且沟槽11围绕所述注塑层1的外侧壁设置,并沿注塑层1的长度方向开设有多个;相邻两个沟槽11的中心间距为3~7mm,沟槽11的深度为0.5~3mm,其宽度为1.5~4mm;本发明中的沟槽11的具体参数可根据线束的实际使用需求进行特定的设计。如图3所示,在发明一优选实施例中,相邻两个沟槽11的中心间距a1为5mm,相邻两个沟槽11之间形成的顶壁a2长度为3mm,且沟槽11的深度a3为2mm,沟槽11内侧壁之间形成的夹角a4的度数为20度,此外,沟槽11的内侧壁和顶壁的衔接处呈圆角设置,该圆角的半径r为0.5mm;注塑层1上的沟槽11结构可增强注塑层1的耐折弯性能,同时沟槽11沿注塑层1间隔设置多个,可保证注塑层1内导线2折弯轨迹的一致性。

30.请参阅图1和图2,在本实施例中,多根导线2包括传输信号线、双绞线和屏蔽线中的一种或者多种;此外,多根导线2并排排列在注塑层1内,且位于注塑层1中间位置的导线2的横截面面积大于位于注塑层1两侧的导线2横截面面积。采用将大线径的导线2排布在中间位置、小线径导线2排布在两侧的布置方式,可提高有效的提高注塑成形后线束的耐弯曲性能,同时便于线束工厂采用对刀形式剥开线束两端的注塑层1,为后续在线束两端压接端子做准备。

31.请参阅图1和图2,具体的,注塑层1内导线2的排数为1~2排,每排导线2的根数为6~14根,每根导线2的横截面面积为0.3~3.0平方毫米。实际生产中,可根据线束的使用需求,对集成在注塑层1内的导线2种类,数量及尺寸进行适应性的调整,以满足线束的性能需求。

32.请参阅图1和图2,在本实施例中,导线2包括绝缘层21和导体22。绝缘层21采用pvc材料制成,并围绕成中空圆柱状。导体22穿设在绝缘层21内,且绝缘层21内导体22的根数为38~64根,单根导体22直径为0.1~0.2mm。在实际的生产中,需对单根导线2内导体22的根数做定量要求,以提高导线2的耐折弯性能,其中,当导线2内导体22的根数为38根时,单根导体22的直径为0.1mm;当导线2内导体22的根数为56根时,单根导体22的直径为0.15mm;当导线2内导体22的根数为64根时,单根导体22的直径为0.1mm或者0.2mm。

33.请参阅图1和图2,绝缘层21的表面可呈上文所述的沟槽设置或者光滑表面设置,此外,绝缘层21的表面可根据导线2的设计需求进行调整,并不局限与上述所列举的表面形状。

34.实际生产中,将不同种类、不同规格的导线2放置在模具中,并按照大线径的导线2排布在中间位置、小线径导线2排布在两侧的布置方式排列,随后,将液态pu材料浇铸在模具内,从而使得注塑层1包裹导线2,最后,冷却定型并脱离模具。线束成形后,需在线束的两端安装端子,由于pu材料的强度和抗撕裂强度较大,采用对插下刀的方式将注塑层1和绝缘层21拨开,从而将线束内两端的导体22裸露出来,便于后续将端子与导体22压接。

35.综上所述,本发明通过将不同种类的导线集成在注塑层内,并通过导线并排排列的方式,使得线束具有良好的弯曲性和弯曲轨迹一致性,并能集成高速传输信号线,屏蔽线及双绞线等不同导线的优点,此外,该种滑移门线束结构简单,制造成本低。所以,本发明有

效克服了现有技术中的种种缺点而具高度产业利用价值。

36.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1