电池取放方法及系统与流程

电池取放方法及系统

1.本技术是申请日为2018年9月10日、申请号为2018110535881、发明创造名称为“电池取放方法及系统”的中国专利申请的分案申请。

技术领域

2.本发明涉及一种电池取放方法及系统。

背景技术:

3.对于换电类的电动汽车,需要定期或不定期地更换电池。一般而言,换电设备固定于指定位置,电动汽车在操控下停在换电设备附近以进行电池更换。此外,电池更换也包括换电设备的托盘从电池仓上取出电池,电池仓上同样有电池支撑装置。

4.电池更换的步骤大体为换电设备的托盘伸出以与电动汽车或电池仓上的电池支撑装置对齐,推杆将电池从电池支撑装置上拉动至托盘上以实现电动汽车上旧电池的取出或电池仓上新电池的取出,以及推杆将电池从托盘上推动至电池支撑装置上以实现电动汽车上新电池的安放或电池仓上旧电池的安放。

5.由于电池的重量较大,当电池位于托盘上时,电池会往下压托盘,导致产生弹性变形,使得托盘的实际高度会低于理论设定高度;当电池位于电动汽车的电池支撑装置上时,电池也会往下压电池支撑装置,也可能改变轮胎的弹性变形量,改变电池支撑装置的高度。

6.在电池安放时,随着托盘上的电池逐渐移动到电池支撑装置上,托盘的承重量逐渐变小,变形减小,托盘的下压量减小,电池支撑装置的下压量增加;在电池取出时,随着电池支撑装置上的电池逐渐移动到托盘上,托盘的承重量逐渐变大,托盘变形增大,托盘的下压量增大,电池支撑装置的下压量减小。也就是说,在不调整托盘理论高度的情况下,托盘的实际高度其实会发生变化。此外由于取放电池时,托盘处于悬臂状态,托盘的靠近电池支撑装置的一端可能会有进一步的变形下压。

7.以上,都会导致换电过程中托盘与电池支撑装置高度不对齐,从而导致电池被卡住,严重状况下会导致换电失败。

技术实现要素:

8.本发明要解决的技术问题是为了克服现有技术中换电时托盘与电池支撑装置(即目标物)高度可能不对齐从而导致电池被卡住的缺陷,提供一种电池取放方法及系统。

9.本发明是通过下述技术方案来解决上述技术问题:

10.一种电池取放方法,其特点在于,其包括以下步骤:

11.控制推杆相对于托盘运动;和

12.调整托盘高度,以使得所述托盘的靠近目标物的一端与所述目标物的高度差在一阈值范围内;根据所述推杆的位置,调整所述托盘的高度;在所述推杆伸出时,下调所述托盘的高度,控制所述推杆伸出以推动所述电池相对于所述托盘运动,以使得所述电池从受所述托盘支撑切换为受所述目标物支撑;

13.和/或,在所述推杆缩回时,上调所述托盘的高度,控制所述推杆缩回以拉动所述电池相对于所述托盘运动,以使得所述电池从受所述目标物支撑切换为受所述托盘支撑;其中,所述托盘和所述目标物均用于支撑电池,所述推杆用于作用于所述电池以使得所述电池在受所述托盘支撑和受所述目标物支撑之间切换。

14.上述技术方案中,可以根据推杆的位置判断电池的位置,从而可以判断托盘承载的重量,从而可以确定托盘的预期高度,从而可以调整托盘高度至预期高度。在推杆伸出时,由于托盘的承重越来越小,若不主动调节托盘的高度,托盘相较于初始满载时高度会升高;因此可以通过下调托盘的高度来保持对齐。在推杆缩回时,由于托盘的承重越来越大,若不主动调节托盘的高度,托盘相较于初始空载时高度会降低;因此可以通过上调托盘的高度来保持对齐。

15.较佳地,所述调整托盘高度具体为:以一预设速度调整所述托盘的高度。

16.上述技术方案中,预设速度可以根据电池的结构、尺寸和推杆的推拉速度等因素确定,能够通过简单的方法实现托盘高度的控制。

17.较佳地,所述电池取放方法还包括以下步骤:

18.根据驱动所述推杆运动的伺服电机的参数确定所述推杆的位置。

19.上述技术方案中,推杆在伺服电机的驱动下运动,伺服电机的参数较易获取,从而可以方便地确定推杆的位置。

20.较佳地,所述调整托盘高度具体为:

21.获取所述托盘的预期运动方向;和

22.当定位元件未检测到参照元件时,以与所述托盘的预期运动方向相反的方向调整所述托盘的高度;

23.其中,当所述托盘的负载变大时,所述托盘的预期运动方向为向下,当所述托盘的负载变小时,所述托盘的预期运动方向为向上;所述定位元件和所述参照元件相对设置,且所述定位元件和所述参照元件中一者设于所述托盘,所述定位元件和所述参照元件中的另一者设于所述目标物。

24.上述技术方案中,可以根据定位元件是否检测到参照元件,实时对托盘的高度进行调整。推杆缩回将电池从受目标物支撑切换为受托盘支撑的过程中:初始时,托盘与目标物对齐(即高度差在阈值范围内),定位元件可以检测到参照元件;随着托盘的负载变大,托盘下压增多(故而预期运动方向为向下);直至定位元件未检测到参照元件,说明托盘与目标物不再对齐(即高度差超过了阈值范围),那么需要将托盘往上调。推杆伸出将电池从受托盘支撑切换为受目标物支撑的过程中:初始时,托盘与目标物对齐(即高度差在阈值范围内),定位元件可以检测到参照元件;随着托盘的负载变小,托盘下压减小(故而预期运动方向为向上);直至定位元件未检测到参照元件,说明托盘与目标物不再对齐(即高度差超过了阈值范围),那么需要将托盘往下调。

25.较佳地,所述定位元件为激光定位仪,所述参照元件为反光板。

26.上述技术方案中,定位元件可以安装在托盘侧,参照元件可以安装在目标物侧;或者定位元件可以安装在目标物侧,参照元件可以安装在托盘侧;只要反光板能够辅助激光定位仪工作即可。较佳地,在所述推杆伸出时,使得所述托盘的靠近所述目标物的所述一端高于所述目标物或与所述目标物平齐;和/或,在所述推杆缩回时,使得所述托盘的靠近所

述目标物的所述一端低于所述目标物或与所述目标物平齐。

27.上述技术方案中,推杆伸出时,电池从托盘运动到目标物上,目标物与托盘平齐或者目标物更低能够进一步便于电池的运动;推杆缩回时,电池从目标物运动到托盘上,目标物与托盘平齐或者目标物更高能够进一步便于电池的运动。

28.较佳地,所述电池取放方法还包括以下步骤:

29.在控制推杆相对于托盘运动之前,预调托盘高度,以使得所述托盘的靠近所述目标物的所述一端与所述目标物的高度差在所述阈值范围内。

30.采用上述设置,保证初始状态下,托盘与目标物对齐。

31.较佳地,所述在控制推杆相对于托盘运动之前,预调托盘高度包括以下步骤:

32.在所述推杆伸出之前,调整所述托盘的靠近所述目标物的所述一端至高于所述目标物或与所述目标物平齐;

33.和/或,在所述推杆缩回之前,调整所述托盘的靠近所述目标物的所述一端至低于所述目标物或与所述目标物平齐。

34.上述技术方案中,推杆伸出时,电池从托盘运动到目标物上,因此在伸出之前调整至目标物与托盘平齐或者目标物更低能够进一步便于电池的运动;推杆缩回时,电池从目标物运动到托盘上,因此在缩回之前调整至目标物与托盘平齐或者目标物更高能够进一步便于电池的运动。

35.较佳地,所述电池取放方法还包括以下步骤:

36.获取定位传感器的定位检测状态;所述定位检测状态用于表示所述定位传感器是否检测到定位距离信号,所述定位距离信号用于表示所述推杆的定位位置和所述电池之间的距离;

37.判断所述定位检测状态是否为未检测到所述定位距离信号,若是,则所述推杆停止运动和/或指示异常信息。

38.上述技术方案中,定位传感器可以检测推杆是否正常作用于电池,在异常情况下(如在没有电池的情况下),停止运动和/或指示异常信息以防错。

39.较佳地,所述获取定位传感器的定位检测状态具体为:获取至少两个定位传感器的定位检测状态,其中,至少两个所述定位传感器间隔设置;

40.所述判断所述定位检测状态是否为未检测到所述定位距离信号具体为:判断是否至少有一个所述定位传感器的定位检测状态为未检测到所述定位距离信号。

41.上述技术方案中,两个定位传感器使得检测更加准确。

42.一种电池取放系统,其特点在于,其包括:推杆、托盘和控制器;

43.所述控制器用于控制所述推杆相对于所述托盘运动;并且所述控制器还用于调整托盘高度,以使得所述托盘的靠近目标物的一端与所述目标物的高度差在一阈值范围内;所述控制器用于根据所述推杆的位置,调整所述托盘的高度;所述控制器用于在所述推杆伸出时,下调所述托盘的高度,所述控制器用于控制所述推杆伸出以推动所述电池相对于所述托盘运动,以使得所述电池从受所述托盘支撑切换为受所述目标物支撑;

44.和/或,所述控制器用于在所述推杆缩回时,上调所述托盘的高度,所述控制器用于控制所述推杆缩回以拉动所述电池相对于所述托盘运动,以使得所述电池从受所述目标物支撑切换为受所述托盘支撑;

45.所述托盘和所述目标物均用于支撑电池,所述推杆用于作用于所述电池以使得所述电池在受所述托盘支撑和受所述目标物支撑之间切换。

46.上述技术方案中,可以根据推杆的位置判断电池的位置,从而可以判断托盘承载的重量,从而可以确定托盘的预期高度,从而可以调整托盘高度至预期高度。在推杆伸出时,由于托盘的承重越来越小,若不主动调节托盘的高度,托盘相较于初始满载时高度会升高;因此可以通过下调托盘的高度来保持对齐。在推杆缩回时,由于托盘的承重越来越大,若不主动调节托盘的高度,托盘相较于初始空载时高度会降低;因此可以通过上调托盘的高度来保持对齐。较佳地,所述控制器用于以一预设速度调整所述托盘的高度。

47.上述技术方案中,预设速度可以根据电池的结构、尺寸和推杆的推拉速度等因素确定,能够通过简单的方法实现托盘高度的控制。

48.较佳地,所述电池取放系统还包括:伺服电机,所述伺服电机用于驱动所述推杆运动,所述控制器还用于根据所述伺服电机的参数确定所述推杆的位置。

49.上述技术方案中,推杆在伺服电机的驱动下运动,伺服电机的参数较易获取,从而可以方便地确定推杆的位置。

50.较佳地,所述控制器用于调整托盘高度,包括:

51.所述控制器用于获取所述托盘的预期运动方向;和

52.所述控制器用于在定位元件未检测到参照元件时,以与所述托盘的预期运动方向相反的方向调整所述托盘的高度;

53.其中,当所述托盘的负载变大时,所述托盘的预期运动方向为向下,当所述托盘的负载变小时,所述托盘的预期运动方向为向上;所述定位元件和所述参照元件相对设置,且所述定位元件和所述参照元件中一者设于所述托盘,所述定位元件和所述参照元件中的另一者设于所述目标物。

54.上述技术方案中,可以根据定位元件是否检测到参照元件,实时对托盘的高度进行调整。推杆缩回将电池从受目标物支撑切换为受托盘支撑的过程中:初始时,托盘与目标物对齐(即高度差在阈值范围内),定位元件可以检测到参照元件;随着托盘的负载变大,托盘下压增多(故而预期运动方向为向下);直至定位元件未检测到参照元件,说明托盘与目标物不再对齐(即高度差超过了阈值范围),那么需要将托盘往上调。推杆伸出将电池从受托盘支撑切换为受目标物支撑的过程中:初始时,托盘与目标物对齐(即高度差在阈值范围内),定位元件可以检测到参照元件;随着托盘的负载变小,托盘下压减小(故而预期运动方向为向上);直至定位元件未检测到参照元件,说明托盘与目标物不再对齐(即高度差超过了阈值范围),那么需要将托盘往下调。

55.较佳地,所述定位元件为激光定位仪,所述参照元件为反光板。

56.上述技术方案中,定位元件可以安装在托盘侧,参照元件可以安装在目标物侧;或者定位元件可以安装在目标物侧,参照元件可以安装在托盘侧;只要反光板能够辅助激光定位仪工作即可。较佳地,所述控制器用于在所述推杆伸出时,使得所述托盘的靠近所述目标物的所述一端高于所述目标物或与所述目标物平齐;和/或,所述控制器用于在所述推杆缩回时,使得所述托盘的靠近所述目标物的所述一端低于所述目标物或与所述目标物平齐。

57.上述技术方案中,推杆伸出时,电池从托盘运动到目标物上,目标物与托盘平齐或

者目标物更低能够进一步便于电池的运动;推杆缩回时,电池从目标物运动到托盘上,目标物与托盘平齐或者目标物更高能够进一步便于电池的运动。

58.较佳地,所述控制器还用于在控制推杆相对于托盘运动之前,预调托盘高度,以使得所述托盘的靠近所述目标物的所述一端与所述目标物的高度差在所述阈值范围内。

59.采用上述设置,保证初始状态下,托盘与目标物对齐。

60.较佳地,所述控制器用于在控制推杆相对于托盘运动之前,预调托盘高度,包括:

61.所述控制器用于在所述推杆伸出之前,调整所述托盘的靠近所述目标物的所述一端至高于所述目标物或与所述目标物平齐;

62.和/或,所述控制器用于在所述推杆缩回之前,调整所述托盘的靠近所述目标物的所述一端至低于所述目标物或与所述目标物平齐。

63.上述技术方案中,推杆伸出时,电池从托盘运动到目标物上,因此在伸出之前调整至目标物与托盘平齐或者目标物更低能够进一步便于电池的运动;推杆缩回时,电池从目标物运动到托盘上,因此在缩回之前调整至目标物与托盘平齐或者目标物更高能够进一步便于电池的运动。

64.较佳地,所述电池取放系统还包括:定位传感器;

65.所述控制器还用于获取所述定位传感器的定位检测状态;所述定位检测状态用于表示所述定位传感器是否检测到定位距离信号,所述定位距离信号用于表示所述推杆的定位位置和所述电池之间的距离;

66.所述控制器还用于判断所述定位检测状态是否为未检测到所述定位距离信号,若是,则停止所述推杆运动和/或指示异常信息。

67.上述技术方案中,定位传感器可以检测推杆是否正常作用于电池,在异常情况下(如在没有电池的情况下),停止运动和/或指示异常信息以防错。

68.较佳地,所述电池取放系统包括:至少两个所述定位传感器,至少两个所述定位传感器间隔设置;所述控制器用于获取至少两个所述定位传感器的定位检测状态;并且

69.所述控制器用于判断所述定位检测状态是否为未检测到所述定位距离信号具体为:所述控制器用于判断是否至少有一个所述定位传感器的定位检测状态为未检测到所述定位距离信号。

70.上述技术方案中,两个定位传感器使得检测更加准确。

71.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

72.本发明的积极进步效果在于:

73.本发明公开的电池取放方法及系统中,换电过程中,实时调整托盘的高度(即理论高度),以保证托盘的末端的高度(即实际高度)与目标物(即电动汽车或电池仓上的电池支撑装置)的高度差在一阈值范围内,从而能够保证电池不会由于托盘与目标物的实际高度差过大而卡住,减小换电失败率。

附图说明

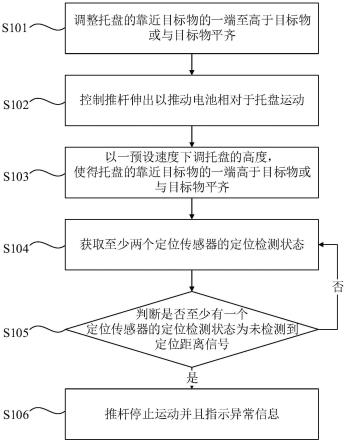

74.图1为本发明实施例1的电池取放方法的流程示意图。

75.图2为本发明实施例2的电池取放方法的流程示意图。

76.图3为本发明实施例3的电池取放方法的流程示意图。

77.图4为本发明实施例4的电池取放方法的流程示意图。

78.图5为本发明实施例5的电池取放方法的流程示意图。

79.图6为本发明实施例6的电池取放系统的框架示意图。

80.图7为本发明实施例6的电池取放系统的托盘和推杆的结构示意图。

81.附图标记说明:

82.s101、s102、s103、s104、s105、s106:步骤

83.s201、s202、s203、s204、s205、s206:步骤

84.s301、s302、s303、s304、s305、s306:步骤

85.s401、s402、s403、s404、s405、s406:步骤

86.s501、s502、s503、s504、s505、s506:步骤

87.60:电池取放系统

88.610:推杆

89.611:电池吸盘

90.612:顶销

91.620:托盘

92.630:控制器

93.640:伺服电机

94.650:定位传感器

具体实施方式

95.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

96.实施例1

97.如图1所示,电池取放方法包括以下步骤:

98.步骤s101、预调托盘高度,以使得托盘的靠近目标物的一端与目标物的高度差在阈值范围内,本实施例中具体为:调整托盘的靠近目标物的一端至高于目标物或与目标物平齐。其中,托盘和目标物均用于支撑电池。阈值范围为

±

2mm。

99.步骤s102、控制推杆相对于托盘运动。本实施例中,本步骤s102具体为:控制推杆伸出以推动电池相对于托盘运动,以使得电池从受托盘支撑切换为受目标物支撑。

100.步骤s103、调整托盘高度,以使得托盘的靠近目标物的一端与目标物的高度差在一阈值范围内。本步骤s103中调整托盘高度具体为:以一预设速度调整托盘的高度。该预设速度可以根据电池的结构、尺寸和推杆的推拉速度等因素确定,能够通过简单的方法实现托盘高度的控制。并且,本步骤s103中调整托盘高度具体为:下调托盘的高度。因为在推杆伸出时,由于托盘的承重越来越小,若不主动调节托盘的高度,托盘相较于初始满载时高度会升高;因此可以通过下调托盘的高度来保持对齐。并且,本步骤s103中,使得托盘的靠近目标物的一端与目标物的高度差在一阈值范围内具体为:使得托盘的靠近目标物的一端高于目标物或与目标物平齐。因为推杆伸出时,电池从托盘运动到目标物上,目标物与托盘平齐或者目标物更低能够进一步便于电池的运动。

101.步骤s104:获取定位传感器的定位检测状态。其中,定位检测状态用于表示定位传感器是否检测到定位距离信号,定位距离信号用于表示推杆的定位位置和电池之间的距离。本实施例中,本步骤s104具体为:获取至少两个定位传感器的定位检测状态。其中,至少两个定位传感器间隔设置,可以均设置于推杆的定位位置。至少两个定位传感器使得检测更加准确。

102.步骤s105、判断定位检测状态是否为未检测到定位距离信号。本实施例中,本步骤s105具体为:判断是否至少有一个定位传感器的定位检测状态为未检测到定位距离信号。若是,则执行步骤s106;若否,则继续步骤s104。

103.步骤s106、推杆停止运动并且指示异常信息。定位传感器可以检测推杆是否正常作用于电池,在异常情况下(如在没有电池的情况下),停止运动并且指示异常信息以防错。

104.以上,为了便于描述,步骤s104-s106罗列在步骤s101-s103之后。但是,本领域技术人员应当理解,可替代的实施例中,步骤s104-s106可以在步骤s101-s103之前、与步骤s101-s103同时发生,或者与步骤s101-s103并无明确的先后关系。本发明的其他实施例也是类似情况。

105.以上,换电过程中,实时调整托盘的高度(即理论高度),以保证托盘的末端的高度(即实际高度)与目标物(即电动汽车或电池仓上的电池支撑装置)的高度差在一阈值范围内,从而能够保证电池不会由于托盘与目标物的实际高度差过大而卡住,减小换电失败率。

106.实施例2

107.本实施例的电池取放方法与实施例1大体类似,不同之处主要在于:实施例1的电池取放方法为推杆伸出方法,本实施例的电池取放方法为推杆缩回方法。如图2所示,本实施例的电池取放方法包括以下步骤:

108.步骤s201、预调托盘高度,以使得托盘的靠近目标物的一端与目标物的高度差在阈值范围内,本实施例中具体为:调整托盘的靠近目标物的一端至低于目标物或与目标物平齐。其中,托盘和目标物均用于支撑电池。阈值范围为

±

2mm。

109.步骤s202、控制推杆相对于托盘运动。本实施例中,本步骤s202具体为:控制推杆缩回以拉动电池相对于托盘运动,以使得电池从受目标物支撑切换为受托盘支撑。

110.步骤s203、调整托盘高度,以使得托盘的靠近目标物的一端与目标物的高度差在一阈值范围内。本步骤s203中调整托盘高度具体为:以一预设速度调整托盘的高度。该预设速度可以根据电池的结构、尺寸和推杆的推拉速度等因素确定,能够通过简单的方法实现托盘高度的控制。并且,本步骤s203中调整托盘高度具体为:上调托盘的高度。因为在推杆缩回时,由于托盘的承重越来越大,若不主动调节托盘的高度,托盘相较于初始空载时高度会降低;因此可以通过上调托盘的高度来保持对齐。并且,本步骤s203中,使得托盘的靠近目标物的一端与目标物的高度差在一阈值范围内具体为:使得托盘的靠近目标物的一端低于目标物或与目标物平齐。因为推杆缩回时,电池从目标物运动到托盘上,目标物与托盘平齐或者目标物更高能够进一步便于电池的运动。

111.步骤s204:获取定位传感器的定位检测状态。其中,定位检测状态用于表示定位传感器是否检测到定位距离信号,定位距离信号用于表示推杆的定位位置和电池之间的距离。本实施例中,本步骤s204具体为:获取至少两个定位传感器的定位检测状态。其中,至少两个定位传感器间隔设置。

112.步骤s205、判断定位检测状态是否为未检测到定位距离信号。本实施例中,本步骤s205具体为:判断是否至少有一个定位传感器的定位检测状态为未检测到定位距离信号。若是,则执行步骤s206;若否,则继续步骤s204。

113.步骤s206、推杆停止运动并且指示异常信息。

114.实施例3

115.如图3所示,本实施例的电池取放方法包括以下步骤:

116.步骤s301、预调托盘高度,以使得托盘的靠近目标物的一端与目标物的高度差在阈值范围内。

117.步骤s302、控制推杆相对于托盘运动。

118.步骤s303、调整托盘高度,以使得托盘的靠近目标物的一端与目标物的高度差在一阈值范围内。本实施例中,调整托盘高度具体为:根据推杆的位置,调整托盘的高度;即:可以根据推杆的位置判断电池的位置,从而可以判断托盘承载的重量,从而可以确定托盘的预期高度,从而可以调整托盘高度至预期高度。并且,本步骤s303中,根据驱动推杆运动的伺服电机的参数确定推杆的位置。这样,推杆在伺服电机的驱动下运动,伺服电机的参数较易获取,从而可以方便地确定推杆的位置。

119.步骤s304:获取定位传感器的定位检测状态。

120.步骤s305、判断定位检测状态是否为未检测到定位距离信号。若是,则执行步骤s306;若否,则继续步骤s304。

121.步骤s306、推杆停止运动。

122.实施例4

123.本实施例的电池取放方法与实施例1大体类似,均为推杆伸出方法,不同之处主要在于:调整托盘高度的方式不同。如图4所示,本实施例的电池取放方法包括以下步骤:

124.步骤s401、预调托盘高度,即:调整托盘的靠近目标物的一端至高于目标物或与目标物平齐。

125.步骤s402、控制推杆伸出以推动电池相对于托盘运动,以使得电池从受托盘支撑切换为受目标物支撑。

126.步骤s403、调整托盘高度,具体为:获取托盘的预期运动方向;当定位元件未检测到参照元件时,以与托盘的预期运动方向相反的方向调整托盘的高度。本实施例中,由于推杆伸出,故而托盘的负载变小,托盘的预期运动方向为向上。定位元件和参照元件相对设置,且定位元件和参照元件中一者设于托盘,定位元件和参照元件中的另一者设于目标物。本实施例中,具体地,定位元件为激光定位仪,参照元件为反光板。定位元件可以安装在托盘侧,参照元件可以安装在目标物侧。本步骤s403中,初始时,托盘与目标物对齐(即高度差在阈值范围内),定位元件可以检测到参照元件;随着托盘的负载变小,托盘下压减小(故而预期运动方向为向上);直至定位元件未检测到参照元件,说明托盘与目标物不再对齐(即高度差超过了阈值范围),那么需要将托盘往下调。

127.步骤s404:获取至少两个定位传感器的定位检测状态。

128.步骤s405、判断是否至少有一个定位传感器的定位检测状态为未检测到定位距离信号。若是,则执行步骤s406;若否,则继续步骤s404。

129.步骤s406、推杆停止运动并且指示异常信息。

130.实施例5

131.本实施例的电池取放方法与实施例2大体类似,均为推杆缩回方法,不同之处主要在于:调整托盘高度的方式不同。如图5所示,本实施例的电池取放方法包括以下步骤:

132.步骤s501、预调托盘高度,即:调整托盘的靠近目标物的一端至低于目标物或与目标物平齐。

133.步骤s502、控制推杆缩回以拉动电池相对于托盘运动,以使得电池从受目标物支撑切换为受托盘支撑。

134.步骤s503、调整托盘高度,具体为:获取托盘的预期运动方向;当定位元件未检测到参照元件时,以与托盘的预期运动方向相反的方向调整托盘的高度。本实施例中,由于推杆缩回,故而托盘的负载变大,托盘的预期运动方向为向下。定位元件和参照元件相对设置,且定位元件和参照元件中一者设于托盘,定位元件和参照元件中的另一者设于目标物。本实施例中,具体地,定位元件为激光定位仪,参照元件为反光板。定位元件可以安装在目标物侧,参照元件可以安装在托盘侧。步骤s503中,初始时,托盘与目标物对齐(即高度差在阈值范围内),定位元件可以检测到参照元件;随着托盘的负载变大,托盘下压增多(故而预期运动方向为向下);直至定位元件未检测到参照元件,说明托盘与目标物不再对齐(即高度差超过了阈值范围),那么需要将托盘往上调。

135.步骤s504:获取至少两个定位传感器的定位检测状态。

136.步骤s505、判断是否至少有一个定位传感器的定位检测状态为未检测到定位距离信号。若是,则执行步骤s506;若否,则继续步骤s504。

137.步骤s506、推杆停止运动并且指示异常信息。

138.实施例6

139.如图6-7所示,一种电池取放系统60,其包括:推杆610、托盘620、控制器630、伺服电机640、定位传感器650(具体为至少两个定位传感器650)。托盘620和目标物均用于支撑电池,推杆610用于作用于电池以使得电池在受托盘620支撑和受目标物支撑之间切换。推杆610具有电池吸盘611和顶销612,用于与电池实现互相定位和固定。目标物为电动汽车的电池支撑装置或电池仓的电池支撑装置。伺服电机640用于驱动推杆610运动(具体为垂直于图7所在平面运动)。至少两个定位传感器650间隔设置。

140.本实施例6的电池取放系统60具体可用于执行实施例1至实施例5中的电池取放方法。

141.控制器630用于控制推杆610相对于托盘620运动;并且控制器630用于调整托盘620高度,以使得托盘620的靠近目标物的一端与目标物的高度差在一阈值范围内。阈值范围为

±

2mm。

142.其中,控制器630用于以一预设速度调整托盘620的高度;或者,控制器630用于根据伺服电机640的参数确定推杆610的位置,并且用于根据推杆610的位置,调整托盘620的高度;或者控制器630用于获取托盘620的预期运动方向,并且用于在定位元件未检测到参照元件时,以与托盘620的预期运动方向相反的方向调整托盘620的高度。其中,当托盘620的负载变大时,托盘620的预期运动方向为向下,当托盘620的负载变小时,托盘620的预期运动方向为向上;定位元件和参照元件相对设置,且定位元件和参照元件中一者设于托盘620,定位元件和参照元件中的另一者设于目标物。定位元件为激光定位仪,参照元件为反

光板。

143.控制器630用于控制推杆610相对于托盘620运动,包括:控制器630用于控制推杆610伸出以推动电池相对于托盘620运动,以使得电池从受托盘620支撑切换为受目标物支撑;和/或,控制器630用于控制推杆610缩回以拉动电池相对于托盘620运动,以使得电池从受目标物支撑切换为受托盘620支撑。控制器630用于在推杆610伸出时,使得托盘620的靠近目标物的一端高于目标物或与目标物平齐;和/或,控制器630用于在推杆610缩回时,使得托盘620的靠近目标物的一端低于目标物或与目标物平齐。

144.控制器630用于调整托盘620高度,包括:控制器630用于在推杆610伸出时,下调托盘620的高度;和/或,控制器630用于在推杆610缩回时,上调托盘620的高度。

145.控制器630还用于在控制推杆610相对于托盘620运动之前,预调托盘620高度,以使得托盘620的靠近目标物的一端与目标物的高度差在阈值范围内。控制器630用于在控制推杆610相对于托盘620运动之前,预调托盘620高度,包括:控制器630用于在推杆610伸出之前,调整托盘620的靠近目标物的一端至高于目标物或与目标物平齐;和/或,控制器630用于在推杆610缩回之前,调整托盘620的靠近目标物的一端至低于目标物或与目标物平齐。

146.控制器630还用于获取定位传感器650的定位检测状态;定位检测状态用于表示定位传感器650是否检测到定位距离信号,定位距离信号用于表示推杆610的定位位置和电池之间的距离。控制器630还用于判断定位检测状态是否为未检测到定位距离信号,若是,则停止推杆610运动和/或指示异常信息。

147.控制器630用于获取至少两个定位传感器650的定位检测状态;并且控制器630用于判断定位检测状态是否为未检测到定位距离信号具体为:控制器630用于判断是否至少有一个定位传感器650的定位检测状态为未检测到定位距离信号。

148.在本发明的描述中,一个实施例可能配有多张附图,同一实施例中的同一部件的附图标记不一定在每一张附图中均标出;但是本领域技术人员应当理解,在对实施例中的某一张或多张附图进行描述的时候,可以结合该实施例中的其他附图加以理解;本领域技术人员应当理解,在未指明文字具体对应的是哪一张附图时,可以结合该实施例中的所有附图加以理解。

149.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

150.虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1