一种副仪表板前安装支架的制作方法

1.本实用新型涉及汽车配件技术领域,具体涉及一种副仪表板前安装支架。

背景技术:

2.随着社会的进步,经济的发展和人们生活水平的提高,轿车等乘用车已经越来越普及,越来越多的进入到百姓家庭,已经逐渐成为代步工具,为人们的出行带来便利。随着汽车在人们生活中的普及,汽车的舒适性、安全性、差异性越来越受关注,其中,副仪表板是消费者关注的重点项目之一。

3.现有的副仪表板前安装支架上多通过自攻牙后与螺栓配合将副仪表板固定,而在加工过程中攻牙出现失误时则会导致副仪表板前安装支架整体报废,造成资源浪费。

4.因此,有必要提供一种技术方案来解决上述问题。

技术实现要素:

5.本实用新型提供一种副仪表板前安装支架,旨在解决现有的副仪表板前安装支架上多通过自攻牙后与螺栓配合将副仪表板固定,而在加工过程中攻牙出现失误时则会导致副仪表板前安装支架整体报废,造成资源浪费的问题。

6.为实现上述目的,本实用新型提供一种副仪表板前安装支架,包括一体成型的前端板以及设于所述前端板两端的两侧板,其中:

7.所述侧板与所述前端板的连接处设有凹陷形成的加强筋;所述侧板上设有向靠近所述前端板一侧凹陷形成的定位槽,所述定位槽中部开设有贯穿所述侧板的方形孔,所述方形孔内安装有卡扣部件;所述卡扣部件包括顶板,所述顶板设于所述侧板远离所述前端板的一侧,并与所述定位槽的内壁相贴触,该顶板两端分别向靠近所述前端板的一侧延伸出弹性压片,所述弹性压片远离所述顶板的一端向所述顶板的中部倾斜设置,所述顶板中部开设有圆孔,两所述弹性压片远离所述顶板一端的间距小于所述圆孔的直径,两所述弹性压片远离所述顶板的一端向外翻折形成挡片,所述挡片的端部与所述侧板相贴触,且两所述挡片的最大间距大于所述方形孔的宽度。

8.更为具体的,所述弹性压片的中部开设有伸入孔,所述挡片的端部延伸出夹片,所述夹片向内弯折并沿所述伸入孔伸至两所述弹性压片之间,该夹片中部与所述侧板相贴触,且两所述夹片间的最小间距小于所述圆孔的直径。

9.更为具体的,所述顶板在所述圆孔的外侧开设有与所述圆孔相连通的缺口。

10.更为具体的,所述前端板上开设有安装孔,所述安装孔的外侧设有带焊接片的螺母,所述螺母通过所述焊接片焊接在所述前端板上,该螺母中部设有螺孔,其位置与所述安装孔相对应,且所述螺母直径小于所述安装孔的直径。

11.更为具体的,所述侧板的中部设有向远离所述前端板一侧凸起形成的加强结构。

12.更为具体的,所述前端板和所述侧板的外缘均设有翻边。

13.更为具体的,所述前端板和所述侧板上均设有向外延伸形成的折板,所述折板上

开设有腰型孔。

14.更为具体的,所述副仪表板前安装支架由金属材料制成。

15.本实用新型所涉及的一种副仪表板前安装支架的技术效果为:

16.本技术采用卡扣部件的设计,螺栓穿过圆孔后通过两弹性压片进行压合,以此实现螺栓的固定,进而实现副仪表板前安装支架与副仪表板间的固定,该设计使副仪表板安装支架上无需再进行攻牙工作,避免副仪表板前安装支架因攻牙而导致报废,即避免材料的浪费。

附图说明

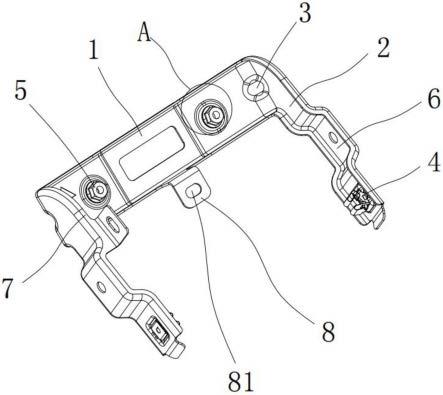

17.图1为本实用新型所涉及的一种副仪表板前安装支架的结构示意图;

18.图2为图1中a处的放大示意图;

19.图3为本实用新型所涉及的一种副仪表板前安装支架的局部示意图;

20.图4为图2中b处的放大示意图;

21.图5为本实用新型所涉及的一种副仪表板前安装支架中卡扣部件的结构示意图。

22.图中标记:

23.1—前端板;11—安装孔;2—侧板;21—定位槽;22—方形孔;3—加强筋;4—卡扣部件;41—顶板;42—弹性压片;43—圆孔;44—挡片;45—伸入孔;46—夹片;47—缺口;5—螺母;51—焊接片;6—加强结构;7—翻边;8—折板;81—腰型孔;

具体实施方式

24.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

25.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者可能同时存在居中元件;当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

26.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

27.在本发明实施例的描述中,需要理解的是,“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

28.为了更清楚地说明本发明的技术方案,以下提供一优选实施例,具体参阅图1~图5,一种副仪表板前安装支架,包括一体成型的前端板1以及设于所述前端板1两端的两侧板2,其中:

29.所述侧板2与所述前端板1的连接处设有凹陷形成的加强筋3;所述侧板2上设有向靠近所述前端板1一侧凹陷形成的定位槽21,所述定位槽21中部开设有贯穿所述侧板2的方

形孔22,所述方形孔22内安装有卡扣部件4;所述卡扣部件4包括顶板41,所述顶板41设于所述侧板2远离所述前端板1的一侧,并与所述定位槽21的内壁相贴触,该顶板41两端分别向靠近所述前端板1的一侧延伸出弹性压片42,所述弹性压片42远离所述顶板41的一端向所述顶板41的中部倾斜设置,所述顶板41中部开设有圆孔43,两所述弹性压片42远离所述顶板41一端的间距小于所述圆孔43的直径,两所述弹性压片42远离所述顶板41的一端向外翻折形成挡片44,所述挡片44的端部与所述侧板2相贴触,且两所述挡片44的最大间距大于所述方形孔22的宽度。

30.在本实施例中,采用所述卡扣部件4的设计,螺栓穿过所述圆孔43后通过两所述弹性压片42进行压合,以此实现螺栓的固定,进而实现副仪表板前安装支架与副仪表板间的固定,该设计使副仪表板安装支架上无需再进行攻牙工作,避免副仪表板前安装支架因攻牙而导致报废,即避免材料的浪费。

31.进一步的,在本实施例中,所述卡扣部件4的安装时,将所述弹性压片42远离所述顶板41的第一端沿所述方形孔22伸入,受所述方形孔22的孔径影响,两所述挡片44逐渐发生弹性形变而向内侧压缩,当所述挡片44完全穿过所述方形孔22后,两所述挡片44向外弹出,此时,所述顶板41和所述挡片44分别与所述侧板2的两侧相贴触,进而使所述卡扣部件4固定于所述侧板2上。

32.传统的副仪表板前安装支架多采用独立的两个侧架与副仪表板连接,该设计容易导致副仪表板不稳定,故在本实施例中,采用所述前端板1和两所述侧板2一体成型的设计,且所述侧板2与所述前端板1的连接处设有凹陷形成的加强筋3,该设计不仅提高了副仪表板前安装支架的稳定性,同时减少了零件数量。

33.作为本实施例的优选方案,所述弹性压片42的中部开设有伸入孔45,所述挡片44的端部延伸出夹片46,所述夹片46向内弯折并沿所述伸入孔45伸至两所述弹性压片42之间,该夹片46中部与所述侧板2相贴触,且两所述夹片46间的最小间距小于所述圆孔43的直径。两所述夹片46的设计为螺栓进一步的进行夹合固定,以此提高螺栓的稳定性。

34.作为本实施例的优选方案,所述顶板41在所述圆孔43的外侧开设有与所述圆孔43相连通的缺口47。所述缺口47的开设使得选取螺栓时可选用栓体直径大于圆孔43直径的螺栓,当螺栓装入所述圆孔43内时,所述螺栓可沿所述缺口47将圆孔43撑至外径改变至与螺栓相适配,以保证螺栓的稳定,该设计避免了难以加工出与所述圆孔43完全适配的螺栓,即螺栓的栓体与圆孔43间容易存在间隙,螺栓无法保持稳定的情况出现。

35.作为本实施例的优选方案,所述前端板1上开设有安装孔11,所述安装孔11的外侧设有带焊接片51的螺母5,所述螺母5通过所述焊接片51焊接在所述前端板1上,该螺母5中部设有螺孔,其位置与所述安装孔11相对应,且所述螺母5直径小于所述安装孔11的直径。所述螺母5的设计使得所述前端板1上无需攻牙即可与副仪表板连接。

36.作为本实施例的优选方案,所述侧板2的中部设有向远离所述前端板1一侧凸起形成的加强结构6。

37.作为本实施例的优选方案,所述前端板1和所述侧板2的外缘均设有翻边7。所述翻边7的设计提高了所述前端板1和所述侧板2自身的结构强度。

38.作为本实施例的优选方案,所述前端板1和所述侧板2上均设有向外延伸形成的折板8,所述折板8上开设有腰型孔81。所述腰型孔81用于供与副仪表板连接的线束通过。

39.作为本实施例的优选方案,所述副仪表板前安装支架由金属材料制成。具体的,在本实施例中,所述副仪表板前安装支架由铁制成。

40.本实用新型所涉及的一种副仪表板前安装支架,通过合理的结构设置,解决了现有的副仪表板前安装支架上多通过自攻牙后与螺栓配合将副仪表板固定,而在加工过程中攻牙出现失误时则会导致副仪表板前安装支架整体报废,造成资源浪费的问题。

41.以上所述仅为本实用新型较佳的实施例而已,其结构并不限于上述列举的形状,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1