轨道车用远程控制的制动集成阀板模块的制作方法

1.本实用新型属于车辆制动技术领域,具体涉及一种轨道车用远程控制的制动集成阀板模块。

背景技术:

2.轨道工程车辆在钢铁、冶金等行业广泛应用,随着智能化、自动化生产技术的发展,此类行业对轨道工程车辆提出了无人自动驾驶和遥控驾驶的需求,并且对于在铁路局应用的道岔运输车、轨道板更换车等在站内单机用于短距离物料运输,也提出遥控驾驶的需求。而目前各类轨道工程车辆的制动系统多以机械式空气制动系统为主,比如jz-7型制动系统、103型分配阀、120型分配阀等,这些传统的制动系统都未设置有电气控制及检测元件,无法接受电气指令控制,因此都无法直接改造以满足无人驾驶和遥控驾驶的需求。并且对于各施工单位已有车型的改造,各单位均要求远程制动控制装置能模块化设计安装以减少原车改动项点。综上,各施工单位对于新造或改造车辆对制动系统远程控制的需求如下:1、适用范围广,比如对配置有jz-7型制动系统、103型分配阀、120型分配阀等车辆都可进行改造或直接配置在新设计车辆上;2、模块化设计和装配,外型尺寸小,不过多占用空间;3、功能集成度高,单个模块既能实现无人驾驶制动控制,也能实现遥控驾驶制动控制;4、与原车驾控制动系统完全相互隔离,功能互不影响。

3.目前行业内现有的一种改造方法,如专利号为cn207984870u的实用新型专利《jz-7型空气制动机电控比例阀闭环无极制动装置》,是在jz-7型制动系统原理上增加了部分电气控制元件和检测元件以实现遥控制动控制,但是其仅适用于jz-7型制动系统,无法推广至配置103型分配阀、120型分配阀等制动系统的车辆,并且此专利方案的元器件集成度低,部分元件散装在jz-7型制动系统相关管路上,部分元件与jz-7型制动系统共用,未与原车驾控jz-7型制动系统相互隔离,且已有旧车型改造时变动项点多,其可靠性尚待论证。有鉴于此,设计一款满足上述4个需求的远程控制的制动集成阀板模块装置,并简化结构,便于布置、检修和维护,是亟待解决的技术问题。因此提出改进。

技术实现要素:

4.本实用新型解决的技术问题:提供一种轨道车用远程控制的制动集成阀板模块,本实用新型能够模块化安装于配置有jz-7型制动系统、103型分配阀、120型分配阀等新造或改造车辆上,有效解决无人驾驶和遥控驾驶的制动控制问题。

5.本实用新型采用的技术方案:轨道车用远程控制的制动集成阀板模块,包括集成气路板,所述集成气路板上部固定有总风管座、调压阀、压力表、电磁阀、消音器ⅰ、塞门ⅱ、制动缸压力传感器、制动缸管座、驾控制动系统制动缸管座、第一梭阀、第二梭阀、塞门ⅳ、气控阀、缓冲风缸、电气比例阀、总风压力传感器、消音器ⅱ、塞门ⅲ、塞门ⅰ;所述集成气路板内部设有将各部件连通的气道;

6.所述总风管座、塞门ⅰ、调压阀、压力表、电磁阀、塞门ⅱ和第一梭阀a输入口通过气

道依次连通形成第一组气路;所述总风管座、总风压力传感器、塞门ⅲ、电气比例阀、缓冲风缸和气控阀的预控压力口通过气道依次连通形成第二组气路;所述总风管座、气控阀、塞门ⅳ和第一梭阀b输入口通过气道依次连通形成第三组气路;

7.所述第一梭阀c输出口与第二梭阀b输入口相通,所述第二梭阀a输入口接驾控制动系统制动缸管座,第二梭阀c输出口接制动缸管座和制动缸压力传感器。

8.对上述技术方案的进一步限定,所述电磁阀和第一梭阀之间设置有带排风功能的板式安装结构的塞门ⅱ,所述气控阀和第一梭阀之间设置有带排风功能的板式安装结构的塞门ⅳ;所述电气比例阀和气控阀之间设置有缓冲风缸;所述电磁阀通过气道连通有消音器ⅰ,所述电气比例阀通过气道连通有消音器ⅱ;所述气控阀为气控两位三通换向阀。

9.对上述技术方案的进一步限定,所述集成气路板内部的气道包括气道a、气道b、气道c、气道d、气道e、气道f、气道g、气道h、气道i、气道j、气道k、气道l、气道m、气道n;

10.所述气道a一端为用于安装总风管座总风管座接口,所述气道a另一端为用于与气控阀的p口接通的气控阀p接口,所述气道a上还连通有用于与塞门ⅰ的p口接通的塞门ⅰp接口、与总风压力传感器接通的总风压力传感器接口、以及与塞门ⅲ的p口接通的塞门ⅲp接口;

11.所述气道b一端为与调压阀的进口接通的调压阀进口,所述气道b另一端为与塞门ⅰ的a口接通的塞门ⅰa接口;

12.所述气道c一端为调压阀的出口接通的调压阀出口,所述气道c另一端为与电磁阀的p口接通的电磁阀p接口,所述气道c上设有用于接通压力表的压力表接口;

13.所述气道d一端为与电磁阀的o口接通的电磁阀o接口,所述气道d另一端为与消音器ⅰ接通的消音器ⅰ接口;

14.所述气道e一端为与电磁阀的a口接通的电磁阀a接口,所述气道e另一端为与塞门ⅱ的p口接通的塞门ⅱp接口;

15.所述气道f一端为与塞门ⅱ的a口接通的塞门ⅱa接口,所述气道f另一端为与第一梭阀的a口接通的第一梭阀a接口;

16.所述气道g一端为与制动缸管座接通的制动缸管座接口,所述气道g另一端为与第二梭阀的c口接通的第二梭阀c接口,所述气道g上设有用于接通制动缸压力传感器的制动缸压力传感器接口;

17.所述气道h一端为与驾控制动系统制动缸管座接通的驾控制动系统制动缸管座接口,所述气道h另一端为与第二梭阀的a口接通的第二梭阀a接口;

18.所述气道i一端为与第一梭阀的c口接通的第一梭阀c接口,所述气道i另一端为与第二梭阀的b口接通的第二梭阀b接口;

19.所述气道j一端为与第一梭阀的b口接通的第一梭阀b接口,所述气道j另一端为与塞门ⅳ的a口接通的塞门ⅳa接口;

20.所述气道k一端为气控阀a口接通的气控阀a接口,所述气道k另一端为与塞门ⅳ的p口接通的塞门ⅳp接口;

21.所述气道l一端为与气控阀的预控口接通的气控阀预控接口,所述气道l一端为与电气比例阀出风口接通的电气比例阀出风接口,所述气道l上设有与缓冲风缸接通的缓冲风缸接口;

22.所述气道m一端用于与电气比例阀排风口接通的电气比例阀排风接口,所述气道m另一端用于连通消音器ⅱ的消音器ⅱ接口;

23.所述气道n一端用于连通电气比例阀进风口的电气比例阀进风接口,所述气道n另一端为与塞门ⅲ的a口接通的塞门ⅲa接口。

24.对上述技术方案的进一步限定,所述集成气路板由气路板a和气路板b两块铝合金板钎焊制成,所述气路板b一个外表面对应各气道加工有气槽,所述气路板a加工为平板结构,所述气路板a覆盖在气路板b加工有气槽的面后钎焊且各气槽四周被封闭形成各气道。

25.本实用新型与现有技术相比的优点:

26.1、本方案模块化设计和装配程度高,外型尺寸小,不过多占用空间,适用范围广,对配置有jz-7型制动系统、103型分配阀、120型分配阀等车辆都可进行改造或直接配置在新设计车辆上;

27.2、本方案功能集成度高,单个模块既能实现无人驾驶制动控制,也能实现遥控驾驶制动控制;

28.3、本方案由微机控制系统进行控制,在闭环无级控制的基础上增加了紧急制动冗余,且失电紧急制动,安全可靠性高,与原车驾控制动系统完全相互隔离,功能互不影响。

附图说明

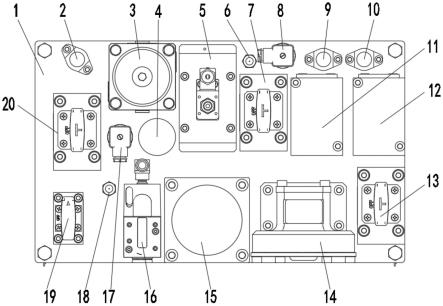

29.图1为本实用新型的结构主视图;

30.图2为本实用新型的结构左视图;

31.图3为本实用新型的结构右视图;

32.图4为本实用新型中集成气路板的结构主视图;

33.图5为本实用新型中集成气路板的结构右视图;

34.图6为本实用新型中集成气路板的机构左视图;

35.图7为本实用新型中集成气路板内部气道示意图;

36.图8为本实用新型中实施例1的原理图;

37.图9为本实用新型中实施例2的原理图;

38.图10为本实用新型中实施例3的原理图。

具体实施方式

39.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

40.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个......”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

41.请参阅图1-10,详述本实用新型的实施例。

42.实施例1:轨道车用远程控制的制动集成阀板模块,如图1-3所示,包括集成气路板1,所述集成气路板1上部固定有总风管座2、调压阀3、压力表4、电磁阀5、消音器ⅰ6、塞门ⅱ7、制动缸压力传感器8、制动缸管座9、驾控制动系统制动缸管座10、第一梭阀11、第二梭阀12、塞门ⅳ13、气控阀14、缓冲风缸15、电气比例阀16、总风压力传感器17、消音器ⅱ18、塞门ⅲ19、塞门ⅰ20;所述集成气路板1内部设有将各部件连通的气道;

43.所述总风管座2、塞门ⅰ20、调压阀3、压力表4、电磁阀5、塞门ⅱ7和第一梭阀11a输入口通过气道依次连通形成第一组气路;所述总风管座2、总风压力传感器17、塞门ⅲ19、电气比例阀16、缓冲风缸15和气控阀14的预控压力口通过气道依次连通形成第二组气路;所述总风管座2、气控阀14、塞门ⅳ13和第一梭阀11b输入口通过气道依次连通形成第三组气路。

44.所述制动集成阀板模块气源由总风管座2输入,第一组气路经塞门ⅰ20、调压阀3、压力表4、电磁阀5、塞门ⅱ7后进入第一梭阀11a输入口。第二组气路经总风压力传感器17、塞门ⅲ19、电气比例阀16、缓冲风缸15后进入气控阀14的预控压力口。第三组气路经气控阀14进气口和塞门ⅳ13后进入第一梭阀11b输入口。第二组气路和第三组气路联合实现对制动缸压力无级制动控制。

45.所述第一梭阀11c输出口与第二梭阀12b输入口相通,所述第二梭阀12a输入口接驾控制动系统制动缸管座10,第二梭阀12c输出口接制动缸管座9和制动缸压力传感器8。

46.所述电磁阀5、制动缸压力传感器8、电气比例阀16和总风压力传感器17均接入微机控制系统;所述电磁阀5和第一梭阀11之间设置有带排风功能的板式安装结构的塞门ⅱ7,所述气控阀14和第一梭阀11之间设置有带排风功能的板式安装结构的塞门ⅳ13;所述电气比例阀16和气控阀14之间设置有缓冲风缸15;所述电磁阀5通过气道连通有消音器ⅰ6,所述电气比例阀16通过气道连通有消音器ⅱ18;所述气控阀14为气控两位三通换向阀,当预控口压力变化时,输出口压力跟随同步变化。

47.如图4-6所示,所述集成气路板1由气路板a和气路板b两块铝合金板钎焊制成,所述气路板b一个外表面对应各气道加工有气槽,所述气路板a加工为平板结构,所述气路板a覆盖在气路板b加工有气槽的面后钎焊且气槽四周被封闭形成气道。焊接后,在气路板b的c表面加工气路接口、零部件接口及贯穿气路板a、b的通孔接口。所述贯穿气路板a、b的通孔接口用于制动集成阀板模块整体安装。各所述气路接口、各所述零部件接口之间的连接气道及穿气路板a、b的通孔接口均集成于集成气路板1上。

48.具体的,集成气路板1中的气道及接口如图7所示。所述集成气路板1内部的气道包括气道a1-1、气道b1-2、气道c1-3、气道d1-4、气道e1-5、气道f1-6、气道g1-7、气道h1-8、气道i1-9、气道j1-10、气道k1-11、气道l1-12、气道m1-13、气道n1-14;

49.所述气道a1-1一端为用于安装总风管座2总风管座接口1-1-2,所述气道a1-1另一端为用于与气控阀14的p口接通的气控阀p接口1-1-14,所述气道a1-1上还连通有用于与塞门ⅰ20的p口接通的塞门ⅰp接口1-1-20、与总风压力传感器17接通的总风压力传感器接口1-1-17、以及与塞门ⅲ19的p口接通的塞门ⅲp接口1-1-19;

50.所述气道b1-2一端为与调压阀3的进口接通的调压阀进口1-2-3,所述气道b1-2另一端为与塞门ⅰ20的a口接通的塞门ⅰa接口1-2-20;

51.所述气道c1-3一端为调压阀3的出口接通的调压阀出口1-3-3,所述气道c1-3另一

端为与电磁阀5的p口接通的电磁阀p接口1-3-5,所述气道c1-3上设有用于接通压力表4的压力表接口1-3-4;

52.所述气道d1-4一端为与电磁阀5的o口接通的电磁阀o接口1-4-5,所述气道d1-4另一端为与消音器ⅰ6接通的消音器ⅰ接口1-4-6;

53.所述气道e1-5一端为与电磁阀5的a口接通的电磁阀a接口1-5-5,所述气道e1-5另一端为与塞门ⅱ7的p口接通的塞门ⅱp接口1-5-7;

54.所述气道f1-6一端为与塞门ⅱ7的a口接通的塞门ⅱa接口1-6-7,所述气道f1-6另一端为与第一梭阀11的a口接通的第一梭阀a接口1-6-11;

55.所述气道g1-7一端为与制动缸管座9接通的制动缸管座接口1-7-9,所述气道g1-7另一端为与第二梭阀12的c口接通的第二梭阀c接口1-7-12,所述所述气道g1-7上设有用于接通制动缸压力传感器8的制动缸压力传感器接口1-7-8;

56.所述气道h1-8一端为与驾控制动系统制动缸管座10接通的驾控制动系统制动缸管座接口1-8-10,所述气道h1-8另一端为与第二梭阀12的a口接通的第二梭阀a接口1-8-12;

57.所述气道i1-9一端为与第一梭阀11的c口接通的第一梭阀c接口1-9-11,所述气道i1-9另一端为与第二梭阀12的b口接通的第二梭阀b接口1-9-12;

58.所述气道j1-10一端为与第一梭阀11的b口接通的第一梭阀b接口1-10-11,所述气道j1-10另一端为与塞门ⅳ13的a口接通的塞门ⅳa接口1-10-13

59.所述气道k1-11一端为气控阀14a口接通的气控阀a接口1-11-14,所述气道k1-11另一端为与塞门ⅳ13的p口接通的塞门ⅳp接口1-11-13;

60.所述气道l1-12一端为与气控阀14的预控口接通的气控阀预控接口1-12-14,所述气道l1-12一端为与电气比例阀16出风口接通的电气比例阀出风接口1-12-16,所述气道l1-12上设有与缓冲风缸15接通的缓冲风缸接口1-12-15;

61.所述气道m1-13一端用于与电气比例阀16排风口接通的电气比例阀排风接口1-13-16,所述气道m1-13另一端用于连通消音器ⅱ18的消音器ⅱ接口1-13-18;

62.所述气道n1-14一端用于连通电气比例阀16进风口的电气比例阀进风接口1-14-16,所述气道n1-14另一端为与塞门ⅲ19的a口接通的塞门ⅲa接口1-14-19。

63.本实施例工作原理:

64.①

车辆驾控模式工作原理

65.车辆在驾控模式下,微机控制系统输出常通电指令给电磁阀5,电磁阀a口和o口相通至大气,微机控制系统对电气比例阀16无控制电流信号输出,气控阀14a口和o口相通至大气,第一梭阀11a口和b口都通大气,第二梭阀12b口通大气,车辆制动由驾控制动系统通过第二梭阀12a口再经c口充风至制动缸,实现车辆制动,缓解时气路流向相反。

66.②

遥控驾驶模式或无人自动驾驶模式工作原理

67.车辆在进入遥控驾驶模式或无人自动驾驶模式后驾控制动系统处于缓解位,第二梭阀12a输入口通大气,制动集成阀板模块受微机控制系统的控制。微机控制系统输出常通电指令给电磁阀5,电磁阀a口和o口相通至大气,第一梭阀11a口通大气。车辆的制动与缓解由本实用新型所述的第二条和第三条气路控制。车辆缓解时,遥控驾驶系统或无人自动驾驶系统给微机控制系统输入缓解指令,微机控制系统对电气比例阀16无控制信号电流输

出,气控阀14a口和o口相通至大气,制动缸压力空气排大气,车辆缓解。车辆制动时,遥控驾驶系统或无人自动驾驶系统给微机控制系统输入制动指令,微机控制系统对电气比例阀16输出4~20ma的模拟量控制信号,气控阀14a口根据电流信号大小输出对应压力充入制动缸,可实现制动缸压力无级控制,制动缸压力传感器8实时反馈制动缸压力至微机控制系统,微机控制系统实时调整制动缸压力,形成制动缸压力的闭环控制。

68.③

故障导向安全工作原理

69.a、车辆在驾控模式下,可手动关闭塞门ⅱ7和塞门ⅳ13以彻底隔离制动集成阀板模块,此时第二梭阀12b口通大气,车辆制动由驾控制动系统通过第二梭阀12a口再经c口充风至制动缸,只有驾控模式下的制动系统有效,提高了驾控模式的安全性。

70.b、第一组控制气路为紧急制动冗余控制气路,遥控驾驶模式或无人自动驾驶模式下制动时,制动缸压力传感器8反馈压力异常时,由微机自动触发紧急制动命令,此时电磁阀5断电,电磁阀p口和a口相通,第一梭阀11a口输入压缩空气,压力大小由调压阀3设定,并与b口压缩空气比较后输入制动缸,压力大者有效。

71.c、遥控驾驶模式或无人自动驾驶模式下微机控制系统异常断电时,电磁阀5失电,自动触发紧急制动。

72.d、遥控驾驶模式或无人自动驾驶模式下,总风压力传感器17反馈压力低于设定值时,自动触发紧急制动,电磁阀5失电,车辆紧急制动。

73.e、调压阀3、电磁阀5任一异常时,手动关闭塞门ⅰ20和塞门ⅱ7可将其隔离,不影响驾控制动操作,也不影响遥控驾驶模式或无人自动驾驶模式无级制动控制操作。

74.f、气控阀14、电气比例阀16任一异常时,手动关闭塞门ⅲ19和塞门ⅳ13可将其隔离,不影响驾控制动操作,也不影响遥控驾驶模式或无人自动驾驶模式紧急制动控制操作。

75.本实用新型具有以下两种替代实施方案:

76.实施例2:本实施例中的制动集成阀板模块是在上述实施例1的基础上做如下改变:如图9所示,塞门ⅱ7a口接第一梭阀11a输入口,缓冲风缸15接塞门ⅳ13p口,塞门ⅳ13a口接第一梭阀11b输入口,第一梭阀11c输入口接气控阀14的预控压力口,气控阀14a口接第一梭阀11b输入口。

77.工作原理:所述制动集成阀板模块气源由总风管座2输入,第一组气路经塞门ⅰ20、调压阀3、压力表4、电磁阀5、塞门ⅱ7后进入第一梭阀11a输入口。第二组气路经总风压力传感器17、塞门ⅲ19、电气比例阀16、缓冲风缸15、塞门ⅳ13后进入第一梭阀11b输入口。第三组气路经气控阀14后进入第二梭阀12b输入口。第一梭阀11c输出口与气控阀14的预控压力口相通。第二梭阀12a输入口接驾控制动系统制动缸管10,第二梭阀12c输出口接制动缸管9和制动缸压力传感器8。第二组气路和第三组气路联合实现对制动缸压力无级制动控制,第一组气路和第三组气路联合实现车辆紧急制动冗余控制。

78.实施例3:本实施例中的制动集成阀板模块是在上述实施例1的基础上做如下改变:如图10所示,增加一个气控阀14,电磁阀5a口接气控阀14的预控压力口,气控阀14a口接塞门ⅱ7的p口。

79.工作原理:所述制动集成阀板模块气源由总风管座2输入,第一组气路经塞门ⅰ20、调压阀3、压力表4、电磁阀5后进入气控阀14的预控压力口。第二组气路经气控阀14、塞门ⅱ7后进入第一梭阀11a输入口。第三组气路经总风压力传感器17、塞门ⅲ19、电气比例阀16、

缓冲风缸15后进入气控阀14的预控压力口。第四组气路经气控阀14、塞门ⅳ13后进入第一梭阀11b输入口。第一梭阀11c输出口与第二梭阀12b输入口相通。第二梭阀12a输入口接驾控制动系统制动缸管,第二梭阀12c输出口接制动缸管和制动缸压力传感器8。第三组气路和第四组气路联合实现对制动缸压力无级制动控制,第一组气路和第二组气路联合实现车辆紧急制动冗余控制。

80.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

81.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1