一种舒适型LTC轮胎花纹的制作方法

一种舒适型ltc轮胎花纹

技术领域

1.本实用新型属于轮胎技术领域,具体涉及一种舒适型ltc轮胎花纹。

背景技术:

2.随着汽车市场的发展,汽车使用者的数量不断增加,人们也对汽车的舒适性能提出了更高要求,这其中主要包括乘坐舒适性以及驾驶舒适性。轮胎作为汽车与地面唯一接触的零部件,对驾驶及乘坐舒适性有着重要的影响,起到非常关键的作用。另外,根据资料显示,轮胎工作时产生的能量损耗约占汽车总能量损耗的5~15%,具体消耗量由于行驶道路不同而存在差异,如果轮胎滚阻降低10%大约可以减少车辆燃油约2%,因此降低轮胎滚阻可以达到一定程度的节能减排效果。基于上述问题考虑,设计一种低滚阻、能耗低的舒适型轮胎具有很高的实用价值。

技术实现要素:

3.本实用新型的目的在于解决现有技术中存在的上述问题,提出了一种舒适型ltc轮胎花纹,通过复合节距、消音槽及花纹块设计,在降低轮胎震动及噪音的同时也降低了能量的损失和消耗,兼顾一定的燃油经济性,在提升驾乘人员的舒适感的同时也提升了安全性能。

4.本实用新型的技术方案是:

5.一种舒适型ltc轮胎花纹,包括四条沿胎面周向分布的纵直沟,四条纵直沟将胎面依次划分为第一胎肩花纹块、第一胎冠花纹块、中间花纹块、第二胎冠花纹块和第二胎肩花纹块,所述中间花纹块周向设置于胎面中心位置;所述轮胎花纹为复合节距设计,其中,所述第一胎冠花纹块和第二胎冠花纹块均由若干个大节距周向排列而成,每个大节距花纹块上设有一消音槽;所述中间花纹块和第一胎肩花纹块、第二胎肩花纹块上包括三种尺寸大小不同的小节距,分别为第一节距、第二节距和第三节距,所述第一节距、第二节距和第三节距沿轮胎周向依次排列,其宽度依次增加,所述大节距的宽度为相邻两个小节距宽度的和。

6.进一步的,所述小节距中相邻两个节距的宽度比例为0.85~0.92,所述消音槽沿从第一节距到第二节距的方向,其深度及宽度均为渐进式变化。

7.进一步的,所述大节距上居中位置设置消音槽,所述消音槽为不规则箭头形;所述大节距上还设置有加强筋、钢片槽组k3以及两个横向沟槽,所述钢片槽组k3包括第一钢片、第二钢片和第三钢片,所述横向沟槽包括沟槽b和沟槽c,所述沟槽b和沟槽c位于消音槽的同侧;所述消音槽一端连接第一钢片,第一钢片连接沟槽b,其另一端则依次连接加强筋和沟槽c;所述第二钢片和第三钢片的倾斜角度相同,与纵沟的夹角为50

°±5°

。

8.进一步的,所述中间花纹块上居中设置一纵向细沟槽,所述细沟槽的两侧间隔设置钢片槽k2,钢片槽k2连接细沟槽和纵直沟,所述钢片槽k2倾斜设置且与纵直沟呈65

°±5°

夹角;所述钢片槽k2对面设置一沟槽a,沟槽a与钢片槽k2之间间隔细沟槽。

9.进一步的,胎肩花纹块的每个小节距上均设有两个钢片槽k1和一个肩部横向沟槽,钢片槽k1倾斜设置且与纵直沟呈70

°±5°

夹角,肩部横向沟槽与钢片槽k1相连,且其宽度为所在小节距宽度的10

±

2%。

10.进一步的,所述第一胎肩花纹块与第二胎肩花纹块呈中心对称,所述第一胎冠花纹块与第二胎冠花纹块呈中心对称。

11.进一步的,所述第一胎肩花纹块和第二胎肩花纹块的宽度相同,为花纹接地面宽度taw的19%

±

1.5%;所述中间花纹块与第一胎冠花纹块和第二胎冠花纹块的宽度相同,为花纹接地面宽度taw的14%

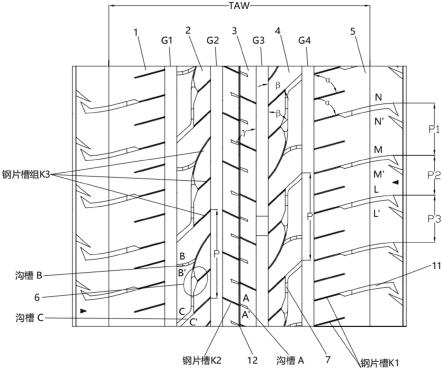

±

1.5%。

12.进一步的,所述第一胎肩花纹块、第一胎冠花纹块、中间花纹块、第二胎冠花纹块和第二胎肩花纹块的宽度比例为1.35:1:1:1:1.35。

13.进一步的,四条所述纵直沟的宽度相同,为花纹接地面宽度taw的5%

±

0.5%。

14.进一步的,所述轮胎花纹的花纹接地率为70%~76%。

15.本实用新型的有益效果:

16.(1)本实用新型提供的舒适型ltc轮胎花纹,通过轮胎花纹复合节距的设计减轻了花纹块对路面的冲击,降低了轮胎的震动及噪音,也降低了花纹块因变形所损失的能量,在提升驾乘人员的舒适感的同时又可以一定程度上降低能源消耗。

17.(2)通过较大的花纹接地率,促使各个花纹块与地面充分接触,花纹利用率高,且加大的接地面积可与地面充分摩擦,缩短制动距离,提升安全性能,同时将胎面花纹接地面积增加,使得磨损更均匀,提高磨耗性能。

18.(3)通过消音槽的设计有效降低了花纹噪音,并能够在雨天湿地路面情况下将水膜破开,配合纵直沟的设计有利于排水,保持胎面与路面的接触,增加雨天操控的安全性,保证轮胎的湿地性能。

附图说明

19.图1为本实用新型提供的舒适型ltc轮胎花纹结构示意图;

20.图2为本实用新型提供的复合节距的结构解析图;

21.图3为本实用新型提供的三种钢片的结构示意图;

22.图4为本实用新型提供的肩部横沟l、m、n横断面的形状示意图;

23.图5为本实用新型提供的四条纵直沟g1、g2、g3、g4的横断面的形状示意图;

24.图6为本实用新型提供的大节距内消音槽的结构示意图;

25.图7为本实用新型提供的不规则箭头形消音槽的纵剖断面结构图;

26.以上各图中,1、第一胎肩花纹块;2、第一胎冠花纹块;3、中间花纹块;4、第二胎冠花纹块;5、第二胎肩花纹块;6、消音槽;7、加强筋;8、第一钢片;9、第二钢片;10、第三钢片;11、肩部横向沟槽;12、细沟槽。

具体实施方式

27.下面结合附图和实施例对本实用新型作进一步的说明。

28.在本实用新型的描述中,需要说明的是,术语“内”、“外”、“上”、“下”、“两侧”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的位置关系,仅是为了便于描述本

实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

29.如图1所示,本实用新型涉及一种舒适型ltc轮胎花纹,包括g1、g2、g3、g4四条纵直沟,均沿轮胎胎面周向方向绕轮胎一周。四条纵直沟将胎面依次划分为第一胎肩花纹块1、第一胎冠花纹块2、中间花纹块3、第二胎冠花纹块4和第二胎肩花纹块5,其中,中间花纹块3周向设置于胎面中心位置,第一胎肩花纹块1与第二胎肩花纹块5呈中心对称,第一胎冠花纹块2与第二胎冠花纹块4呈中心对称。

30.第一胎肩花纹块1、第一胎冠花纹块2、中间花纹块3、第二胎冠花纹块4和第二胎肩花纹块5的宽度比例为1.35:1:1:1:1.35,其宽度分别为花纹接地面宽度taw的19%

±

1.5%、14%

±

1.5%、14%

±

1.5%、14%

±

1.5%、19%

±

1.5%。在花纹接地面宽度taw内,第一胎冠花纹块2、中间花纹块3、第二胎冠花纹块4的宽度比为1:1:1,其宽度加和为taw的45%,各花纹块宽度优化设计,保证了操控性,可保证车辆行驶直线稳定性,同时提升排水性能。并且,四条纵直沟的宽度相同,从左到右每条纵直沟的沟槽宽度均为taw的5%

±

0.5%,四条纵直沟宽度加和比taw为20%,有利于排水,从而保证湿地性能,提升安全性能。

31.本实施例中的轮胎花纹为复合节距设计,如图2所示为复合节距的结构,第一胎肩花纹块1、中间花纹块3、第二胎肩花纹块5为小节距,第一胎冠花纹块2、第二胎冠花纹块4为大节距。小节距共包括p1、p2、p3三种节距,其中,大节距p的宽度是相邻两个小节距宽度的和。小节距的宽度比较为p1《p2《p3,相邻两个节距的宽度比例控制在0.85~0.92之间。

32.具体的,第一胎冠花纹块2和第二胎冠花纹块4均由若干个大节距周向排列而成,每个大节距花纹块上设有一消音槽6;复合节距的设计使得第一胎冠花纹块2和第二胎冠花纹块4呈纵向条形从而减轻了花纹块对路面的冲击,进一步降低轮胎的震动及噪音,同时也降低了花纹块因变形所损失的能量,既提升驾乘人员的舒适感又可以在一定程度上降低能源消耗。

33.具体的,中间花纹块3和第一胎肩花纹块1、第二胎肩花纹块5上包括三种尺寸大小不同的小节距,分别为第一节距p1、第二节距p2和第三节距p3,第一节距p1、第二节距p2和第三节距p3沿轮胎周向依次排列,其宽度依次增加,一具体比例为p1:p2:p3=1:1.22:1.32。p1、p2、p3三种花纹节距沿轮胎圆周排列。多节距无规律排列可使特定频率下集中音的能量分散成宽频带的音,使声音变得平滑而不易感觉到,从而降低噪音对舒适性的影响。

34.需要说明的是,第一胎冠花纹块2和第二胎冠花纹块4上均设置消音槽6,消音槽6所在大节距的结构如图6所示。消音槽6能够有效降低花纹噪音,干地路面行驶时该消音槽6能够降低花纹噪音,湿地路面时该消音槽6可以将水膜破开并且将第一胎冠花纹块2和第二胎冠花纹块4区域与地面间的水排开,保持胎面与地面的接触,增大雨天操控的安全性。

35.第一胎冠花纹块2和第二胎冠花纹块4,沿轮胎周向由大节距p排列而成,大节距p上设置钢片槽组k3,钢片槽组k3包括第一钢片8、第二钢片9和第三钢片10,大节距p上居中位置设置不规则箭头形消音槽6。如图2所示,大节距上还设置有加强筋7以及两个横向沟槽,横向沟槽包括沟槽b和沟槽c,沟槽b和沟槽c位于消音槽6的同一侧;消音槽6一端连接第一钢片8后连接纵直沟(g2或g3),沟槽b连接纵直沟g1和第一钢片8,消音槽6另一端则依次连接加强筋7和沟槽c,沟槽c连接纵直沟(g1或g4)。如图1所示,第二钢片9和第三钢片10的倾斜角度相同,与纵沟的夹角为β=50

°±5°

,第二钢片9连接消音槽6与纵直沟(g2或g3),第

三钢片10连接沟槽c与纵直沟(g2或g3)。

36.在本具体实施例中,消音槽6从第一节距p1到第二节距p2的过渡中,深度及宽度均为渐进式变化,使得空气柱震动频率不断变化避免气柱共振,从而达到降低噪音的目的;如图7所示,该图体现了消音槽6深度的变化。

37.本轮胎花纹中各个花纹块区域都设计了钢片,分别为钢片槽k1、钢片槽k2和钢片槽组k3,其钢片形式如图3所示。较大的花纹接地率及钢片k1、k2、k3分割众多区域,可增大花纹接触面同时可避免花纹异常磨损,提升磨耗性能。

38.进一步的,中间花纹块3上居中设置一纵向细沟槽12,细沟槽12的两侧间隔交错设有钢片槽k2,钢片槽k2连接细沟槽12和纵直沟,钢片槽k2倾斜设置且与纵直沟夹角为γ=65

°±5°

;钢片槽k2对面设置一沟槽a,沟槽a与钢片槽k2之间间隔细沟槽12,沟槽a为小沟槽,与其所在一侧的纵直沟(g2或g3)无连接。

39.可以理解的是,花纹胎肩为封闭式胎肩设计,主要是为了提升花纹块刚性,同时降低肩部横槽泵浦噪音,做到提升操控性能的同时降低噪音。具体的,第一胎肩花纹块1和第二胎肩花纹块5横向设计了三种宽度分别为l-l’、m-m’、n-n’的肩部横向沟槽11,每个小节距上都包含一个肩部横向沟槽11,并且该三种肩部横向沟槽11的宽度为所在小节距(p1或p2或p3)宽度的10

±

2%。肩部横向沟槽11l、m、n横断面的形状如图4所示,沟槽为底部圆滑的u型凹槽,两侧沟壁倾斜相同的角度a。在每个小节距上还设有两个钢片槽k1,钢片槽k1倾斜设置且与纵直沟夹角为α=70

°±5°

,肩部横向沟槽11与纵直沟g4通过钢片槽k1相连接。

40.四条纵直沟g1、g2、g3、g4的横断面形状如图5所示,其沟槽为底部圆滑的u型凹槽,两侧沟壁倾斜相同的角度b。

41.如图1所示,花纹接地面宽度taw范围内,排除四条纵直沟g1、g2、g3、g4及各个胎肩花纹块区域的肩部横向沟槽11l、m、n后,剩余的各个花纹区域的面积总和为实际花纹接地面积。一般情况下,花纹接地率为实际花纹接地面积占花纹接地宽度taw范围内总面积的69%~73%。较大的花纹接地率可促使各个花纹块与地面充分接触,花纹利用率高,经验证本花纹接地率控制在70%~76%,加大的接地面积可与地面充分摩擦,缩短制动距离,提升安全性能,同时将胎面花纹接地面积增加,使得磨损更均匀,提高磨耗性能。

42.上述说明仅为本实用新型的优选实施例,并非是对本实用新型的限制,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改型等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1