车窗结构及车辆的制作方法

1.本实用新型涉及车辆工程技术领域,进一步的,涉及一种车窗结构及车辆,尤其涉及一种车辆的后挡滑动窗结构及车辆。

背景技术:

2.现阶段,车辆的后挡滑窗多在左右两侧玻璃之间设置塑料高光盖板对两侧玻璃进行连接,达到美观的需求。在对塑料高光盖板进行装配时,多采用3m胶带将塑料高光盖板粘接与对应位置的导轨(导轨用于安装玻璃)上,粘接后塑料高光盖板与左右两侧玻璃之间保持0.5mm以上的间隙,否则在总成产品装车后,易出现产品异响(异响原因在于:塑料高光盖板与左右玻璃之间的间隙小于0.5mm的情况下,以及塑料高光盖板通过3m胶带粘接后存在蠕变性,易造成塑料高光盖板与左右玻璃产生摩擦异响)的问题。另外,塑料高光盖板还存在以下缺点:

3.一、塑料高光盖板在生产过程中易划伤,造成美观度欠佳,尤其是在车窗总成淋雨后,在对水迹、粉尘等清洁过程中,易造成塑料高光盖板划伤,划伤后无法进行返修,进而造成总成报废;

4.二、由于塑料高光盖板是注塑件,存在光畸变的问题,与左右玻璃光学不顺,美观度欠佳;

5.三、由于塑料高光盖板多采用pmma(亚克力)加asa(工程塑料)、asa(工程塑料)、abs树脂等材质,在对塑料高光盖板安装时需要使用pu胶打胶与导轨粘接,在高低温循环、急冷急热等温度冲击下,塑料高光盖板存在光畸变问题,无法达到稳定的粘接效果。

6.针对相关技术中在车窗上设置的塑料高光盖板与左右两侧玻璃匹配性欠佳的问题,目前尚未给出有效的解决方案。

7.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种车窗结构及车辆,以克服现有技术的缺陷。

技术实现要素:

8.本实用新型的目的在于提供一种车窗结构及车辆,盖板装车后无异响问题,盖板与左右玻璃具有光学一致性,不易出现划伤缺陷,能够保证盖板粘接的稳定性和盖板的美观度。

9.本实用新型的目的可采用下列方案来实现:

10.本实用新型提供了一种车窗结构,所述车窗结构包括至少两块第一玻璃,两块所述第一玻璃间隔设置,两块所述第一玻璃的间隔位置设置有玻璃盖板,以衔接两块所述第一玻璃。

11.在本实用新型的一较佳实施方式中,所述第一玻璃的表面和所述玻璃盖板的表面分别具有涂覆层。

12.在本实用新型的一较佳实施方式中,所述涂覆层为采用型号相同的油墨分别在所

述第一玻璃的表面和所述玻璃盖板的表面喷涂形成。

13.在本实用新型的一较佳实施方式中,所述车窗结构还包括至少一块第二玻璃,所述第二玻璃设置于两块所述第一玻璃之间;

14.所述玻璃盖板的表面、所述第一玻璃的表面和所述第二玻璃的表面相平齐。

15.在本实用新型的一较佳实施方式中,所述玻璃盖板的数量为两块,两块所述玻璃盖板分别位于所述第二玻璃的上方和下方,两块所述玻璃盖板分别衔接两块所述第一玻璃的上部和下部。

16.在本实用新型的一较佳实施方式中,所述车窗结构还包括与车辆的车窗安装位置相匹配的安装框架,所述安装框架至少具有间隔设置的两个第一安装位和位于两个所述第一安装位之间的第二安装位,所述第一玻璃和第二玻璃分别设置于对应的所述第一安装位上和所述第二安装位上;

17.所述第一安装位的上方和/或下方,以及所述第二安装位的上方和/或下方分别设置有导轨,两块所述玻璃盖板分别设置于对应的所述导轨上。

18.在本实用新型的一较佳实施方式中,所述导轨上沿所述导轨的延伸方向间隔设置有多个第一粘接部,各所述第一粘接部分别与对应位置上的所述第一玻璃和所述玻璃盖板粘接固定。

19.在本实用新型的一较佳实施方式中,所述导轨上沿所述导轨的延伸方向连续设置有第二粘接部,所述第二粘接部分别与对应位置上的所述第一玻璃和所述玻璃盖板粘接固定。

20.在本实用新型的一较佳实施方式中,所述第二粘接部为连续设置的pu胶。

21.在本实用新型的一较佳实施方式中,所述玻璃盖板上设置有图像采集装置。

22.在本实用新型的一较佳实施方式中,所述玻璃盖板与所述第一玻璃之间留有间隙,所述间隙的宽度小于或者等于0.5mm。

23.在本实用新型的一较佳实施方式中,所述玻璃盖板采用钢化玻璃制成。

24.本实用新型提供了一种车辆,所述车辆包括车辆主体和上述的车窗结构,所述车窗结构设置于所述车辆主体上。

25.在本实用新型的一较佳实施方式中,所述车窗结构设置于所述车辆主体上后挡玻璃的安装位置处。

26.由上所述,本实用新型的车窗结构及车辆的特点及优点是:在两块第一玻璃的间隔位置设置有玻璃盖板,通过玻璃盖板对两块第一玻璃进行衔接,能够改善塑料高光盖板光畸变,采用玻璃盖板不易刮伤、磨损,提高产品的成品率,保证车窗结构的美观度。

附图说明

27.以下附图仅旨在于对本实用新型做示意性说明和解释,并不限定本实用新型的范围。其中:

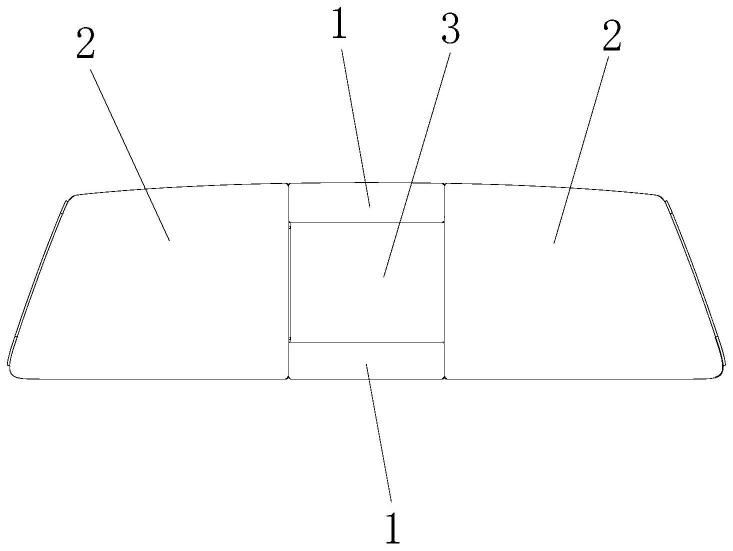

28.图1:为本实用新型车窗结构的示意图之一。

29.图2:为本实用新型车窗结构中安装框架的结构示意图。

30.图3:为本实用新型车窗结构的局部截面图。

31.图4:为本实用新型车窗结构的示意图之二。

32.本实用新型中的附图标号为:

33.1、玻璃盖板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、第一玻璃;

34.3、第二玻璃;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4、安装框架;

35.401、第一安装位;

ꢀꢀꢀꢀꢀꢀꢀ

402、第二安装位;

36.403、导轨;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5、第一粘接部;

37.6、第二粘接部;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7、图像采集装置。

具体实施方式

38.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

39.本实用新型中所述的左、右、上、下等具有指示方向的词语,均以附图1中的左、右、上、下等方向为准,在此一并说明。

40.实施方式一

41.如图1所示,本实用新型提供了一种车窗结构,该车窗结构包括至少两块第一玻璃2,两块第一玻璃2间隔设置,两块第一玻璃2的间隔位置设置有玻璃盖板1,通过玻璃盖板1对两块第一玻璃2进行衔接。

42.本实用新型在两块第一玻璃2的间隔位置设置有玻璃盖板1,通过玻璃盖板1对两块第一玻璃2进行衔接,采用玻璃盖板1替代塑料高光盖板,玻璃盖板1不会发生光畸变的情况,而且玻璃盖板1不易刮伤、磨损,提高产品的成品率,保证车窗结构的美观度。另外,玻璃盖板1与第一玻璃2均为玻璃材质,具有更好的光学光顺性,提升车窗结构的美观度。

43.进一步的,玻璃盖板1可采用钢化玻璃制成。其中,钢化玻璃可为化学钢化玻璃,也可为物料钢化玻璃。

44.进一步的,玻璃盖板1为矩形,玻璃盖板1的厚度可为但不限于0.5mm至3.8mm,玻璃盖板1的长度可为但不限于250mm至350mm,玻璃盖板1的宽度可为但不限于30mm至100mm。当然,玻璃盖板1的形状以及尺寸,可根据实际需要进行设定,在此不做限定。

45.在本实用新型的一个可选实施例中,第一玻璃2的表面和玻璃盖板1的表面分别具有涂覆层。其中,涂覆层为采用型号相同的油墨分别在第一玻璃2的表面和玻璃盖板1的表面喷涂形成。通过在玻璃盖板1的表面满印油墨且与第一玻璃2的表面的油墨采用同一型号,从而保证玻璃盖板1与第一玻璃2颜色一致,具有更好的连续性,达到较佳的衔接效果。

46.在本实用新型的一个可选实施例中,如图1所示,车窗结构还包括至少一块第二玻璃3,两块第一玻璃2左右间隔布设,第二玻璃3设置于两块第一玻璃2之间;玻璃盖板1的表面、第一玻璃2的表面和第二玻璃3的表面相平齐。

47.进一步的,如图1所示,玻璃盖板1的数量为两块,两块玻璃盖板1分别位于第二玻璃3的上方和下方,一块玻璃盖板1衔接两块第一玻璃2的上部,另一块玻璃盖板1衔接两块第一玻璃2的下部。当然,玻璃盖板1的数量、设置位置以及是否设置第二玻璃3均可由实际车窗结构设定,在此不做限定。

48.具体的,如图2所示,车窗结构还包括与车辆的车窗安装位置相匹配的安装框架4,安装框架4至少具有间隔设置的两个第一安装位401和第二安装位402,两个第一安装位401在左右方向上间隔布设,第二安装位402位于两个第一安装位401之间,两块第一玻璃2分别

设置于对应的第一安装位401上,第二玻璃3设置于第二安装位402上;在第一安装位401的上方和/或下方,以及第二安装位402的上方和/或下方分别设置有导轨403,两块玻璃盖板1分别设置于对应的导轨403上。

49.进一步的,如图2所示,在导轨403上沿导轨403的延伸方向间隔设置有多个第一粘接部5,各第一粘接部5分别与对应位置上的第一玻璃2和玻璃盖板1粘接固定。通过各第一粘接部5对第一玻璃2和玻璃盖板1的安装进行初始定位,防止安装过程中第一玻璃2和玻璃盖板1发生错位。其中,第一粘接部5可为但不限于在预设点位上设置的3m胶带。

50.在本实用新型的一个可选实施例中,如图3所示,导轨403上沿导轨403的延伸方向连续设置有第二粘接部6,第二粘接部6分别与对应位置上的第一玻璃2和玻璃盖板1粘接固定。通过第二粘接部6保证第一玻璃2和玻璃盖板1与导轨403之间安装的稳定性。

51.进一步的,第二粘接部6为连续设置的pu胶。由于pu胶粘结强度(1mpa以上)高于3m胶带,解决了由于间隙过小,3m胶带具有蠕变性导致的塑料高光盖板与玻璃摩擦异响的问题,通过pu胶使玻璃盖板1与导轨403稳定粘接,玻璃盖板1与第一玻璃2之间留有间隙,且间隙的宽度可控制在小于或者等于0.5mm的范围内,从而达到间隙减小的美观效果;采用pu胶时,通过振动试验可获知玻璃盖板1与第一玻璃2之间的间隙在小于0.5mm的情况下,也不会引起振动异响。

52.优选的,玻璃盖板1与第一玻璃2之间的间隙为0.2mm至0。5mm。

53.在本实用新型的一个可选实施例中,如图4所示,玻璃盖板1上设置有图像采集装置7,以达到开拓后视视野的效果。

54.进一步的,可在玻璃盖板1的中间位置不印刷油墨,并在该位置开设透光孔,图像采集装置7设置于透光孔处,通过透光孔可进行图像采集,以达到对玻璃透光要求。其中,图像采集装置7可为但不限于摄像头。

55.本实用新型的车窗结构的装配过程为:首先,将位置左右两侧的第一玻璃2以及位于两块第一玻璃2之间的玻璃盖板1放置于定位工装上,定位工装上设置有限位块,以将第一玻璃2与玻璃盖板1之间的间隙限定在0.2mm至0.5mm之间;在安装框架4上部和下部的导轨403上打pu胶,打pu胶的过程中由左侧的第一玻璃2、玻璃盖板1至右侧的第一玻璃2连续打胶,保证不断胶;之后,通过机械手抓取安装框架4与位于定位工装上的第一玻璃2和玻璃盖板1进行粘接,导轨403上设置的3m胶带起到预定位的作用;等待pu胶固化(固化时间根据pu胶型号的不同,确定对应的固化时间),完成车窗结构的装配。

56.若需要安装摄像头,则在玻璃盖板1的中间位置不印刷油墨,并在该位置开设透光孔,将摄像头对准透光孔安装。

57.本实用新型的车窗结构的特点及优点是:

58.一、该车窗结构中,采用玻璃盖板1替代塑料高光盖板,可有效改善塑料高光盖板光畸变、不耐刮擦等问题,提高产品的成品率,保证车窗结构的美观度。

59.二、该车窗结构中,采用玻璃盖板1替代塑料高光盖板,玻璃盖板1与左右第一玻璃2之间的间隙距离可以小于或者等于0.5mm,不会出现摩擦异响的情况,提升用户的使用体验。

60.三、该车窗结构中,玻璃盖板1与导轨403之间使用pu胶连续粘结(若塑料高光盖板采用pu胶粘接的方式,在高低温循环、急冷急热的环境下,易出现由于pu胶收缩而引起塑料

高光盖板光畸变的情况发生),保证粘接的稳定性,解决间隙导致的漏水问题;另外,pu胶的设置也解决了由于间隙过小,3m胶带具有蠕变性导致的塑料高光盖板与玻璃摩擦异响的问题。

61.四、该车窗结构中,由于采用玻璃盖板1,有助于生产效率的提升,解决塑料高光盖板生产过程易划伤无法返修的问题,提高生产成品率及生产效率。

62.五、该车窗结构中,在玻璃盖板1上设置有图像采集装置7,有助于开拓后视视野。

63.实施方式二

64.本实用新型提供了一种车辆,该车辆包括车辆主体和上述的车窗结构,车窗结构设置于车辆主体上。

65.进一步的,车窗结构设置于车辆主体上后挡玻璃的安装位置处。

66.以上所述仅为本实用新型示意性的具体实施方式,并非用以限定本实用新型的范围。任何本领域的技术人员,在不脱离本实用新型的构思和原则的前提下所作出的等同变化与修改,均应属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1