土木工程轮胎的优化结构的制作方法

本发明的主题是一种旨在装配至土木工程类型的重载型车辆的子午线轮胎,更具体地本发明涉及所述轮胎的胎体增强件。

背景技术:

1、在欧洲轮胎轮辋技术组织或etrto标准的含义内指定了旨在装配至重载型土木工程车辆的子午线轮胎。

2、例如,在欧洲轮胎轮辋技术组织或etrto标准的含义内,用于重载型土木工程车辆的子午线轮胎旨在安装到直径至少等于25英寸的轮辋上。尽管不限于这种类型的应用,但是本发明针对大尺寸的子午线轮胎进行描述,所述子午线轮胎旨在通过直径至少等于35英寸(可能高达57英寸,或甚至63英寸)的轮辋安装到自卸车上,特别是安装到用于运输从采石场或露天矿山开采的材料的车辆上。

3、由于轮胎的几何形状呈现出围绕旋转轴线的旋转对称性,因此通常在包含轮胎旋转轴线的子午平面中描述轮胎的几何形状。对于给定的子午平面,径向方向、轴向方向和周向方向分别表示垂直于轮胎旋转轴线的方向、平行于轮胎旋转轴线的方向和垂直于子午平面的方向。周向方向与轮胎的圆周相切。

4、在下文中,表述“径向内侧/沿径向位于内侧”和“径向外侧/沿径向位于外侧”分别意指“更靠近”轮胎的旋转轴线和“更远离”轮胎的旋转轴线。“轴向内侧/沿轴向位于内侧”和“轴向外侧/沿轴向位于外侧”分别意指“更靠近”轮胎的赤道平面和“更远离”轮胎的赤道平面,轮胎的赤道平面为穿过胎面表面的中间并且垂直于旋转轴线的平面。

5、通常,轮胎包括胎面,所述胎面旨在通过胎面表面与地面接触,所述胎面的两个轴向端部通过两个胎侧连接至两个胎圈,所述两个胎圈提供轮胎与旨在安装轮胎的轮辋之间的机械连接。

6、子午线轮胎进一步包括由沿径向位于胎面内侧的胎冠增强件和沿径向位于胎冠增强件内侧的胎体增强件构成的增强件。

7、用于重载型土木工程车辆的子午线轮胎的胎体增强件通常包括胎体层,所述胎体层通常包括金属增强体(或增强元件),所述金属增强体涂覆有通过共混获得并称为涂覆配混物的弹性体类型或弹性类型的聚合物材料。胎体层包括将两个胎圈连接在一起的主要部分,并通常在每个胎圈中从轮胎的内侧至外侧围绕通常称为胎圈线的金属周向增强元件缠绕,从而形成卷边。胎体层的金属增强体基本上相互平行,并与周向方向形成在80°至90°之间的角度。

8、用于土木工程车辆的子午线轮胎的胎冠增强件包括沿径向位于胎体增强件外侧的沿周向延伸的叠加胎冠层。每个胎冠层通常由金属增强体构成,所述金属增强体相互平行,并涂覆有弹性体类型或涂覆配混物类型的聚合物材料。

9、无论是从最大载荷的角度还是从压力的角度来看,胎体增强件都是限制土木工程轮胎能够使用的限制性因素。轮胎内部压力与其最大载荷之间存在联系。压力越高,最大载荷越大。此外,压力越高,轮胎越硬,因为它吸收冲击的变形能力越弱。压力越高,胎体层的帘线的直径就需要越大,从而使最外股线进一步远离中轴线,这对其疲劳强度极为不利。压力越低,胎侧在载荷下的偏斜程度就越大,胎体层受到的弯曲就越大。此外,增加压力和增大帘线的直径需要使用由比疲劳强度最佳的独立丝线直径大的独立丝线制造的帘线,这是因为很难制造包括大量独立金属丝线的帘线。

10、发明人为其自身设定的目标是对于用于土木工程类型车辆的子午线轮胎,在充气压力等于标称压力的情况下,其承载能力比标称载荷提高25%,或者在相同载荷的情况下,对于等于标称载荷的载荷,能够降低充气压力,以提高轮胎胎冠对冲击载荷的抵抗力。

技术实现思路

1、根据本发明,该目标已通过用于土木工程车辆的子午线胎体增强轮胎实现,所述轮胎包括:

2、·胎冠增强件,所述胎冠增强件沿径向位于胎面的内侧,所述胎面通过两个胎侧连接至两个胎圈,

3、·胎体增强件,所述胎体增强件在两个胎圈之间延伸并且由两个胎体层构成,所述胎体层包括金属增强体,所述金属增强体与径向方向形成在-10°至10°之间的角度,

4、·第一胎体层,所述第一胎体层是径向最内胎体层,并且通过围绕具有几何中心和径向高度ht的胎圈线卷绕而锚固在每个胎圈中,从而形成主要部分和卷边,所述主要部分从一个胎圈线延伸至另一个胎圈线,所述卷边在每个胎圈中沿轴向位于主要部分的外侧并且具有自由端部,

5、·所述第一胎体层具有从其径向最内点到其径向外点测量的径向高度hdc,

6、·第二胎体层,所述第二胎体层从一个胎圈延伸至另一个胎圈并且在轮胎的胎冠区域中沿径向位于所述第一胎体层的外侧,从所述第二胎体层到所述第一胎体层的主要部分的距离在所述第二胎体层的中轴线和所述第一胎体层的主要部分的中轴线之间测量,

7、·所述第一胎体层在每个胎圈中的每个卷边的每个自由端部位于距胎圈线的径向最外点的一定径向距离处,该径向距离至少等于胎圈线的径向高度ht的1倍且至多等于所述径向高度ht的2倍,

8、·在每个胎圈中,所述第二胎体层的端部沿径向位于胎圈线的几何中心的内侧,

9、·在每个胎圈中,从所述第一胎体层的卷边的自由端部到所述第一胎体层的与第一胎体层的径向最内点相距与第一胎体层的径向高度的85%相等的径向距离的点,所述第一胎体层的主要部分与所述第二胎体层之间的距离至少等于所述第一胎体层的金属增强体的直径的2倍且至多等于所述直径的11倍,

10、·两个胎体层的金属增强体是由独立丝线构成的帘线,这些独立丝线中至少50%的独立丝线的直径至少等于0.17mm且至多等于0.23mm,并且这些独立丝线全部的直径至少等于0.17mm且至多等于0.26mm。

11、本发明在于包括两个金属胎体层的子午线土木工程轮胎。由于需要使用金属帘线来承受这种使用类型中的应力,以及对胎体增强件(尤其是在胎侧和胎圈的弯曲区域中)的疲劳强度进行管理的复杂性,这种解决方案实施起来非常复杂。具体地,包括两个胎体层的解决方案可以使胎侧表现得像梁一样,但缺点是这两个层分别位于胎侧中轴线的两侧。两个胎体层之间的应力类型根据它们在胎侧上的位置和它们的弯曲模式而不同。例如,在轮辋凸缘的正上方,径向最内的第一胎体层相对处于拉伸状态,而第二胎体层相对处于压缩状态。在轮胎的轴向最外点处以及在胎侧与轮胎胎冠相接的胎肩处,径向最内的第一胎体层相对处于压缩状态,而第二胎体层相对处于拉伸状态。在这些具有一定运行模式的不同区域之间,应力可以相对均衡。

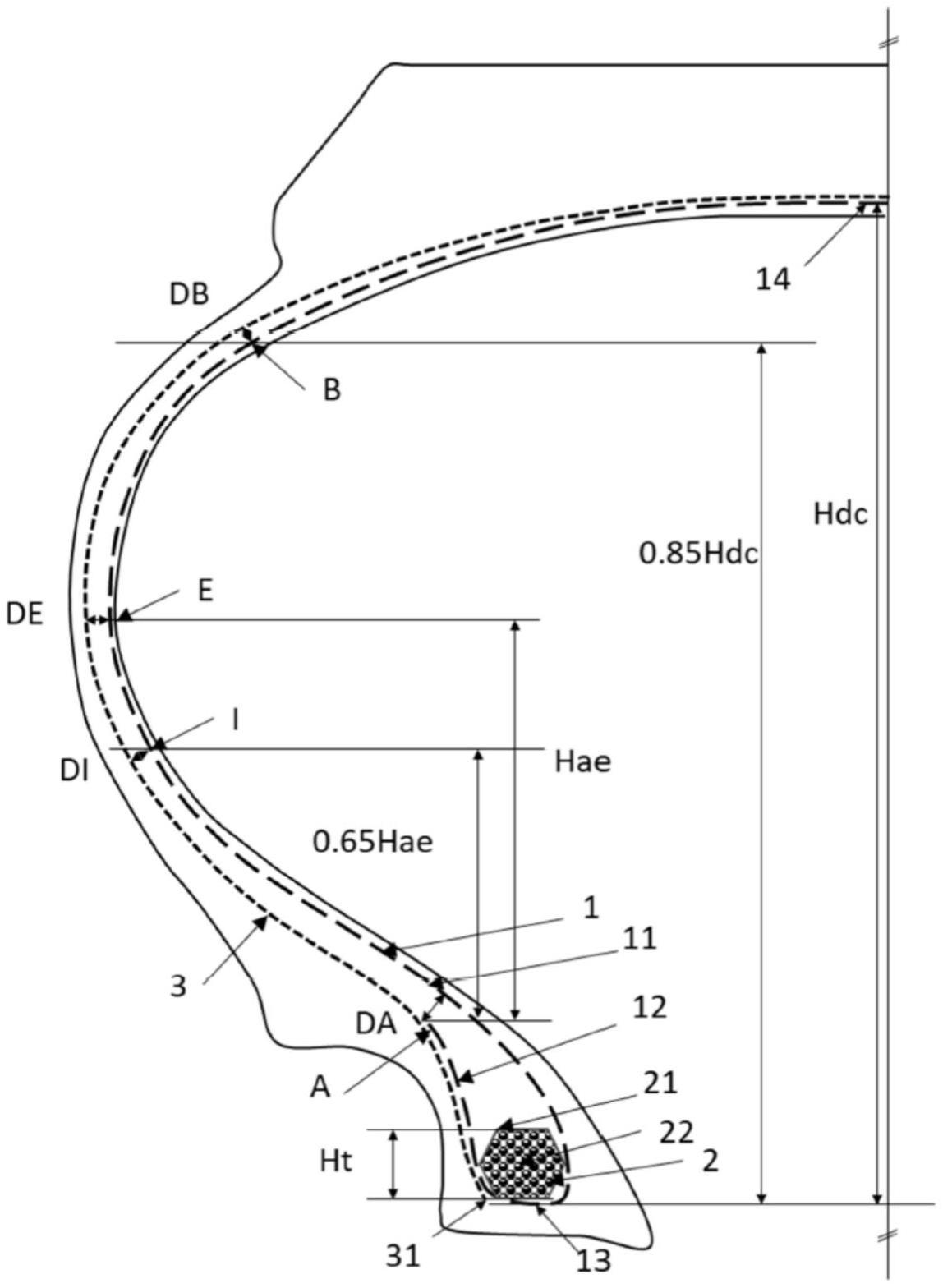

12、目前,要使金属胎体层在压缩载荷下保持良好的表现是非常复杂的。因此,在轮辋尺寸大于19英寸的重载型轮胎或土木工程轮胎中,包括两个分别位于中轴线两侧的胎体层的解决方案被认为是不可行的。具体地,由于其技术用途,此类轮胎不会在胎体层中使用除了金属增强体以外的增强体。然而,令人惊讶地,可以对土木工程轮胎实行这种发明,从而提高轮胎的耐久性,或允许在相同工作压力下增加载荷,或允许在相同最大载荷下降低压力。由于根据现有技术的轮胎的单个胎体层的帘线尺寸,可以实现这一点。这些增强体具有大的直径和低的柔韧性,这不利于它们的弯曲强度。

13、根据本发明,两个胎体层的增强体具有较小的直径,并且由直径介于0.17mm至0.23mm之间的独立金属丝线构成,它们对于这种类型的轮胎表现出最佳的弯曲行为。具有两个胎体层使得可以根据胎体层所应用的间距,将所用增强体的直径减小了30%至50%。具体地,由于横截面的惯性减小,直径较小的增强体自然更有柔韧性,但也可以以较小的间距铺设。根据本发明的增强体的柔韧性增加在很大程度上弥补了在两个胎体层之间的中轴线的形成,前提是胎侧中胎体层之间的距离尺寸恰当,而且胎体层的端部以能够控制其开裂风险的方式定位。

14、第一条规则是,第一胎体层的卷边的自由端部需要位于轮胎的不受压缩的区域中,并且沿径向位于胎圈线的径向最外点的外侧,以防止胎圈过热时第一胎体层松脱。胎圈线的径向高度ht在子午截面上从其一个或多个径向最内点到其一个或多个径向最外点测量。第一胎体层的卷边的自由端部需要位于距胎圈线的径向最外点的一定径向距离处,该径向距离至少等于胎圈线的径向高度ht的1倍且至多等于所述径向高度ht的2倍。

15、第二胎体层的端部需要位于优选其中变形极小甚至无变形的区域。如果第二胎体层的端部沿径向位于胎圈线的几何中心的内侧,则满足这一条件。胎圈线的几何中心被视为包含胎圈线的最小矩形的对角线的交叉点。优选地,第二胎体层的端部沿径向位于胎圈线的径向最内点的内侧,优选地,为了防止胎圈线下方的橡胶配混物开裂,第二胎体层的端部沿轴向位于胎圈线的几何中心的内侧。优选地,如果胎圈线的径向最内点构成区段或基部,则第二胎体层的端部不与该基部垂直是有利的。具体地,尽管该区域中的移动很小,但与基部垂直的压缩载荷却处于最大,尤其是在基部的中间。这种压缩载荷能够破坏第二胎体层的增强体的端部。这样就具有一根独立丝线穿透橡胶配混物到达轮胎外部的高风险,从而形成进水通道,进而可以导致胎圈线或第二胎体层氧化,潜在地导致轮胎耐久性能下降。因此,第二胎体层的端部优选沿轴向位于胎圈线基部的轴向最外点的外侧,或者沿轴向位于胎圈线基部的轴向最内点的内侧,更特别地沿轴向位于胎圈线基部的中点的外侧或沿轴向位于所述中点的内侧。第二胎体层的端部沿轴向位于胎圈线基部的轴向最内点内侧的构造具有的优点是,当胎体层被胎圈线基部压制住时,胎圈能够最大限度地抵抗胎体层的松脱。

16、为了使本发明发挥作用,必须控制在第一胎体层的卷边的自由端部与胎侧和胎冠相接的胎肩之间的两个胎体层之间的距离。在土木工程轮胎的情况下,该胎肩位于距胎体层的径向最内点的径向距离与第一胎体层的径向高度hdc的85%相等的点处,所述径向高度hdc在位置与安装在标称轮辋上的轮胎外胎一致的子午截面上测量。为了尽可能地减少胎体层相对于中轴线的弯曲和相对位置的问题,一种解决方案可以是使两个胎体层尽可能地靠近,但出人意料地是,这种解决方案并没有带来任何明显的改进。相比之下,以特定的方式沿轮胎胎侧设置两个胎体层之间的距离提供了解决所述问题的方案,前提是使用直径较小的帘线,因此比仅包括一个胎体层的解决方案所使用的帘线具有更大的柔韧性。通过独立丝线来满足这一条件,这些独立丝线中至少50%的独立丝线的直径介于0.17mm至0.23mm之间,并且这些独立丝线全部的直径至少等于0.17mm且至多等于0.26mm。优选地,两个胎体层(1、3)的金属增强体是由独立丝线构成的帘线,这些独立丝线中至少60%的独立丝线的直径至少等于0.17mm且至多等于0.2mm。

17、对于具有标称压力p的轮胎,可以将胎体层的帘线的直径与轮胎的尺寸联系起来。对于由两个胎体层构成的胎体增强件,根据本发明的轮胎具有:

18、·标称压力p(以巴计),

19、·胎体层的金属增强体的直径d(以mm计),

20、·从第一胎体层的径向最内点到轮胎旋转轴线的径向距离r13(以mm计),

21、·从第一胎体层的径向最外点到轮胎旋转轴线的径向距离r14(以mm计),

22、因此,当乘积q等于(r14-r13)*(3r14+r13)/8(以mm2计),则商1000*d*r13/(p*q)至少等于0.25且至多等于0.6。下限允许胎体增强件能够充分承受内部压力,同时还具有足够的疲劳强度。上限使得可以生产在胎体层中具有金属增强体的轮胎,所述金属增强体的直径比根据现有技术的轮胎的单个胎体层的帘线的直径要小得多,小了30%至50%之间。这样就可以通过改变金属增强体的间距来调整耐久性能。限制帘线的直径使得可以限制轮胎的质量和原材料的消耗。使用直径较小的帘线使得可以提高工业效率。具体地,这些直径较小的帘线更易于制造、切割、处理和铺设。

23、测试表明:如果在第一胎体层的卷边的自由端部与第一胎体层中距第一胎体层的径向最内点的径向距离与第一胎体层的径向高度hdc的85%相等的点之间,第一胎体层与第二胎体层之间的距离至少等于第一胎体层的金属增强体的直径的2倍且至多等于所述直径的11倍,优选至少等于第一胎体层的金属增强体的直径的3倍且至多等于所述直径的8倍,则性能折衷是可接受的。

24、从第一胎体层的卷边的自由端部直至胎侧与胎冠相接的胎肩,两个胎体层之间的距离可以是恒定的。然而,对于在该区域内的恒定距离,某些点比其他点受到更大的应力,因此这种解决方案并不是最佳的。

25、当第一胎体层的主要部分与第二胎体层之间的距离da大于第一胎体层与第二胎体层之间的距离db时,实现了本发明的改进,其中所述距离da在第一胎体层的卷边的自由端部处测量,所述距离db在第一胎体层的与第一胎体层的径向最内点相距与第一胎体层的径向高度hdc的85%相等的径向距离的点处测量。具体地,由于存在在弯曲过程中起到支撑作用的轮辋凸缘,因此相比于在胎侧与胎冠相接的胎肩处而言在轮辋凸缘处更大的距离使得能够促进胎冠扁平化,同时保持胎侧足够的弯曲刚度。因此,该区域中发生疲劳故障的风险较低。因此,相比于在胎侧与胎冠相接的胎肩处而言在第一胎体层的卷边的自由端部处增加两个胎体层分隔开的距离,更有利于橡胶的剪切强度。

26、出于类似的原因,当第一胎体层的主要部分与第二胎体层之间的距离da大于第一胎体层与第二胎体层之间的距离de时,实现了本发明的另一个改进,其中所述距离da在第一胎体层的卷边的自由端部处测量,所述距离de在第一胎体层的轴向最外点处测量。第一胎体层的轴向最外点是弯曲最大的部位,因此在此处需要尽可能地减小因胎体层与中轴线分离所产生的力。

27、还有利的是,为了在轮胎胎侧的高度上很好地分配弯曲力,在第一胎体层的轴向最外点处胎体层之间的距离与在胎侧和胎冠相接的胎肩处胎体层之间的距离相近。如果第一胎体层与第二胎体层之间的距离de至少等于第一胎体层与第二胎体层之间的距离db的0.9倍,则满足这一条件,其中所述距离de在第一胎体层的轴向最外点处测量,所述距离db在第一胎体层的与第一胎体层的径向最内点相距与第一胎体层的径向高度hdc的85%相等的径向距离的点处测量。优选地,从第一胎体层的轴向最外点e到第一胎体层的与第一胎体层的径向最内点相距与第一胎体层的径向高度hdc的85%相等的径向距离的点b,第一胎体层的主要部分与第二胎体层之间的距离至多等于第一胎体层与第二胎体层之间的距离de的1.1倍,所述距离de在第一胎体层的轴向最外点处测量。

28、在第一胎体层的卷边的自由端部(以位于轮胎外侧的曲率中心弯曲)与第一层胎体的轴向最外点(围绕位于轮胎内侧的曲率中心弯曲)之间存在弯曲应力发生符号变化的薄弱点。为了减少在第一胎体层的点i附近发生的这种现象对耐久性的影响,合适的是相对于在第一胎体层的卷边的自由端部处以及在第一胎体层的轴向最外点处胎体层之间的距离,在该点处减小两个胎体层之间的距离di,其中所述点i位于距第一胎体层的卷边的自由端部的一定距离处,该距离等于第一胎体层的卷边的自由端部与第一胎体层的轴向最外点之间的距离的0.65倍。已知优选的是,在第一胎体层的卷边的自由端部处两个胎体层之间的距离大于在第一胎体层的轴向最外点处的同一距离,因此有利的是,第一胎体层与第二胎体层之间的距离di小于第一胎体层与第二胎体层之间的距离de,其中所述距离di在第一胎体层的点i处测量,所述距离de在第一胎体层的轴向最外点处测量。

29、为了达到最佳设计,合适的是在第一胎体层的卷边的自由端部与胎侧和胎冠相接的胎肩之间,两个胎体层之间的距离的变化介于第一胎体层的帘线直径的1.5倍至4倍之间。对变化的这种限制可以防止胎侧的某一区域因类似梁的行为而变得特别坚硬,而另一区域则特别柔软。具体地,特别柔软的区域会在胎冠扁平化时吸收大部分弯曲,因此会成为耐久性薄弱的区域。因此有利的是,在第一胎体层的卷边的自由端部处测量的第一胎体层的主要部分与第二胎体层之间的距离da减去两个胎体层之间的最小距离至少等于第一胎体层的金属增强体的直径的1.5倍且至多等于所述直径的4倍,所述最小距离是在第一胎体层的卷边的自由端部与第一胎体层中距第一胎体层的径向最内点的径向距离与第一胎体层的径向高度hdc的85%相等的点之间测量的。

30、虽然出于明显的标准化原因,有利的是两个胎体层的金属增强体在其组成和其结构上是相同的,但胎体层也可以具有不同的金属增强体。

- 还没有人留言评论。精彩留言会获得点赞!