一种空心商用车前轴及其制造方法

本技术属于汽车零部件,特别是涉及一种空心商用车前轴及其制造方法。

背景技术:

1、商用车前轴是底盘的重要零件之一,在车辆行驶过程中,前轴需要承受由于路面不平、车辆紧急制动、连续转弯产生的载荷,所以要求前轴具有高强度、刚度及疲劳寿命。前轴一般由横梁、两侧弯脖及拳头组成。

2、车辆前轴依据制造工艺可分为整体锻造前轴、钢管组合式焊接前轴及钢板冲压焊接前轴。整体锻造前轴是目前市场上主流的商用车前轴制造方法。

3、附图1为整体锻造前轴,其横梁中段及两侧弯脖部分均为实心工字梁结构,与两端实心拳头一体成形。横梁中段为上下近似等宽的工字形结构,横梁两侧呈上宽下窄的工字形,较宽的上翼面直接做为钢板弹簧座、其与横梁中段形成落差h0。整体锻造前轴制造工艺较成熟,钢板弹簧座与前轴一体成形减少焊接影响,材料利用率达80%~85%,已大量应用于轴荷3.5t~7t的前轴。锻造前轴重量较大,横梁两侧截面下翼宽度较窄,抗弯强度不高,工字形横梁抗扭强度不高,使车辆紧急制动情况下横梁两侧容易出现失效;锻造成形过程需要大型锻造设备,模具开发成本较高且不易于换型,成形过程易出现飞边降低前轴使用寿命。

4、图2为钢管组合式焊接前轴,其横梁为圆管,两侧弯脖及拳头整体锻造成形,横梁与整体成形弯脖焊接后在横梁中段两侧焊接钢板弹簧座。钢管组合式焊接前轴与锻造前轴相比,制造工程不需要大型锻造设备,降低了模具开发成本及换型难度,但横梁圆管抗弯性能较低,横梁两端及钢板弹簧座处焊接质量要求较高。目前,钢管组合式焊接前轴主要应用于轴荷小于3.5t的小型前轴,很少用于较大轴荷前轴。

5、图3为钢板冲压焊接前轴,其由上板、下板、前后侧板冲压后焊接形成,并在左右两端焊接拳头。这种结构工艺相对简单,不需要大型锻压设备,模具开发成本较低,但制造工序复杂,焊接部位较多,部分焊缝较长,对焊接质量要求较高,且疲劳寿命较低,抗冲击性能较差,主要应用于行驶速度不高的轴荷大于7t的工程车辆以及特种车辆。

6、中国专利【cn102092236a】公开了一种整体式前桥结构,该前桥横梁、弯脖为等高等宽的空心矩形截面,桥体端部为实体拳部。专利公开了桥体的成形方法:管坯滚压推方-端部加热-端部墩实-实心桥端上钻工艺孔-桥体锻弯成形-热处理-机加工。该专利公开的一种整体式前桥结构,重量较轻、材料利用率高;但桥体端部内壁存在折叠、外端存在细长裂缝,严重降低了疲劳寿命;桥体横梁为等宽等高矩形,无法实现变截面,很难与现有悬架总成匹配,适用范围较小。

7、中国专利【cn113714743a】公开了一种汽车前轴及其制造方法,该前轴横梁及左右弯脖为变高度变宽度的空心矩形截面。该专利公开了空心前轴的制造过程:圆管坯下料-两次缩径-管坯加热-弯曲-压制成形-机加工-焊接附件-调质处理。专利公开的空心汽车前轴变截面变壁厚,扩大了该前轴产品的使用范围、降低了产品重量,材料利用率较高,可与现有悬架总成直接装配。但该专利公开的前轴结构上存在以下不足:拳部与本体采用分体焊接方式,对焊缝质量要求较高,使用中存在焊缝开裂失效隐患,而且拳部及与其连接的弯脖部分宽度方向尺寸均较小,抗扭转能力较差;横梁中段左右两侧部分宽度较小,抗弯扭能力较差;焊接在横梁上的钢板弹簧座结构虽然简单,但焊接部位的受力集中,降低了使用寿命。

8、中国专利【cn115194419a】公开了一种大落差空心前轴成形方法,该前轴该前轴横梁及左右弯脖为变高度变宽度的空心矩形截面,拳部外端存在尺寸相对较大的封堵孔,封堵孔减小主销孔壁厚,降低拳部的抗弯扭性能,同时需要焊装封堵,要求较高的焊缝质量。该专利公开了空心前轴的制造过程:圆管坯下料-增厚-弯曲-压制成形-机加工-焊接附件-调质处理,利用模具进行整体压制成形得到横梁、弯脖、拳部为不同尺寸的矩形截面,拳部为带有较大矩形孔的等高等宽变壁厚的矩形筒的管件,对压制管件拳部机加端圆弧部曲面及封堵孔,并焊接封堵。但该专利公开的前轴结构上存在以下不足:拳部外端存在尺寸相对较大的封堵孔,降低拳部的抗弯扭性能,同时需要焊装封堵,要求较高的焊缝质量,成形工序多。在成形方法上存在以下不足:该专利公开的前轴制造方法采用端部增厚,仅改变圆管壁厚,不能改变圆管端部外径,影响后续产品成形质量,压制后管件拳部为带有较大矩形孔的变壁厚等高等宽的厚壁矩形筒,对压制管件拳部机加端部曲面及封堵孔,机加量大,成形工序较多。

技术实现思路

1、1.要解决的技术问题

2、本发明提供无缝钢管整体成形的变截面变壁厚空心商用车前轴,可以替代现有的锻造前轴、组合焊接前轴、冲焊前轴满足现有悬架系统的装车条件,彻底解决拳部分体焊接带来的隐患,消除前轴拳部整体成形时存在的折叠、裂缝等致命缺陷,在减轻产品重量的前提下大幅提高弯抗抗扭性能。

3、2.技术方案

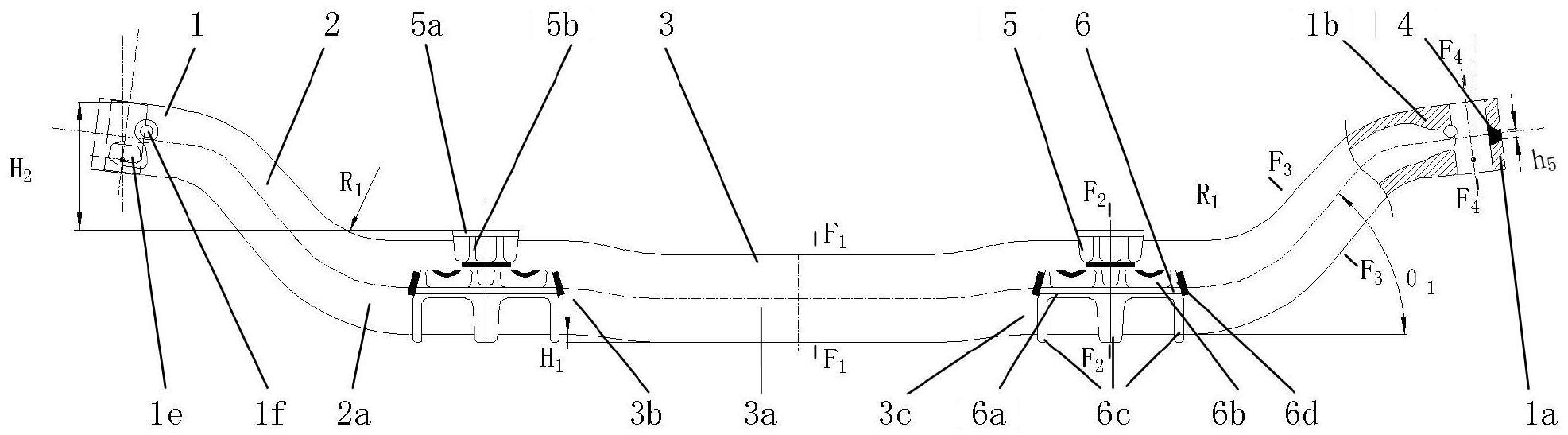

4、为了达到上述目的,本技术提供了一种空心商用车前轴及其制造方法,所述空心商用车前轴由轴体和钢板弹簧座组成,轴体包括横梁(3)、横梁两侧的弯脖(2)以及与弯脖相连的拳部(1),总体为变截面变壁厚的空心矩形截面结构,采用无缝钢管整体成形。

5、横梁(3)分为横梁中段(3a)及横梁左段(3b)、横梁右段(3c),横梁中段(3a)矩形截面的高度h1、面宽b1、壁厚t1依据抗弯强度确定,并做为其它部分矩形截面几何参数的设计基准。横梁左段(3b)、横梁右段(3c)的矩形截面与横梁中段(3a)相同、高度略增加宽度略减小,保证具有较高的抗弯抗扭强度;横梁左段(3b)、横梁右段(3c)的高度h2=h1+(5~15mm)、宽度b2=b1-(5~15mm),而且截面向上抬起,底面较横梁中段(3a)抬高h1=(5~15mm),满足安装钢板弹簧后的最小离地间隙。

6、弯脖(2)内侧与横梁(3)相连,向上弯曲形成弯曲圆角(2a),过度圆角半径为r1,弯脖(2)的轴线与水平线夹角为θ1。所述弯脖(2)处壁厚与横梁中段(3a)相同,宽度增加高度减小以增强抗扭强度,其宽度b3=b1+(5~20mm)、高度h3=h1-(5~20mm)。

7、弯脖(2)的外侧连着拳部(1),拳部(1)由内侧向端部总体呈高度不变、宽度逐渐收窄的厚壁矩形筒(1b),拳部(1)上设置用于安装主销的主销孔(1a),其孔径为φd1;所述厚壁矩形筒(1b)的内腔由上下、前后四个内凹曲面组成,相邻曲面之间存在顶角,顶角处不允许出现折叠缺陷;过主销孔(1a)轴线的横截面,高度h4=(0.80~0.90)h1,宽度为b4=(0.90~1.0)b1、壁厚为t4=(1.40~1.60)t1,保证足够的抗弯抗扭强度。

8、所述拳部(1)的外端由三段曲面组成的,宽度方向的中间段圆柱曲面(1c)曲率半径为r2,圆柱曲面圆心角为θ4,前后两侧曲面的曲率半径为r3;所述圆柱曲面(1c)的高度中间部位设置条形孔(1d),其高度h5=(0.25~0.40)d1,宽度为b5=(0.10~0.25)d1,保证拳部具有高的抗弯抗剪性能;所述条形孔(1d)用焊堵(4)焊实。

9、所述拳部(1)的前侧面上位于主销孔轴(1a)向内侧偏下的位置,设置内凹的矩形限位槽(1e),用以限制安装在前轴上转向节的转角;在所述主销孔(1a)轴线内侧偏上位置设置锁销孔(1f),其孔径为φd2,锁销孔(1f)轴线与主销孔(1a)轴线的距离为c1。

10、所述的空心商用车前轴采用的钢板弹簧座由上盖(5)、下托(6)组成,所述上盖(5)呈板凳状,由上板(5a)和前后两侧的上盖竖壁(5b)组成,上板(5a)为钢板弹簧的安装基础,上板(5a)上平面与拳部主销孔(1a)的高度h2为前轴的一级落差,上板(5a)的轴向宽度为c2、前后方向长度为c3,中心设置直径φd3的圆柱孔(5c);上盖竖壁(5b)卡装在横梁左段(3b)、横梁右段(3c)的上部,并焊接在一起。下托(6)整体呈带三角形镂空的u形结构,由基板(6a)、基板上方的前后基板竖壁(6b)、基板下方的三条肋板(6c)组成,基板(6a)与基板竖壁(6b)之间设置筋条(6d);基板竖壁(6b)卡装在横梁左段(3b)、横梁右段(3c)的中部,并焊接在一起。基板下方的三条肋板(6c)包住横梁左段(3b)、横梁右段(3c)的下部。基板(6a)上对称设置四个骑马螺栓孔(6e),孔径为φd4,骑马螺栓孔(6e)的左右孔距为c4、前后孔距为c5,保证前轴与悬架的安装条件,即c5=b2+(45~55mm)。采用所述的钢板弹簧座,悬架的骑马螺栓将横梁(3)、上盖(5)、下托(6)有效装配在一起,横梁的受力状态好、使用寿命长,而且便于轻量化。

11、本技术还提供一种所述空心商用车前轴的制造方法,选用初始外径d0、壁厚t0的无缝钢管,通过两端缩径-镦粗、弯曲制坯后进行整体压制成形得到空心矩形前轴管件(8),最后再进行机加工、焊接等步骤,其特征在于:

12、(1)无缝钢管端部热态缩径-镦粗。将管坯端部进行热态缩径-镦粗,得到缩径-镦粗管坯(7),端部直径d1减至初始管坯外径d0的(0.85~0.95)倍,壁厚t01增至初始壁厚壁厚t0的(2.2~2.5)倍,而且管坯缩径-镦粗部分与里侧未变形区域壁厚渐变,内腔过渡圆角半径r4不小于20mm。

13、(2)缩径-镦粗管坯(7)弯曲后整体压制成形得到空心矩形前轴管件(8)。缩径-镦粗管坯(7)的中部成形为薄壁矩形截面的横梁(3)及两侧的弯脖(2),壁厚基本不变,横梁中段(3a)的高度变为h1、面宽为b1,横梁左段(3b)、横梁右段(3c)的高度变为h2、面宽为b2,弯脖(2)的高度变为h3、面宽为b3。

14、缩径-镦粗管坯(7)的端部成为前轴管件拳部(8a)以及外侧方形端头(8b)。前轴管件拳部(8a)由内侧向端部总体呈高度不变、宽度逐渐收窄的厚壁筒,前轴管件拳部(8a)中部拟加工主销孔的剖面上,高度h4=(0.80~0.90)h1、宽度b4=(0.90~1.0)b1、壁厚t5=(2.40~2.70)t1,内腔由内凹的上侧曲面(8c)、下侧曲面(8d)、前侧曲面(8e)、后侧曲面(8f)组成,相邻曲面之间存在顶角(8g),所述顶角(8g)处圆角半径为r5不小于5mm,不允许出现折叠、裂缝缺陷。方形端头(8b)高度h6=(0.45~0.60)h1、宽度b6=(0.55~0.70)b1;方形端头(8b)的外侧为实体结构,与前轴管件拳部(8a)相交的截面上存在条形孔(1d),其高度h5=(0.25~0.40)d1,宽度为b5=(0.10~0.25)d1,保证成形时不出现折叠、裂缝缺陷。

15、前轴管件拳部(8a)外端面(8h)前侧面上位于主销孔(1a)轴向内侧偏下的位置,设置内凹的矩形限位槽(1e)用以限制安装在前轴上转向节的转角。

16、(3)机加轴管件拳部(8a)外端面。将前轴管件拳部(8a)外端面(8h)加工成三段曲面,宽度方向的中间段为圆柱曲面(1c)、曲率半径为r2,前后两侧曲面的曲率半径为r3。

17、(4)端部条形孔(1d)用焊堵(4)焊实。

18、(5)机加主销孔(1a)、锁销孔(1e)。

19、(6)焊接钢板弹簧座。

20、3.有益效果

21、与现有技术相比,本技术提供的一种空心商用车前轴及其制造方法的有益效果在于:

22、本技术提供的空心商用车前轴,轴体为变截面变壁厚的空心矩形结构,可以替代现有的锻造前轴、组合焊接前轴、冲焊前轴,产品重量轻,抗弯抗扭强度高,而且容易与现有悬架系统匹配装车;选用无缝钢管,通过两端缩径-镦粗、弯曲制坯后进行整体压制成形空心前轴轴体,彻底消除以往拳部分体焊接带来的隐患,而且成形质量好,彻底消除拳部内腔折叠、外端裂缝等缺陷。

- 还没有人留言评论。精彩留言会获得点赞!