一种电动伸缩式可翻转站台补偿器的制作方法

[0001]

本实用新型属于轨道交通装置,具体涉及一种电动伸缩式可翻转站台补偿器。

背景技术:

[0002]

现有轨道交通列车在停靠站台时,车门门口外与站台之间有较大间隙,旅客上下车时需要跨过间隙,存在脚踩到空隙中摔倒的可能。因此,在站台上装有减少间隙的站台补偿器,但是,现有站台补偿器存在如下缺陷:(1)站台补偿器的主体框架采用焊接拼装结构,支撑面采用粘接固化结构,结构复杂,成本高,工艺和可行性差,不利于量产;(2)现有站台补偿器的水平锁闭装置采用齿轮齿条传动结构,结构复杂、成本高,而且齿轮齿条无法实现位置锁闭,在车辆运营和振动过程中会引发水平锁倒转,造成门系统故障;(3)现有站台补偿器顶部锁芯采用橡胶堵头,旅客界面较差,易丢失和损坏;(4)现有站台补偿器未设置应急处理故障机构;(5)现有站台补偿器使用的气弹簧无阻尼,翻转末端冲击较大,存在夹伤人风险。

技术实现要素:

[0003]

发明目的:本实用新型的目的在于提供一种能够实现水平位置锁闭、避免水平锁倒转,且成本低、可靠性高,还能够适应轨道车辆在不同高度的站台进行停靠的电动伸缩式可翻转站台补偿器。

[0004]

技术方案:本实用新型包括活动踏板组件,还包括花纹钢板组件、第一支撑板、锁扣、第一安装座、框架组件、传动组件、水平锁开关组件、水平锁闭装置、收到位开关组件,所述花纹钢板组件安装在框架组件上,花纹钢板组件与第一安装座之间活动连接;所述第一支撑板和锁扣与车体固定连接;所述框架组件上左右两侧分别设有滑道,左右两条滑道之间连接活动踏板组件,活动踏板组件底部与滑道对应的位置安装滚轮,活动踏板组件通过滚轮在框架组件中伸缩运动,活动踏板组件位于花纹钢板组件下方;所述传动组件、水平锁开关组件、水平锁闭装置和收到位开关组件安装在框架组件底部,传动组件推动活动踏板组件伸缩运动,花纹钢板组件上设有水平锁芯组件,水平锁芯组件贯穿花纹钢板组件与水平锁闭装置固定连接。

[0005]

所述水平锁闭装置包括锁销、碰块、壳体、拨快、锁芯体、限位板、扭簧,所述壳体通过螺钉与框架组件连接,碰块通过螺钉与锁销连接,并且锁销带动碰块在壳体内伸缩运动;所述拨快安装在锁芯体上,锁芯体转动带动拨快在锁销的轨迹内运动;所述限位板通过螺钉与壳体连接,限位板限定拨快的极限位置;所述扭簧通过螺钉与壳体连接;水平锁闭装置能够实现站台补偿器在水平位置的锁闭,避免车辆在运营和振动过程中发生水平锁倒转,造成门系统故障。

[0006]

所述水平锁芯组件包括第一端盖、第一压簧、第一法兰盘、第一锁芯头,所述第一法兰盘通过螺钉与花纹钢板组件连接;所述锁芯头通过卡簧与第一法兰盘连接,第一锁芯头与第一端盖之间预装第一压簧,水平锁闭装置的锁芯体顶部开设凹槽,第一锁芯头底部

插入锁芯体的凹槽内,第一锁芯头转动带动锁芯体一起转动,从而带动拨快在锁销的轨迹内运动;水平锁芯组件采用分体连接方式,降低产品装配精度和工艺要求。

[0007]

还包括紧急解锁开关组件和紧急解锁锁芯组件,所述紧急解锁开关组件设于框架组件底部,所述紧急解锁锁芯组件设置在花纹钢板组件上,并且紧急解锁锁芯组件贯穿花纹钢板组件与紧急解锁开关组件固定连接;设置应急处理故障机构以应对突发情况。

[0008]

所述紧急解锁锁芯组件包括第二端盖、第二压簧、第二锁芯头、第二安装座、第二法兰盘、推杆组件、锁体、推杆支架、第二凸轮,第二法兰盘通过螺钉与花纹钢板组件连接;第二锁芯头通过卡簧与第二法兰盘连接;第二端盖和第二锁芯头之间预装第二压簧;第二安装座通过螺钉和花纹钢板组件连接;锁体通过螺母与第二安装座连接,第二凸轮设于锁体下方,并且第二凸轮与锁体同轴连接;推杆组件安装在框架组件上并且贯穿推杆支架;用专用钥匙操作第二锁芯头转动带动第二凸轮旋转,第二凸轮推动推杆组件在推杆支架中伸缩运动,从而解锁传动组件,同时,第二凸轮在旋转过程中触发紧急解锁开关组件;紧急解锁锁芯组件采用分体连接方式,降低产品装配精度和工艺要求。

[0009]

所述紧急解锁开关组件包括紧急解锁开关和紧急解锁安装板,紧急解锁开关通过紧固件与紧急解锁安装板连接,紧急解锁安装板通过紧固件与框架组件连接。

[0010]

所述传动组件包括齿轮座、电机、齿条、齿轮,齿轮座通过螺钉与框架组件连接,电机通过螺钉与齿轮座连接,齿条通过连接板与活动踏板组件连接,齿轮安装在电机的输出轴上并通过卡簧定位,齿条位于齿轮下方且与齿轮相啮合;传动组件为活动踏板组件的伸缩运动提供驱动力。

[0011]

还包括竖直锁闭装置、所述竖直锁闭装置通过螺栓安装在车体上,当站台补偿器向上翻起至竖直位置时,竖直锁闭装置对站台补偿器进行锁闭;竖直锁闭装置能够实现站台补偿器在竖直位置的锁闭。

[0012]

还包括变阻尼气弹簧组件,所述变阻尼气弹簧组件一端连接框架组件,变阻尼气弹簧组件另一端连接车体,站台补偿器在变阻尼气弹簧组件的作用下向上翻起至竖直位置;变阻尼气弹簧组件减小了站台补偿器翻转末端的冲击,避免夹伤乘客。

[0013]

所述隔离开关组件包括隔离开关、隔离锁锁芯、法兰螺母、第二支撑板、第一凸轮、角铁,所述隔离开关通过角铁与第二支撑板连接;隔离锁锁芯、凸轮均通过法兰螺母和螺钉连接到第二支撑板上,隔离锁锁芯位于凸轮上方,法兰螺母通过螺钉与车体连接,用专用钥匙操作隔离锁锁芯旋转带动凸轮同轴旋转,从而触发隔离开关;隔离开关组件能够在站台补偿器发生故障时切断本地门系统与站台补偿器之间的信号传递。

[0014]

有益效果:本实用新型与现有技术相比,其有益效果在于:(1)水平锁闭装置采用连杆过死点原理结构,提升水平锁闭可靠性,降低成本;(2)能够满足轨道车辆在不同高度站台停靠时乘客登车需求;(3)采用电机驱动齿轮-齿条传动,实现活动踏板伸缩动作;(4)采用钣金结构,通过模具整体成型技术替代焊接拼装结构,优化工艺、提升一致性,同时降低了成本;(5)锁芯采用分体连接方式,降低产品装配精度和工艺要求;(6)实现了站台补偿器翻转末端降速,减少运动冲击,降低夹伤乘客风险;(7)设置了快拆结构,利于产品出现故障时快速排查故障和应急处理。

附图说明

[0015]

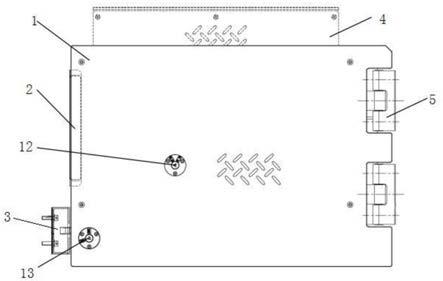

图1为本实用新型处于水平锁闭位置时的俯视图;

[0016]

图2为本实用新型去除花纹钢板组件后处于水平锁闭位置时的俯视图;

[0017]

图3为本实用新型处于竖直锁闭状态的示意图;

[0018]

图4为本实用新型处于竖直锁闭状态的另一角度示意图;

[0019]

图5为本实用新型中活动踏板组件处于伸出状态的示意图;

[0020]

图6为本实用新型中水平锁闭装置的结构示意图;

[0021]

图7为本实用新型中水平锁芯组件的结构示意图;

[0022]

图8为本实用新型中紧急解锁开关组件的结构示意图;

[0023]

图9为本实用新型中紧急解锁锁芯组件的结构示意图;

[0024]

图10为本实用新型中隔离开关组件的结构示意图;

[0025]

图11为本实用新型中隔离开关组件的位置示意图。

具体实施方式

[0026]

下面结合具体实施方式和说明书附图对本实用新型作进一步详细介绍。

[0027]

如图1和图2所示,本发明包括花纹钢板组件1、第一支撑板2、锁扣3、活动踏板组件4、第一安装座5、框架组件6、传动组件、紧急解锁开关组件8、水平锁开关组件9、水平锁闭装置10、收到位开关组件11、紧急解锁锁芯组件 12,花纹钢板组件1安装在框架组件6上,花纹钢板组件1与第一安装座5之间活动连接;第一支撑板2和锁扣3与车体固定连接;框架组件6上左右两侧分别设有滑道,左右两条滑道之间连接活动踏板组件4,活动踏板组件4底部与滑道对应的位置安装滚轮,活动踏板组件4通过滚轮在框架组件6中伸缩运动,用于车辆和站台之间的间隙补偿,活动踏板组件4位于花纹钢板组件1下方;框架组件6底部设有传动组件、紧急解锁开关组件8、水平锁开关组件9、水平锁闭装置10和收到位开关组件11,传动组件推动活动踏板组件4伸缩运动,花纹钢板组件1上设有紧急解锁锁芯组件12和水平锁芯组件13,紧急解锁锁芯组件12 贯穿花纹钢板组件1与紧急解锁开关组件8固定连接,水平锁芯组件13贯穿花纹钢板组件1与水平锁闭装置10固定连接。

[0028]

如图3和图4所示,车体上设有竖直锁闭装置14、竖直锁闭装置14通过螺栓安装在车体上,当站台补偿器向上翻起至竖直位置时,竖直锁闭装置14对站台补偿器进行锁闭;在本实施例中,站台补偿器在变阻尼气弹簧组件15的作用下向上翻起至竖直位置,变阻尼气弹簧组件15一端通过螺钉连接框架组件6,变阻尼气弹簧组件15另一端通过螺钉连接车体;第一安装座5内设转轴,花纹钢板组件1通过转轴与第一安装座5之间活动连接,第一安装座5通过螺栓与车体连接,第一安装座5用于站台补偿器和车体连接支撑以及站台补偿器翻起的旋转支撑;框架组件6底面设有后罩板17,后罩板17四周通过螺钉与框架组件6 固定连接。

[0029]

如图2和图5所示,传动组件包括齿轮座71、电机72、齿条73、齿轮74,齿轮座71通过螺钉与框架组件6连接,电机72通过螺钉与齿轮座71连接,齿条73通过连接板75与活动踏板组件4连接,齿轮74安装在电机72的输出轴上并通过卡簧定位,齿条73位于齿轮74下方且与齿轮74相啮合;车体上设有为站台补偿器提供工作电源的插座75,插座16通过螺钉安装在车体上;。

[0030]

如图6所示,水平锁闭装置10包括锁销101、碰块102、壳体103、拨快104、锁芯体105、限位板106、扭簧107,壳体103通过螺钉与框架组件6连接,碰块102通过螺钉与锁销101连接,并且锁销101带动碰块102在壳体103内伸缩运动;拨快104安装在锁芯体105上,锁芯体105转动带动拨快104在锁销101 的轨迹内运动,同时,还带动锁销101伸缩运动;限位板106通过螺钉与壳体 103连接,限位板106限定拨快104的极限位置;扭簧107通过螺钉与壳体103 连接,用于拨快104极限位置时的限位。

[0031]

如图6和图7所示,水平锁芯组件13包括第一端盖131、第一压簧132、第一法兰盘133、第一锁芯头134,第一法兰盘133通过螺钉与花纹钢板组件1连接;锁芯头134通过卡簧与第一法兰盘33连接,第一锁芯头134与第一端盖131 之间预装第一压簧132,水平锁闭装置10的锁芯体105顶部开设凹槽,第一锁芯头134底部插入锁芯体105的凹槽内,用专用钥匙向下压第一端盖131并旋转第一锁芯头134,第一锁芯头134转动带动锁芯体105一起转动,从而带动拨快 104在锁销101的轨迹内运动;拔出专用钥匙后,第一端盖131在第一压簧132 的作用下复位。

[0032]

如图8所示紧急解锁开关组件8包括紧急解锁开关81和紧急解锁安装板82,紧急解锁开关81通过紧固件与紧急解锁安装板82连接,紧急解锁安装板82通过紧固件与框架组件6连接。

[0033]

如图9所示,紧急解锁锁芯组件12包括第二端盖121、第二压簧122、第二锁芯头123、第二安装座124、第二法兰盘125、推杆组件126、锁体127、推杆支架128、第二凸轮129,第二法兰盘125通过螺钉与花纹钢板组件1连接;第二锁芯头123通过卡簧与第二法兰盘125连接;第二端盖121和第二锁芯头123 之间预装第二压簧122;第二安装座124通过螺钉和花纹钢板组件1连接;锁体 127通过螺母与第二安装座124连接,第二凸轮129设于锁体127下方,并且第二凸轮129与锁体127同轴连接;推杆组件126安装在框架组件6上并且贯穿推杆支架128;用专用钥匙操作第二锁芯头123转动带动第二凸轮129旋转,第二凸轮129推动推杆组件126在推杆支架128中做伸缩运动,从而解锁电机72,同时,第二凸轮129在旋转过程中触发紧急解锁开关组件8。

[0034]

如图10和图11所示,站台补偿器还包括隔离开关组件18,隔离开关组件 18包括隔离开关181、隔离锁锁芯182、法兰螺母183、第二支撑板184、第一凸轮185、角铁186,隔离开关181通过角铁186与第二支撑板184连接,角铁 186两端通过螺钉与隔离开关181和第二支撑板184固定连接;隔离锁锁芯182、凸轮185均通过法兰螺母183和螺钉连接到第二支撑板184上,隔离锁锁芯182 位于凸轮185上方,法兰螺母183通过螺钉与车体连接,用专用钥匙操作隔离锁锁芯182旋转带动凸轮185同轴旋转,从而触发隔离开关181;当隔离开关组件 18被触发后,隔离开关组件18发送开关信号给控制器19,控制器19旁路站台补偿器,使得站台补偿器不再接收外部电信号。

[0035]

如图1、图2、图4和图7所示,当车辆停靠在高站台时,站台补偿器处于图1所示的水平锁闭状态,站台补偿器和车门连动,站台补偿器收到门打开到位信号时,电机72驱动齿轮74正向旋转,齿轮74正向旋转带动齿条73向前运动,齿条73牵引与连接板75关联的活动踏板组件4运动至设定位置,并保持在该位置;

[0036]

当站台补偿器收到关门信号指令时,检测水平锁闭开关组件9有效,将电机 72反向驱动齿轮74旋转,齿轮74反向旋转带动齿条73向后运动,齿条73牵引与连接板75关联的

活动踏板组件4运动至初始位置时,收到位开关组件11 被触发,活动踏板组件4保持在该初始位置,同时,收到位开关组件11将收到位信号传递给门系统,门系执行关门动作。

[0037]

如图9所示,当在站台补偿器无法收回时,用专用钥匙操作紧急解锁锁芯组件12,实现电机72制动器解锁,即可手动推动活动踏板组件4至收回位置。

[0038]

如图3至图6所示,当车辆停靠在低站台时,站台补偿器处于图1所示的水平锁闭状态,用专用钥匙操作水平锁芯组件13,锁销101脱离锁扣3,水平锁闭开关组件9释放,站台补偿器在变阻尼气弹簧组件15的作用下向上翻起至竖直锁闭位置时被竖直锁闭装置14锁闭。由于变阻尼气弹簧组件15的末端有效阻尼,因此能够减小末端运动冲击。当站台补偿器处于竖直锁闭位置时,便不再响应车辆门系统的开关门指令。

[0039]

如图10至图11所示,当车辆在高站台沿线运营时且站台补偿器故障无法使用时,操作站台补偿器隔离开关组件18至“隔离”位置,隔离开关组件18发送开关信号给控制器19,控制器19旁路站台补偿器,本地站台补偿器将不再接收本地门系统信号,本地门系统的开、关门动作也不再受站台补偿器影响;故障排除后,操作隔离开关组件18至“复位”位置,本地站台补偿器将恢复接收本地门系统信号,随着门系统开、关进行伸、缩动作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1