车用铰接装置的前安装座的制作方法

1.本实用新型涉及车用铰接装置的前安装座,属于轨道车辆用铰接装置技术领域。

背景技术:

2.作为应用在铰接装置的前安装座,继承传统车钩和轻轨列车铰接的部分特点,可起到连接车体,传递车体间运动和载荷,现有铰接装置的前安装座的缺陷在于:

3.1.目前新型车辆铰接装置用前安装座大而笨重。

4.2.目前所用前安装座为整体式结构设计,根据不同的城市线路运行工况,其转弯半径较小,面对复杂程度不同的路况时,转弯角度较大,如转弯角度45

°

、49

°

、54

°

,则无法满足需求。

5.3.只能在一定载荷范围内提供相应的刚度,当出现极限载荷工况或超出橡胶件刚度范围,车辆仍会存在侧翻风险。

技术实现要素:

6.本实用新型提供的车用铰接装置的前安装座,根据行车线路转弯半径调节连接座在前安装座本体上的安装位置,满足前安装座不同的转动角度需求,提高前安装座本体的通用性,有效避免车辆而转弯角度过大而侧翻,实现过载保护,提高行车安全性。

7.为达到上述目的,本实用新型采用的技术方案是:

8.车用铰接装置的前安装座,包括前安装座本体,其特征在于还包括对称安装在前安装座本体左右两侧的连接座,连接座在前安装座本体左右两侧呈燕尾式打开形状,连接座上装有可与铰接装置后安装座接触限制前安装座本体继续转动的止挡组件,连接座在前安装座本体上的安装位置可调节,止挡组件为橡胶与金属硫化形成的橡胶金属件。

9.优选的,所述的连接座包括可与前安装座本体连接的连接板和固定在连接板一端的固定板,止挡组件装在固定板上,前安装座本体的左侧面和右侧面均开设多个安装孔,连接板与可不同的安装孔通过螺栓连接以调节连接座在前安装座本体上的安装位置。

10.优选的,所述的固定板从前安装座本体侧面向外伸出与连接板的夹角大于度,止挡组件装在固定板的伸出端。

11.优选的,所述的固定板的伸出端具有安装缺口,止挡组件通过螺栓固定在安装缺口中并从安装缺口中伸出,止挡组件包括可伸入至安装缺口可进行固定的安装底板、叠层固定在安装底板上的金属止挡和硫化连接在金属止挡顶面的橡胶止挡,金属止挡伸出安装缺口。

12.优选的,所述的金属止挡为长方体形状,橡胶止挡在金属止挡顶面的覆盖面积为金属止挡顶面面积的70%~90%,橡胶止挡的厚度不大于金属止挡厚度的五分之一。

13.优选的,所述的橡胶止挡为硫化覆盖在橡胶止挡顶面的长方形橡胶垫,且橡胶止挡的顶面为向上凸起的圆弧面。

14.优选的,所述的前安装座本体上开有减重孔,并在前安装本体的重心位置开有用

于吊装的螺纹吊装孔。

15.本实用新型的有益效果是:

16.1.本实用新型将现有技术中前安装座的整体结构改进为前安装座本体与连接座的分体结构,根据行车线路转弯半径调节连接座在前安装座本体上的安装位置,满足前安装座不同的转动角度需求,并且在前安装座本体上安装尺寸不同的连接座,可适应不同线路运行工况的使用需求,提高前安装座本体的通用性。

17.2.在连接座上安装止挡组件,且止挡组件为橡胶与金属硫化形成的橡胶金属件,通过止挡组件中的橡胶与铰接装置后安装座的接触实现刚度提升对车辆的转弯运动进行缓冲,通过止挡组件中的金属与铰接装置后安装座接触实现硬止挡功能,限制前安装座继续转动,有效避免前安装座转动角度过限,从而有效避免车辆而转弯角度过大而侧翻,实现过载保护,提高行车安全性。

18.3.在前安装座本体上设置减重孔减轻重量,满足轻量化需求,设置螺纹吊装孔方便吊装移动。

附图说明

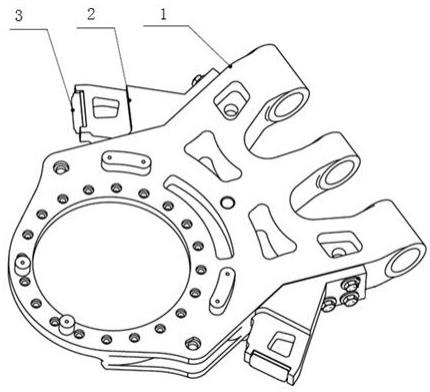

19.图1为车用铰接装置的前安装座的结构示意图。

20.图2为前安装座本体的结构示意图。

21.图3为连接座的结构示意图。

22.图4为止挡组件的结构示意图。

具体实施方式

23.下面结合图1至图4对本实用新型的实施例做详细说明。

24.车用铰接装置的前安装座,包括前安装座本体1,其特征在于还包括对称安装在前安装座本体1左右两侧的连接座2,连接座2在前安装座本体1左右两侧呈燕尾式打开形状,连接座2上装有可与铰接装置后安装座接触限制前安装座本体1继续转动的止挡组件3,连接座2在前安装座本体1上的安装位置可调节,止挡组件3为橡胶与金属硫化形成的橡胶金属件。

25.以上所述的车用铰接装置的前安装座将现有技术中前安装座的整体结构改进为前安装座本体1与连接座2的分体结构,根据行车线路转弯半径调节连接座在前安装座本体上的安装位置,满足前安装座不同的转动角度需求,并且在前安装座本体1上安装尺寸不同的连接座,可适应不同线路运行工况的使用需求,提高前安装座本体的通用性。在连接座1上安装止挡组件3,且止挡组件3为橡胶与金属硫化形成的橡胶金属件,通过止挡组件3中的橡胶与铰接装置后安装座的接触实现刚度提升对车辆的转弯运动进行缓冲,通过止挡组件3中的金属与铰接装置后安装座接触实现硬止挡功能,限制前安装座继续转动,有效避免前安装座转动角度过限,从而有效避免车辆而转弯角度过大而侧翻,实现过载保护,提高行车安全性。

26.其中,所述的连接座2包括可与前安装座本体1连接的连接板21和固定在连接板一端的固定板22,止挡组件3装在固定板22上,前安装座本体1的左侧面和右侧面均开设多个安装孔11,连接板21与可不同的安装孔11通过螺栓连接以调节连接座2在前安装座本体1上

的安装位置。安装孔11有多个,连接板21与不同的安装孔11连接,所在的位置不同,即可实现连接座位置调节,适应不同线路下前安装座的不同转弯角度需求。

27.其中,所述的固定板22 从前安装座本体1侧面向外伸出与连接板21的夹角大于90度,止挡组件3装在固定板22的伸出端。在前安装座本体1左右两侧呈燕尾式打开形状,无论前安装座向那边转动,都可通过止挡组件3对其转弯角度进行限位起到缓冲和过载保护的作用。

28.其中,所述的固定板22的伸出端具有安装缺口22.1,止挡组件3通过螺栓固定在安装缺口22.1中并从安装缺口22.1中伸出,止挡组件3包括可伸入至安装缺口22.1可进行固定的安装底板31、叠层固定在安装底板31上的金属止挡32和硫化连接在金属止挡32顶面的橡胶止挡33,金属止挡32伸出安装缺口22.1。安装缺口22.1用于固定止挡组件3,前安装座本体1转动使止挡组件3与铰接装置的后安装座接触,对前安装座本体1的转动进行限位。

29.其中,所述的金属止挡32为长方体形状,橡胶止挡33在金属止挡32顶面的覆盖面积为金属止挡32顶面面积的70%~90%,橡胶止挡33的厚度不大于金属止挡32厚度的五分之一。所述的橡胶止挡33为硫化覆盖在橡胶止挡33顶面的长方形橡胶垫,且橡胶止挡33的顶面为向上凸起的圆弧面。前安装座本体1转动,橡胶止挡33首先与铰接装置的后安装座接触,刚度提升对车辆的转弯运动进行缓冲,橡胶止挡33的顶面为向上凸起的圆弧面使压缩接触过程中接触面积逐步增大,刚度呈非性性增加,当橡胶止挡33被完全压缩时,金属止挡32与铰接装置后安装座接触实现硬止挡功能,限制前安装座本体1继续转动,有效避免前安装座转动角度过限,从而有效避免车辆而转弯角度过大而侧翻,实现过载保护,提高行车安全性。

30.其中,所述的前安装座本体1上开有减重孔12,减轻重量,满足轻量化需求,并在前安装本体1的重心位置开有用于吊装的螺纹吊装孔13,方便吊装移动。

31.以上结合附图对本实用新型的实施例的技术方案进行完整描述,需要说明的是所描述的实施例仅仅是本实用新型的一部分实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1