一种基于视觉识别的轨道检查车定位方法及定位系统

1.本发明涉及轨道检测技术领域,具体涉及一种基于视觉识别的轨道检查车定位方法及定位系统。

背景技术:

2.轨道检查车是用来检测轨道的几何状态和不平顺状况,以便评价轨道几何状态的特种车辆。

3.轨道检查车定位精度需求较高,一方面能让工作人员复检时快速地找到伤损位置,另一方面能基于检测设备建立出更加精准的轨道伤损数据库。

4.目前铁路轨检正在向机器自主巡检发展,这不仅可以节省大量的人力物力,还可以极大的提高轨检效率,其中,轨道检查车多采用车载里程计进行定位,但是,车载里程计多安装于车轴处,这会引入大量的累计误差,使得相对定位精度骤减,因此里程计的安装位置需要非常考究。同时视觉识别相较于其他信号对于基准的识别能力,有着更高的精度,并且成本更低。

技术实现要素:

5.根据现有技术的不足,本发明的目的是提供一种基于视觉识别的轨道检查车定位方法及定位系统,通过安装编码器于轨道侧面,避免了传统安装方式会由于轨道检查车的蛇形运动造成大量的累计误差,相对定位精度显著提高。

6.为了解决上述技术问题,本发明采用的技术方案为:

7.一种基于视觉识别的轨道检查车定位方法,包括:

8.步骤s1、在轨道侧面沿轨道延伸的方向取一定数量的标记点,并在每个标记点处设置一个标签,记录所有标签的绝对位置;

9.步骤s2、在轨道检查车上设置相机和编码器,相机的镜头面向轨道外侧,通过相机能够拍摄标签,编码器设在轨道侧面,当轨道检查车随轨道运行时,编码器能够沿轨道侧面移动,每经过一个标签,轨道检查车停在标签处,通过视觉识别算法得出相机坐标系与标签的距离,编码器实时将信号传递给上位机获取一个编码器记录值,传递完后,编码器记录值清零,编码器重新计数;

10.步骤s3、使用标签的绝对位置和编码器的相对位置之间的差值对编码器的相对里程信息进行标定,消除两个标签之间的误差,标签的绝对位置与编码器的相对位置的差值公式为:

11.δxn=a

n-x

n-rn,n≥1

ꢀꢀꢀ

(1)

12.其中,n表示经过的标签个数,δxn为经过第n个标签时,第n个标签的绝对位置坐标值与轨道检查车的相对位置坐标值间的差值;an为第n个标签的绝对位置坐标值;xn为相机坐标系原点沿x方向与标签绝对位置坐标的距离值,通过视觉识别算法得出,x方向为相机坐标系原点指向第1个标签的方向,rn为轨道检查车的相对位置坐标值,标定公式为:

[0013][0014]

其中,r0为编码器记录的起始相对位置坐标值,rn编码器记录值,每经过一个标签,编码器重新计数;

[0015]

根据公式(1)和公式(2),可以得到轨道检查车到达第n个标签时,轨道检查车的相对位置坐标值:

[0016]rn

=a

n-1-x

n-1

+rn,n≥2

ꢀꢀꢀ

(3)

[0017]

轨道检查车的相对位置坐标值rn为第1个标签和第n个标签之间轨道长度的实际值。

[0018]

进一步地,在步骤s1中,绝对位置从绝对位置信息库中提取,其中,绝对位置信息库建立的具体步骤包括:

[0019]

步骤s101,取一定数量的标记点,在标记点处设置标签,令n为标签号,n≥1,记录绝对位置标签的绝对位置为an;

[0020]

步骤s102,轨道检查车停到标记点处;

[0021]

步骤s103,相机通过识别算法得出相机坐标系距绝对位置标签距离,即xn;

[0022]

步骤s104,绝对位置信息库储存的信息为a

n-xn与标签号n的组合。

[0023]

进一步地,所述步骤s1中,标签使用apriltag标签,标签为四边形。

[0024]

进一步地,所述步骤s2中,通过识别算法获取相机坐标系与标签的距离,所述识别算法包括边缘检测、四边形检测和解码。

[0025]

进一步地,所述步骤s2包括:

[0026]

步骤s201,边缘检测,根据边的权值对所有的边进行增序排列,再根据边的权值对边进行合并,对于一个完成合并的边集合n,边的梯度方向最大值与最小值之差是d(n),梯度强度最大值与最小值之差是m(n),d(n)必须在0到2π之间,因此要对d(n)做取余的处理,给定两个边集合n、m,当两个边集合n、m满足以下条件时,则合并两个边集合,公式如下:

[0027]

d(n∪m)≤min(d(n),d(m))+kd/|n∪m|

ꢀꢀꢀ

(4)

[0028]

m(n∪m)≤min(m(n),m(m))+km/|n∪m|

ꢀꢀꢀ

(5)

[0029]

其中,d表示梯度方向,m表示梯度强度,kd与km为常量,取kd为100,km为1200;|

·

|运算符表示某一边集合中包含边的总数,kd/|n∪m|是一个随集合中包含边的总数变化的值,km/|n∪m|是一个随集合中包含边的总数变化的值;

[0030]

步骤s202,四边形检测,对线段进行分组,分组规则为前一条边的末端点应该和下一条边的始端点之间的距离小于一个阈值,且相连的线段方向为逆时针,分组结束后,所有线段会构成一个树,树的第一层为所有的有向线段,第二层到最后一层的节点为同一组候选线段,应用深度优先搜索遍历整个树,当树的深度为4的时候,最后一条边与第一条边就构成了一个闭环,则符合标签四边形的要求,闭环节点的路径构成四边形;

[0031]

步骤s203,apriltag的解码过程为:将标签的每个像素通过单应性矩阵映射到图像平面,判断映射后的像素值是否大于某一个阈值,若大于阈值,标签的该像素置为1,相反置为0,阈值的选取是visp视觉库封装好的固定模型,可以满足光照不变性,光照强度模型如下:

[0032]

i(x,y)=ax+bxy+cy+d

ꢀꢀꢀ

(6)

[0033]

式中,i是光照强度,a、b、c、d为权值,a、b、c、d四个参数是通过最小二乘法求取最优获得;

[0034]

在图像高亮区域建立白色环境模型,在图像暗部区域建立黑色环境模型,解码数据位时使用的阈值为白色环境模型和黑色环境模型预测光照强度的平均值。

[0035]

一种基于视觉识别的轨道检查车定位系统,包括轨道检查车、相机、编码器和上位机,轨道外侧间隔一定距离分布有多个标签,所述相机设在轨道检查车上且镜头向外设置并将拍摄到的标签照片发送给上位机,所述编码器通过编码器安装结构固定在轨道检查车上,所述编码器安装结构包括轴固定座、连接板、编码器固定架、第一转轴、压紧拉簧和定位拉簧,所述轴固定座一侧可拆卸的连接在轨道检查车上,另一侧可拆卸的连接在第一转轴上,所述连接板一端与第一转轴可拆卸的连接,另一端与所述编码器固定架可转动的连接及所述辅轮可转动的连接,所述编码器固定在所述编码器固定架上,所述编码器的转轴上可转动的连接有定位轮,所述定位拉簧一端固定在第一转轴上,另一端固定在连接板上,所述压紧拉簧一端固定在连接板上,另一端固定在编码器固定架上;

[0036]

其中,通过调节件调节所述定位拉簧与所述第一转轴的相对位置,使得所述辅轮压紧轨道侧面,进而通过所述压紧拉簧的拉力作用,使所述测量轮压紧轨道侧面,当所述轨道检查车沿轨道移动时,所述辅轮和所述定位轮转动,带动所述编码器的转轴转动进行计数,每经过一个标签,所述编码器实时将信号传递给所述上位机,所述上位机获取一个编码器记录值,传递完后,所述编码器重新计数。

[0037]

进一步地,所述编码器固定架上设有凸起,所述连接板上设有第一固定轴,所述编码器固定架设有第二固定轴,所述压紧拉簧固定在第一固定轴和第二固定轴间,所述压紧拉簧绕设所述凸起。

[0038]

进一步地,所述连接板上设有第三固定轴,所述定位拉簧设在第一转轴和第三固定轴之间。

[0039]

进一步地,所述第一转轴上套设有调节圆环,所述调节圆环通过锁紧件固定在第一转轴上,所述调节圆环上设有第四固定轴,所述定位拉簧设在所述第三固定轴和所述第四固定轴间。

[0040]

进一步地,所述上位机内设有信号转换模块,能够将所述编码器的差分信号转换为485/232信号,所述上位机基于qt平台,多线程模块化的处理相机视频流与485/232信号。

[0041]

与现有技术相比,本发明具有以下优点和有益效果:

[0042]

1.本发明所述的一种基于视觉识别的轨道检查车定位方法及定位系统,消除由于轨道检查车蛇形运动造成的大量累计误差,显著提高相对定位精度,同时使用视觉识别绝对位置的标签,获取准确的绝对位置信息,同时使用差值对编码器进行标定,避免数据传输时间延迟引入误差。

[0043]

2.本发明所述的一种基于视觉识别的轨道检查车定位方法及定位系统,测量轮与辅轮可在定位拉簧与压紧拉簧的作用下时刻贴紧铁轨侧面,因此在轨道检查车驶入弯道,也不会偏离轨道,可消除由于轨道检查车蛇形运动造成的大量累计误差。

附图说明

[0044]

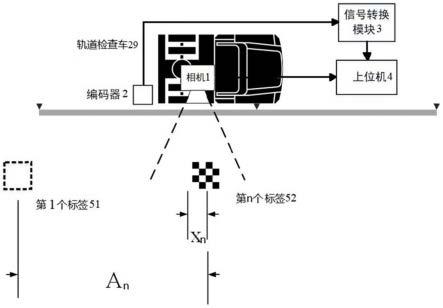

图1是本发明轨道检查车定位系统示意图。

[0045]

图2是本发明轨道检查车定位系统第1个标签、第2个标签和第3个标签标定的示意图。

[0046]

图3是本发明轨道检查车定位各部分通信图。

[0047]

图4是本发明轨道检查车取一定数量的标记点的示意图。

[0048]

图5是本发明轨道检查车经过轨道的示意图。

[0049]

图6是本发明轨道检查车定位绝对位置信息库建立流程图。

[0050]

图7是本发明轨道检查车定位编码器安装结构示意图。

[0051]

图8是本发明轨道检查车定位编码器安装结构去除定位拉簧和压紧拉簧后的爆炸示意图。

[0052]

其中:1、相机;2、编码器;3、信号转换模块;4、上位机;51、第1个标签;52、第n个标签;6、测量轮;7、辅轮;8、编码器固定架;9、压紧拉簧;10、定位拉簧;11、轴固定座;12、第一转轴;13、调节圆环;14、连接板;15、法兰轴固定用螺母;16、第二轴承;17、第二转轴;18、第三转轴;19、第三轴承;20、轴承端盖;21、锁紧件;22、第一轴承;23、第一转轴固定用螺钉;24、凸起;25、第一固定轴;26、第二固定轴;27、第三固定轴;28、第四固定轴。

具体实施方式

[0053]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

[0054]

本技术实施例通过提供一种基于视觉识别的轨道检查车定位方法及定位系统,解决了现有技术轨道检查车29多采用车载里程计进行定位,车载里程计会引入大量的累计误差的问题。

[0055]

本技术实施例中的技术方案为解决上述累积误差的问题,总体思路如下:

[0056]

一种基于视觉识别的轨道检查车定位方法,如图1-图6所示,包括:

[0057]

步骤s1、在轨道侧面沿轨道延伸的方向取一定数量的标记点,并在每个标记点处设置一个标签,记录所有标签的绝对位置;

[0058]

步骤s2、在轨道检查车29上设置相机1和编码器2,相机1的镜头面向轨道外侧,通过相机1能够拍摄标签,编码器2设在轨道侧面,当轨道检查车29随轨道运行时,编码器2能够沿轨道侧面移动,每经过一个标签,轨道检查车29停在标签处,通过视觉识别算法得出相机1坐标系与标签的距离,编码器2实时将信号传递给上位机4获取一个编码器2记录值,传递完后,编码器2记录值清零,编码器2重新计数;

[0059]

步骤s3、使用标签的绝对位置和编码器2的相对位置之间的差值对编码器2的相对里程信息进行标定,消除两个标签之间的误差,标签的绝对位置与编码器2的相对位置的差值公式为:

[0060]

δxn=a

n-x

n-rn,n之1

ꢀꢀꢀ

(1)

[0061]

其中,n表示标签号,δxn为经过第n个标签52时,第n个标签52的绝对位置坐标值与轨道检查车29的相对位置坐标值间的差值;an为第n个标签52的绝对位置坐标值;xn为相机1坐标系原点沿x方向与标签绝对位置坐标的距离值,通过视觉识别算法得出,x方向为相机1坐标系原点指向第1个标签51的方向,rn为轨道检查车29的相对位置坐标值,标定公式为:

[0062][0063]

其中,r0为编码器2记录的起始相对位置坐标值,rn编码器2记录值,每经过一个标签,编码器2重新计数;

[0064]

根据公式(1)和公式(2),可以得到轨道检查车29到达第n个标签52时,轨道检查车29的相对位置坐标值:

[0065]rn

=a

n-1-x

n-1

+rn,n≥2

ꢀꢀꢀ

(3)

[0066]

轨道检查车29的相对位置坐标值rn为第1个标签51和第n个标签52之间轨道长度的实际值。

[0067]

本发明提出的一种基于视觉识别的轨道检查车29定位方法中,将编码器2安装于轨道侧面,避免了传统安装方式会由于轨道检查车29的蛇形运动造成大量的累计误差,相对定位精度显著提高。

[0068]

同时使用视觉识别绝对位置标签,获取准确的绝对位置信息,同时使用差值对编码器2进行标定,避免数据传输时间延迟引入误差。

[0069]

为了快速对轨道检查车29相对定位,本发明中,在步骤s1中,绝对位置从绝对位置信息库中提取。

[0070]

其中,如图4-图6所示,绝对位置信息库建立的具体步骤包括:

[0071]

步骤s101,取一定数量的标记点,在标记点处设置标签,令n为标签号,n≥1,记录绝对位置标签的绝对位置为an;

[0072]

步骤s102,轨道检查车29停到标记点处;

[0073]

步骤s103,相机1通过识别算法得出相机1坐标系距绝对位置标签距离,即xn;

[0074]

步骤s104,绝对位置信息库储存的信息为a

n-xn与标签号n的组合。

[0075]

例如,当轨道检查车29经过第3个标签时,标签号为3,此时,根据标签号3能够获取绝对位置信息库储存的信息为a

2-x2,根据编码器2获取编码器2记录值r3,进而根据公式(3)得到轨道检查车29到达第3个标签时,轨道检查车29的相对位置坐标值为r3=a

2-x2+r3。

[0076]

在本发明中,所述步骤s1中,标签使用apriltag标签,标签为四边形,方便视觉识别算反快速识别。apriltag标签相较于artag标签,有一套完整的开源算法,apriltag标签相较于日常常用的qr码,识别速度更快。

[0077]

所述步骤s2中,通过视觉识别算法获取相机1坐标系与标签的距离,所述识别算法包括边缘检测、四边形检测和解码。

[0078]

具体地,步骤s2包括:

[0079]

步骤s201,边缘检测,根据边的权值对所有的边进行增序排列,再根据边的权值对边进行合并,对于一个完成合并的边集合n,边的梯度方向最大值与最小值之差是d(n),梯度强度最大值与最小值之差是m(n),d(n)必须在0到2π之间,因此要对d(n)做取余的处理,给定两个边集合n、m,当两个边集合n、m满足以下条件时,则合并两个边集合,公式如下:

[0080]

d(n∪m)≤min(d(n),d(m))+kd/|n∪m|

ꢀꢀꢀ

(4)

[0081]

m(n∪m)≤min(m(n),m(m))+km/|n∪m|

ꢀꢀꢀ

(5)

[0082]

其中,d表示梯度方向,m表示梯度强度,kd与km为常量,取kd为100,km为1200;|

·

|运算符表示某一边集合中包含边的总数,kd/|n∪m|是一个随集合中包含边的总数变化的

值,km/|n∪m|是一个随集合中包含边的总数变化的值;

[0083]

步骤s202,四边形检测,对线段进行分组,分组规则为前一条边的末端点应该和下一条边的始端点之间的距离小于一个阈值,且相连的线段方向为逆时针,分组结束后,所有线段会构成一个树,树的第一层为所有的有向线段,第二层到最后一层的节点为同一组候选线段,应用深度优先搜索遍历整个树,当树的深度为4的时候,最后一条边与第一条边就构成了一个闭环,则符合标签四边形的要求,闭环节点的路径构成四边形;

[0084]

步骤s203,apriltag的解码过程为:将标签的每个像素通过单应性矩阵映射到图像平面,判断映射后的像素值是否大于某一个阈值,若大于阈值,标签的该像素置为1,相反置为0,阈值的选取是visp视觉库封装好的固定模型,可以满足光照不变性,光照强度模型如下:

[0085]

i(x,y)=ax+bxy+cy+d

[0086]

其中,i是光照强度,a、b、c、d为权值,a、b、c、d四个参数是通过最小二乘法求取最优获得;

[0087]

在图像高亮区域建立白色环境模型,在图像暗部区域建立黑色环境模型,解码数据位时使用的阈值为白色环境模型和黑色环境模型预测光照强度的平均值。

[0088]

本发明还提供一种基于视觉识别的轨道检查车定位系统,能够使编码器2准确地沿铁路轨道内侧移动,进一步减少轨道检查车29的蛇形运动造成大量的累计误差。

[0089]

本发明提供的一种基于视觉识别的轨道检查车定位系统,如图7和图8所示,包括轨道检查车29、相机1、编码器2和上位机4,轨道外侧间隔一定距离分布有多个标签,相机1设在轨道检查车29上且镜头向外设置并将拍摄到的标签照片发送给上位机4,对编码器2通过编码器2安装结构固定在轨道检查车29上,编码器2安装结构包括轴固定座11、连接板14、编码器固定架8、第一转轴12、压紧拉簧9和定位拉簧10,轴固定座11一侧可拆卸的连接在轨道检查车29上,另一侧可拆卸的连接在第一转轴12上,连接板14一端与第一转轴12可拆卸的连接,另一端与编码器固定架8可转动的连接及辅轮7可转动的连接,编码器2固定在编码器固定架8上,编码器2的转轴上可转动的连接有定位轮,定位拉簧10一端固定在第一转轴12上,另一端固定在连接板14上,压紧拉簧9一端固定在连接板14上,另一端固定在编码器固定架8上。

[0090]

其中,通过调节件调节定位拉簧10与第一转轴12的相对位置,使得辅轮7压紧轨道侧面,进而通过压紧拉簧9的拉力作用,使测量轮6压紧轨道侧面,当轨道检查车29沿轨道移动时,辅轮7和定位轮转动,带动编码器2的转轴转动进行计数,每经过一个标签,相机1将拍摄到的标签照片发送给上位机4,上位机4通过视觉识别算法得出相机1坐标系与标签的距离,编码器2实时将信号传递给上位机4,上位机4获取一个编码器2记录值,传递完后,编码器2重新计数。

[0091]

通过设置基于视觉识别的轨道检查车29定位系统,能够通过安装编码器2于轨道侧面,避免了传统安装方式会由于轨道检查车29的蛇形运动造成大量的累计误差,相对定位精度显著提高;同时使用视觉识别绝对位置标签,获取准确的绝对位置信息,同时使用差值对编码器2进行标定,避免数据传输时间延迟引入误差。

[0092]

本发明通过设置编码器2安装结构,使编码器2的转轴上的定位轮始终抵靠在轨道侧面,避免蛇形运动造成大量的累计误差,由于轨道检查车29在轨道上运行时,会产生晃

动,为了减少晃动产生的误差,本发明设有在编码器固定架8和第一转轴12间设置有连接板14,通过连接板14能够消除晃动产生的误差,使编码器2的计数更加精确。

[0093]

在本发明中,连接板14一端与第一转轴12通过第一轴承22相连,第一轴承22为单挡边轴承。

[0094]

连接板14另一端与编码器固定架8通过第二转轴17可转动的连接,具体的,连接板14另一端上侧固定有第二转轴17,编码器固定架8通过第二轴承16套设在第二转轴17上,第二轴承16为深沟球轴承。

[0095]

本发明中,第二转轴17为法兰轴,法兰轴通过螺栓连接、焊接等固定方式固定在连接板14上,第二轴承16为第一深沟球轴承,法兰轴通过法兰轴固定用螺母15固定在连接板14上。

[0096]

连接板14另一端下侧固定有第三转轴18,辅轮7可转动的套设在第三转轴18上,第三转轴18上套设有第三轴承19,第三转轴18外侧设有固定在连接板14上的轴承端盖20,第三轴承19为第二深沟球轴承。

[0097]

为了通过压紧拉簧9的拉力作用,使测量轮6压紧铁路轨道侧面,编码器固定架8上设有凸起24,连接板14上设有第一固定轴25,编码器固定架8设有第二固定轴26,压紧拉簧9固定在第一固定轴25和第二固定轴26间,压紧拉簧9绕设凸起24,防止轨道检查车29通过蛇形的轨道时,测量轮6脱离轨道。

[0098]

本发明中,凸起24为圆盘状,第二转轴17穿设凸起24,编码器固定架8通过第二轴承16套设在第二转轴17上,进而带动编码器固定架8绕连接板14转动。

[0099]

为了通过定位拉簧10的拉力作用,使辅轮7压紧铁路轨道侧面,连接板14上设有第三固定轴27,定位拉簧10设在第一转轴12和第三固定轴27之间。

[0100]

为了方便调节定位拉簧10的位置,使辅轮7更好地抵靠在铁路轨道内侧面,第一转轴12上套设有调节圆环13,调节圆环13通过锁紧件21固定在第一转轴12上,调节圆环13上设有第四固定轴28,定位拉簧10设在第三固定轴27和第四固定轴28间。

[0101]

具体地,锁紧件21为锁紧螺钉,调节圆环13上设有锁紧螺孔,锁紧螺钉穿设锁紧螺孔,进而将调节圆环13固定在第一转轴12上。

[0102]

第一转轴12底部设有防止连接板14掉落的第一转轴固定用螺钉23。

[0103]

上位机4内设有信号转换模块3,能够将编码器2的差分信号转换为485/232信号,进而方便上位机4获取编码器2记录值,上位机4基于qt平台,多线程模块化的处理相机1视频流与485/232信号。

[0104]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1