矿用梭车碰撞吸能结构

1.本实用新型涉及采矿设备技术领域,特别是矿用梭车碰撞吸能结构。

背景技术:

2.在井工煤矿煤炭开采过程中,采掘协调是影响生产进度的重要问题,梭车作为巷道掘进的关键配套设备之一,其主要功能是从连续采煤机处装煤,运输至给料破碎机处卸煤,考虑装煤卸煤方便,梭车结构设计时,梭车的驾驶室均布置在远离连续采煤机的车体的一侧,导致梭车很容易与巷道及作业设备发生碰撞;

3.在现有技术中,为解决梭车与巷道之间碰撞缓冲问题,在巷道表面上设计了防撞带。如中国专利授权公告号为:cn208686428u,授权公告日为:2019年4月2日的实用新型专利公开了一种矿用胶轮车防撞装置,该装置包括与巷道两侧墙壁固定的防撞带,当梭车与巷道发生碰撞时起到缓冲作用。然而,该装置无法解决梭车与连续采煤机之间的碰撞缓冲问题。此外,在现有技术中,为解决用于矿车与矿车或矿车与其它设备的碰撞缓冲问题,在矿车前端增设了碰撞缓冲结构。如中国专利授权公告号为:cn103569151a,授权公告日为:2014年2月12日的实用新型专利公开了一种矿车缓冲器结构,该结构包括碰头座、橡胶碰头、 弹簧、定位销轴,其中碰头座是三面封闭的带有空腔的钢件铸件,其腔内装有橡胶碰头和弹簧,用于缓冲矿车与矿车或矿车与其它设备的连接时产生的冲击。综上所述,现有的梭车碰撞缓冲结构还存在以下问题:

4.(1)现有的解决上述问题的方法是在梭车前后两端设置刚度和强度足够大的刚性防撞结构,让梭车之间不会因为碰撞而损坏,但这种结构容易引起梭车转向失控和控制系统及车身结构损坏,导致安全事故,严重影响井下工作安全。

5.(2)现有的用于梭车的碰撞缓冲结构,主要利用安装在巷道的碰撞缓冲结构解决梭车与巷道之间的碰撞缓冲问题,尚无法解决梭车与连续采煤机之间的碰撞问题;

6.现有的用于矿车的碰撞缓冲结构,只能起到缓和碰撞冲击的作用,无法起到吸收碰撞能量的作用,这就导致碰撞回弹能量无法迅速衰减,引起转向失控或者二次碰撞,甚至破坏转向系统和车体结构。鉴于此,针对上述问题深入研究,遂有本案产生。

技术实现要素:

7.本实用新型的目的是为了解决上述问题,设计了矿用梭车碰撞吸能结构,解决了现有的背景技术问题。

8.实现上述目的本实用新型的技术方案为:矿用梭车碰撞吸能结构,包括梭车本体以及梭车驾驶室,所述梭车驾驶室安装于梭车本体的顶部,所述梭车本体的头端设置有碰撞吸能器;

9.所述碰撞吸能器包括:碰撞器基座、一对导轨、一对延伸板、若干碰撞缓冲弹簧、若干阻尼吸能器以及一对限位板;

10.所述碰撞器基座安装于梭车本体的头端上,所述碰撞器基座为c型结构的板块;

11.所述碰撞器基座两侧设置有一对导轨,一对所述导轨上设置有碰撞滑动端;

12.所述碰撞滑动端的上下两侧延伸出一对延伸板装配于一对导轨上;

13.所述碰撞滑动端与碰撞器基座之间设置有若干碰撞缓冲弹簧以及若干阻尼吸能器;

14.若干所述阻尼吸能器插装于若干碰撞缓冲弹簧内,且碰撞缓冲弹簧与阻尼吸能器的两端分别与碰撞器基座以及碰撞滑动端连接;

15.所述梭车本体的头端两侧延伸出一对平行的限位板,一对所述限位板包裹于碰撞器基座的两端,用于限位碰撞滑动端直线运动。

16.所述碰撞滑动端的两端设置有一对第一限位块,所述碰撞器基座的两侧设置有一对与第一限位块匹配的第二限位块。

17.所述碰撞滑动端的端部粘和有橡胶碰头。

18.所述阻尼吸能器包括:阻尼器外壳、滑动活塞、若干单多孔单向阀以及活塞连杆;

19.所述阻尼器外壳的一端安装于碰撞器基座上,所述阻尼器外壳内为柱形密封空腔,所述滑动活塞装配于阻尼器外壳内,所述滑动活塞以中心呈环形阵列排列设置有若干单多孔单向阀,所述滑动活塞的一侧连接有活塞连杆贯通阻尼器外壳的一端连接于碰撞滑动端上。

20.所述阻尼器外壳上设置有阻尼器固定轴安装于碰撞器基座上。

21.所述阻尼器外壳的端部设置有液压控制油嘴。

22.所述液压控制油嘴包括:连接座、注油嘴、封堵球以及常压弹簧;

23.所述连接座安装于阻尼器外壳的一端上,所述连接座上设置有注油嘴,所述注油嘴为柱形空腔结构且端部开设有小于内空腔直径的通孔,所述注油嘴内装配有封堵球,所述封堵球一侧设置有常压弹簧与连接座连接,所述连接座与注油嘴之间设置有通过孔连通。

24.所述阻尼器外壳的端部开设有注油口,所述注油口与连接座螺纹连接。

25.利用本实用新型的技术方案制作的该矿用梭车碰撞吸能结构能够广泛适用于保护矿用梭车与巷道、梭车与连续采煤机等其他设备碰撞的,且能够兼顾碰撞缓冲和碰撞能量吸收的碰撞吸能结构,以解决由于梭车刚性碰撞引起的安全问题,使梭车在不可避免地发生碰撞时起到缓和冲击和吸收能量的作用,并且不产生火花,以进一步提升梭车应用的安全性。

附图说明

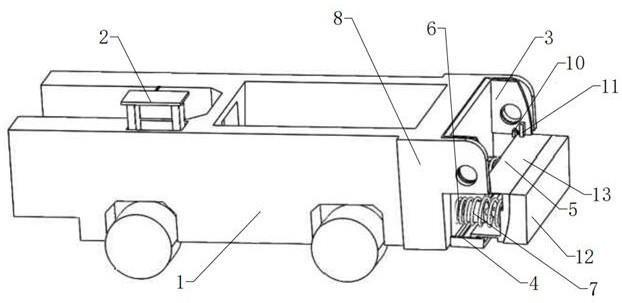

26.图1为本实用新型所述矿用梭车碰撞吸能结构的主视结构示意图。

27.图2为本实用新型所述矿用梭车碰撞吸能结构的碰撞吸能器结构示意图。

28.图3为本实用新型所述矿用梭车碰撞吸能结构的阻尼吸能器结构示意图。

29.图4为本实用新型所述矿用梭车碰撞吸能结构的碰撞缓冲弹簧结构示意图。

30.图5为本实用新型所述矿用梭车碰撞吸能结构的液压控制油嘴结构示意图。

31.图中:1、梭车本体;2、梭车驾驶室;3、碰撞器基座;4、导轨;5、延伸板;6、碰撞缓冲弹簧;7、阻尼吸能器;8、限位板;9、液压控制油嘴;10、第一限位块;11、第二限位块;12、橡胶碰头;13、碰撞滑动端;71、阻尼器外壳;72、滑动活塞;73、单多孔单向阀;74、活塞连杆;75、

阻尼器固定轴;91、连接座;92、注油嘴;93、封堵球;94、常压弹簧;95、注油口;731、导流孔;732、多孔阀片;733、阻尼孔。

具体实施方式

32.下面结合附图对本实用新型进行具体描述,如图1-5所示。

33.通过本领域人员,将本案中所有电气件与其适配的电源通过导线进行连接,并且应该根据实际情况,选择合适的控制器,以满足控制需求,具体连接以及控制顺序,应参考下述工作原理中,各电气件之间先后工作顺序完成电性连接,其详细连接手段,为本领域公知技术,下述主要介绍工作原理以及过程,不在对电气控制做说明。

34.实施例:在井工煤矿煤炭开采过程中梭车很容易与巷道及作业设备发生碰撞,主要原因为三点:1、由于驾驶室在梭车车体一侧,而为提高装载质量,梭车整体结构尺寸较大,导致驾驶员驾驶梭车存在极大的视线盲区,在实际作业过程中很容易与各类作业设备及作业人员发生碰撞,安全隐患较大;

35.2、梭车在连续采煤机处装煤时,需要伸入连续采煤机的下端接煤,导致梭车与连续采煤机不可避免的会发生碰撞;

36.3、井下作业时,由于巷道内粉尘浓度较大,灯光明暗程度不一致,和巷道之间不可避免会发生碰撞;

37.为解决上述问题,现有的处理方式通常采用梭车的前后两端焊接有钢性防碰撞结构,实现刚性碰撞,此种碰撞结构不仅冲击大,而且易产生火花,不易在有煤粉及瓦斯的环境中使用。

38.根据说明书附图1-5可知,本案公开了一种矿用梭车碰撞吸能结构以解决上述问题,包括梭车本体1以及梭车驾驶室2,梭车驾驶室2安装于梭车本体1的顶部,梭车本体1的头端设置有碰撞吸能器,在具体实施过程中,梭车驾驶室2距离梭车本体1的头端较远,为了减少碰撞的冲击,在梭车本体1的头端设计了碰撞吸能器;

39.根据说明书附图1-5可知,上述碰撞吸能器包括:碰撞器基座3、一对导轨4、一对延伸板5、若干碰撞缓冲弹簧6、若干阻尼吸能器7以及一对限位板8,其连接关系以及位置关系如下;

40.碰撞器基座3安装于梭车本体1的头端上,碰撞器基座3为c型结构的板块;

41.碰撞器基座3两侧设置有一对导轨4,一对导轨4上设置有碰撞滑动端13;

42.碰撞滑动端13的上下两侧延伸出一对延伸板5装配于一对导轨4上;

43.碰撞滑动端13与碰撞器基座3之间设置有若干碰撞缓冲弹簧6以及若干阻尼吸能器7;

44.若干阻尼吸能器7插装于若干碰撞弹簧内,且碰撞缓冲弹簧6与阻尼吸能器7的两端分别与碰撞器基座3以及碰撞滑动端13连接;

45.梭车本体1的头端两侧延伸出一对平行的限位板8,一对限位板8包裹于碰撞器基座3的两端,用于限位碰撞滑动端13直线运动;

46.在具体实施过程中,碰撞器基座3通过螺栓固定在梭车本体1的头端上,碰撞器基座3是碰撞吸能器安装的基础,同时梭车本体1的头端两侧设置有一对限位板8包裹和保护,碰撞器基座3的两侧一对导轨4用于装配碰撞滑动端13,同时与一对限位板8在上下左右四

个方向限位碰撞滑动端13,使其只能进行直线滑动,通过梭车本体1上的碰撞缓冲弹簧6以及阻尼吸能器7对碰撞滑动端13进行缓冲和吸能,碰撞完成后,阻尼吸能器7以及碰撞滑动端13在碰撞缓冲弹簧6的带动下复位,减少碰撞对梭车本体1的冲击,同时避免头端的刚性碰撞造成火花等问题,阻尼吸能器7与车内液压油路连通,本案所设计的碰撞缓冲弹簧6采用锥角约为20

°

,两端的节距约为30mm、直径约为100mm,中间的节距约为60mm、直径约为150mm,自由长度约为480mm,采用簧丝直径约为15mm的高强度弹簧钢制成。

47.碰撞滑动端13的两端设置有一对第一限位块10,碰撞器基座3的两侧设置有一对与第一限位块10匹配的第二限位块11,用于避免碰撞器基座3与碰撞滑动端13之间运动过位。

48.碰撞滑动端13的端部粘和有橡胶碰头12,进一步减少冲击,同时避免金属碰撞产生火花。

49.根据说明书附图1-5可知,上述阻尼吸能器7包括:阻尼器外壳71、滑动活塞72、若干单多孔单向阀73以及活塞连杆74,其连接关系以及位置关系如下;

50.阻尼器外壳71的一端安装于碰撞器基座3上,阻尼器外壳71内为柱形密封空腔,滑动活塞72装配于阻尼器外壳71内,滑动活塞72以中心呈环形阵列排列设置有若干单多孔单向阀73,滑动活塞72的一侧连接有活塞连杆74贯通阻尼器外壳71的一端连接于碰撞滑动端13上;

51.在具体实施过程中,阻尼器外壳71的一端固定于碰撞器基座3上,阻尼器外壳71内设置有滑动活塞72,活塞连杆74与滑动活塞72连接同步动作,活塞连杆74与碰撞滑动端13连接,阻尼器外壳71上设置有阻尼器固定轴75安装于碰撞器基座3上,阻尼器外壳71的端部设置有液压控制油嘴9,用于为阻尼器进行补油,滑动活塞72的直径约为70mm,活塞上开有直接约为10mm的四个导流孔731,在其上表面通过铆钉固定有一个直径约为15mm的多孔阀片732,阀片的厚度约为5mm,采用高强度弹簧钢制成,多孔阀片732上开有平均直径约为1.5mm的6-8个阻尼孔733。在阻尼器外壳71中,通过滑动活塞72的分隔作用将阻尼器外壳71内空腔分为上腔和下腔,上腔以及下腔中充满油液,当发生碰撞压缩时,滑动活塞72下移,位于下腔中的油液直接推开多孔阀片732到达上腔,当作用完后在自身弹性的作用下多孔阀片732回到原来位置,关闭导流孔731,此时油液只能通过多孔阀片732上的阻尼孔733流通,该过程阻尼吸能器7基本不起作用,这样可以最大限度发挥碰撞缓冲弹簧6的缓冲作用,减小碰撞加速度;当碰撞回弹时,油液只能由上腔通过多孔阀片732上的阻尼孔733到达下腔,这个过程中由于阻尼孔733很小,粘性阻力很大,尽可能将碰撞缓冲弹簧6中存储的能量消耗掉,以减小回弹力和能量,防止因弹簧回弹力较大,造成结构破坏或者二次碰撞损伤。

52.根据说明书附图1-5可知,上述液压控制油嘴9包括:连接座91、注油嘴92、封堵球93以及常压弹簧94,其连接关系以及位置关系如下,其连接关系以及位置关系如下;

53.连接座91安装于阻尼器外壳71的一端上,连接座91上设置有注油嘴92,注油嘴92为柱形空腔结构且端部开设有小于内空腔直径的通孔,注油嘴92内装配有封堵球93,封堵球93一侧设置有常压弹簧94与连接座91连接,连接座91与注油嘴92之间设置有通过孔连通;

54.在具体实施过程中,阻尼器外壳71的端部开设有注油口95,注油口95与连接座91螺纹连接,用来向阻尼吸能器7补充油液,当不加液体时封堵球93在常压弹簧94的作用下封

堵注油嘴92,当加注油液时,外接管路的油液压力克服常压弹簧94和内部油压的前提下,将封堵球93推开,打开注油嘴92,注油嘴92形成通孔到通过孔到阻尼器外壳71内腔的连通油路,加注完成后,在常压弹簧94作用下封堵球93重新回到原位,实现油嘴密封。

55.综上所述总体可知,该矿用梭车碰撞吸能结构能够广泛适用于保护矿用梭车与巷道、梭车与连续采煤机等其他设备碰撞的,且能够兼顾碰撞缓冲和碰撞能量吸收的碰撞吸能结构,以解决由于梭车刚性碰撞引起的安全问题,使梭车在不可避免地发生碰撞时起到缓和冲击和吸收能量的作用,并且不产生火花,以进一步提升梭车应用的安全性。

56.上述技术方案仅体现了本实用新型技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本实用新型的原理,属于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1