一种轨道车辆用防爬器的制作方法

1.本实用新型涉及轨道交通技术领域,具体涉及一种轨道车辆用防爬器。

背景技术:

2.现在轨道列车行驶时速高,当轨道车辆间发生撞击时,存在两车叠加的可能性,两车叠加时车辆内乘坐的人员会面临更大的风险,逃生几率大幅降低,因此会在轨道车辆两端间设置防爬器,在车体间发生相互撞击时防爬器上的防爬齿相互啮合,让车体间正面进行冲击而吸收冲击能量,避免发生车体相叠的事故,保护车内乘员的生命安全。轨道车辆间发生爬车叠加的事故需要较大的动能,因此增加防爬器的吸能能力对于提高轨道列车的安全性十分重要。

技术实现要素:

3.本实用新型目的是为了提供一种吸能性能高的轨道车辆用防爬器。

4.本实用新型的技术方案如下:

5.一种轨道车辆用防爬器,包括安装台、挤压台、限位台、压溃管和撞击板,所述安装台、挤压台和限位台连成一组且内部设有相互连通且同轴的腔道,所述挤压台内的腔道为圆台状,所述挤压台内的腔道靠近安装台的一端为窄口而靠近限位台的一端为宽口,所述安装台一端与车体安装面相连,所述安装台内的腔道设有吸能机构,所述压溃管一端与撞击板背面中间相连,所述压溃管另一端放入限位台的腔道内,所述压溃管外壁紧贴限位台的腔道内壁,所述撞击板正面设有防爬齿,所述压溃管制作材料为韧性材料。

6.优选的,所述吸能机构包括承压板、弹簧a、弹簧b、活动板、牵拉头和活动螺丝,所述安装台腔道内设有若干垂直于中轴线的承压板,所述承压板的外壁紧贴安装台腔道内壁,相邻的所述承压板间均匀设有若干弹簧a,位于所述安装台腔道最里侧的承压板与安装台腔道底部间均匀设有若干弹簧a,所述安装台的上下两侧设有对应各个承压板的活动槽,所述活动槽设有通向承压板后侧的通孔,所述通孔内滑动连接有活动板,所述活动板朝外端与活动槽间设有弹簧b,所述活动板朝内端的前侧设有斜面,所述活动板朝外端垂直设有延伸板,所述延伸板上设有牵拉头,所述牵拉头上固定连接有活动螺丝,所述安装台上设有通向活动槽的螺纹孔,所述活动螺丝与螺纹孔螺纹连接,所述延伸板上设有活动孔,所述活动孔尺寸小于牵拉头的头部,所述活动孔尺寸大于牵拉头尾部尺寸和活动螺丝的截面尺寸。

7.优选的,位于最前侧的所述承压板上设有对接槽。

8.优选的,所述承压板的数量为3。

9.优选的,所述安装台和挤压台间通过固定螺栓相连,所述挤压台和限位台间通过固定螺栓相连,所述安装台通过固定螺栓与车体安装面相连。

10.优选的,所述挤压台腔道内壁沿圆周均匀设有若干滚珠。

11.优选的,所述限位台的上下两侧设有剪切销钉,所述剪切销钉与压溃管外壁固定

连接。

12.优选的,所述限位台腔道内左右对称设有限位块,所述压溃管外的左右两侧设有限位槽,所述限位块在限位槽内滑动。

13.本实用新型具有的有益技术效果:

14.1、车体间发生撞击,压溃管从限位台的腔道冲入挤压台的腔道内,压溃管在前进时受挤压台的腔道的压迫下不断变形,在压溃管变形时可以吸收车体撞击的能量,当压溃管从挤压台的腔道冲入安装台的腔道内时,压溃管撞上吸能机构后,吸能机构进一步吸收车体撞击的能量,从而获得较好的吸能能力;

15.2、承压板被压溃管向限位台腔道里侧挤压时,顺着活动板的斜面将活动板迫入通孔内,当承压板越过通孔处时,活动板在弹簧b的作用下重新伸出通孔,当车体相撞过程结束后,弹簧a往回弹释放能量时,承压板被活动板阻挡,避免承压板将压溃管反推出去而带来额外的风险,提高了安全性。

附图说明

16.下面结合附图对本实用新型技术方案作进一步说明。

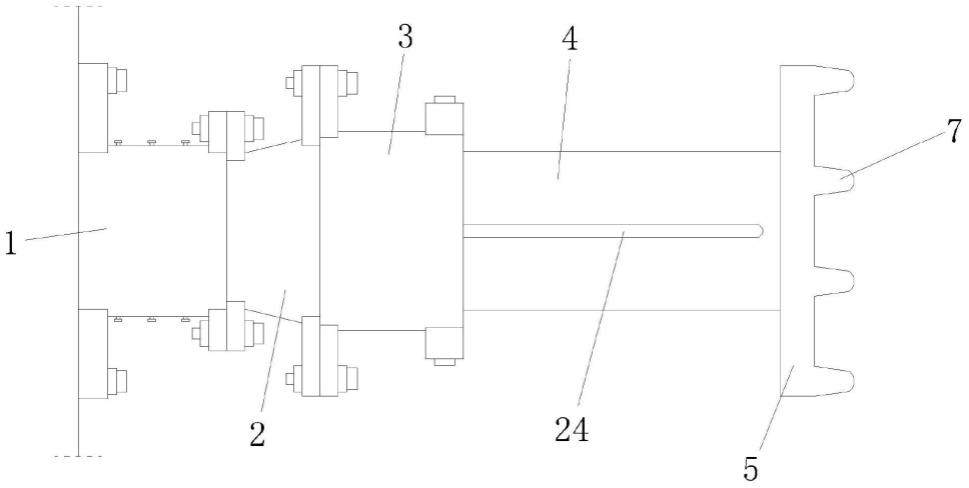

17.附图1为本实用新型的左视图。

18.附图2为本实用新型的左视角的剖面图。

19.附图3为本实用新型的俯视图。

20.附图4为本实用新型中限位台的主视图。

21.附图5为本实用新型中挤压台的后视图。

22.附图6为图2的a部分的放大图。

23.图中:1-安装台,2-挤压台,3-限位台,4-压溃管,5-撞击板,6-吸能机构,7-防爬齿,8-承压板,9-弹簧a,10-弹簧b,11-活动板,12-牵拉头,13-活动螺丝,14-活动槽,15-通孔,16-延伸板,17-螺纹孔,18-活动孔,19-对接槽,20-固定螺栓,21-滚珠,22-剪切销钉,23-限位块,24-限位槽。

具体实施方式

24.下面结合附图及具体实施例对本实用新型作进一步的详细说明。

25.实施例一:

26.如图1至图6所示,本实施例提供了一种轨道车辆用防爬器,包括安装台、挤压台、限位台、压溃管和撞击板,安装台、挤压台和限位台连成一组且内部设有相互连通且同轴的腔道,挤压台内的腔道为圆台状,挤压台内的腔道靠近安装台的一端为窄口而靠近限位台的一端为宽口,安装台一端与车体安装面相连,安装台内的腔道设有吸能机构,压溃管一端与撞击板背面中间相连,压溃管另一端放入限位台的腔道内,压溃管外壁紧贴限位台的腔道内壁,撞击板正面设有防爬齿,压溃管制作材料为韧性材料,安装台和挤压台间通过固定螺栓相连,挤压台和限位台间通过固定螺栓相连,安装台通过固定螺栓与车体安装面相连,挤压台腔道内壁沿圆周均匀设有若干滚珠。

27.具体的,安装台、挤压台和限位台相连且内部腔道相连通,当轨道车辆间发生撞击时,两个撞击板相撞,防爬齿相互啮合来抑制轨道车辆发生竖直方向上的移动,撞击板被冲

击时,压溃管被从限位台的腔道冲入挤压台的腔道内,由于挤压台的腔道为圆台状且从靠近限位台一端到靠近安装台一端是不断收窄的,压溃管截面尺寸与限位台腔道截面尺寸相当,当压溃管不断深入挤压台腔道内的过程中,压溃管在挤压台腔道的压迫下不断变形,在压溃管受压变形时可以吸收车体撞击时的能量,当撞击能量很大,使压溃管从挤压台的腔道冲入安装台的腔道内,压溃管撞上吸能机构后,吸能机构进一步吸收车体撞击能量,经过二次能量吸收来获得较好的吸能能力,压溃管选用韧性材料是为了防止压溃管在变形过程中被折断,滚珠用于让压溃管被挤压变形的过程更加顺利。

28.实施例二:

29.在实施例一的基础上,如图2和图6所示,吸能机构包括承压板、弹簧a、弹簧b、活动板、牵拉头和活动螺丝,安装台腔道内设有若干垂直于中轴线的承压板,承压板的外壁紧贴安装台腔道内壁,相邻的承压板间均匀设有若干弹簧a,位于安装台腔道最里侧的承压板与安装台腔道底部间均匀设有若干弹簧a,安装台的上下两侧设有对应各个承压板的活动槽,活动槽设有通向承压板后侧的通孔,通孔内滑动连接有活动板,活动板朝外端与活动槽间设有弹簧b,活动板朝内端的前侧设有斜面,活动板朝外端垂直设有延伸板,延伸板上设有牵拉头,牵拉头上固定连接有活动螺丝,安装台上设有通向活动槽的螺纹孔,活动螺丝与螺纹孔螺纹连接,延伸板上设有活动孔,活动孔尺寸小于牵拉头的头部,活动孔尺寸大于牵拉头尾部尺寸和活动螺丝的截面尺寸,位于最前侧的承压板上设有对接槽且承压板的数量为3。

30.具体的,吸能机构包括了由若干弹簧a连接的3个承压板,压溃管压上承压板并向里顶时,弹簧a会受压变形从而吸收车体撞击的能量,承压板向里移动的过程中,先会顺着活动板的斜面将活动板迫入通孔内,由于延伸板上设有活动孔,活动孔可以供活动螺丝和牵拉头尾部顺利穿过,因此延伸板可以随活动板顺利移动,当承压板越过通孔处时,活动板在弹簧b的作用下重新伸出通孔,当车体相撞过程结束后,弹簧a往回弹释放能量时,因活动板朝内端的后侧没有设有斜面,因此承压板的前进过程被活动板阻挡,避免承压板将压溃管反推出去而带来额外的风险,提高了安全性,最前侧的承压板设置对接槽是为了方便与压溃管的后端相抵接。

31.实施例三:

32.在实施例一的基础上,如图2所示,限位台的上下两侧设有剪切销钉,剪切销钉与压溃管外壁固定连接,限位台腔道内左右对称设有限位块,压溃管外的左右两侧设有限位槽,限位块在限位槽内滑动。

33.具体的,限位台上的剪切销钉用于帮助将压溃管固定在限位台内,当发生撞击时,剪切销钉受到冲击而顺势折断并吸收一定能量,压溃管则向挤压台处前进,不影响后续的吸能,通过让限位块在限位槽内滑动,避免压溃管在限位台内发生扭转,影响防爬齿相互啮合的作用。

34.本实用新型的工作原理及使用流程:

35.当轨道车辆间发生撞击时,两个撞击板相撞,防爬齿相互啮合来抑制轨道车辆发生竖直方向上的移动,且压溃管被从限位台的腔道冲入挤压台的腔道内,压溃管在挤压台腔道的压迫下不断变形,在压溃管受压变形时可以吸收车体撞击时的能量,当撞击能量很大,使压溃管从挤压台的腔道冲入安装台的腔道内,压溃管撞上承压板并将承压板向后推,

弹簧a会受压变形,活动板先被承压板顶入通孔,在承压板越过通孔后活动板在弹簧b的作用下复位,延伸板则随活动板的移动而沿牵拉头尾部及活动螺丝移动,当轨道车辆间撞击完毕后,承压板在弹簧a的作用下向前移动时,活动板可以阻挡承压板进一步移动,避免承压板将压溃管反推出去而带来额外的风险,提高了安全性。当工作人员事后进行维护时,先取下压溃管,工作人员需要操作活动螺丝,先将活动螺丝向外侧旋转,与活动螺丝相连的牵拉头头部将延伸板向外拉,与延伸板相连的活动板被拉回通孔内,放过被阻挡的承压板,然后再将活动螺丝向内旋让活动板复位,从后往前依次操作活动螺丝,从而逐个释放弹簧a内积蓄的能量,并将承压板顺利复位,安装台、挤压台和限位台经工作人员检查在条件允许下可重复使用,只需更换受损的压溃管,降低了维护成本。

36.以上仅是本实用新型的具体应用范例,对本实用新型的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本实用新型权利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1