一种汽车尾翼结构的制作方法

1.本发明涉及汽车零部件,具体涉及一种汽车尾翼结构。

背景技术:

2.随着市场用户对于汽车个性化外观及配置需求的提升,可升降尾翼成为汽车极具个性化的配置选项。但是,在溜背风格的汽车上,汽车后部可供可升降尾翼的安装空间被压缩,使得可升降尾翼在布置和结构设计上受到限制。

技术实现要素:

3.本发明的目的是提出一种汽车尾翼结构,以减轻或消除至少一个上述的技术问题。

4.本发明所述的一种汽车尾翼结构,包括背门、左侧围、右侧围和后挡玻璃,所述后挡玻璃安装在所述背门的前部,所述背门的后部设置有可升降尾翼,所述可升降尾翼包括尾翼体和用于驱动所述尾翼体升降的升降机构;当所述尾翼体处于收起状态时,所述尾翼体覆盖所述背门的后部的上侧面,所述尾翼体的前边缘与所述后挡玻璃配合,所述尾翼体的左边缘与所述左侧围配合,所述尾翼体的右边缘与所述右侧围配合,所述尾翼体的后边缘与所述背门的后部的上侧面的后边缘对应设置。

5.进一步,所述尾翼体的前边缘与所述后挡玻璃的后边缘配合。

6.进一步,所述尾翼体的左边缘与所述左侧围的后部的上边缘配合,所述尾翼体的右边缘与所述右侧围的后部的上边缘配合。

7.进一步,所述左侧围的后部的上边缘为向上伸出于背门的后部的左配合部,所述右侧围的后部的上边缘为向上伸出于背门的后部的右配合部,所述左配合部、所述右配合部、所述背门的后部的上侧面和所述后挡玻璃之间围成用于容纳所述尾翼体的凹槽,当所述尾翼体处于收起状态时,所述尾翼体嵌装在所述凹槽中。

8.进一步,所述升降机构设置在所述尾翼体的下侧面和所述背门的后部的上侧面之间。

9.进一步,所述升降机构包括两个升降铰链。

10.本发明通过合理设置汽车尾翼结构,可使尾翼体的尺寸最大化,减小汽车尾翼结构的布置和结构设计的限制。

附图说明

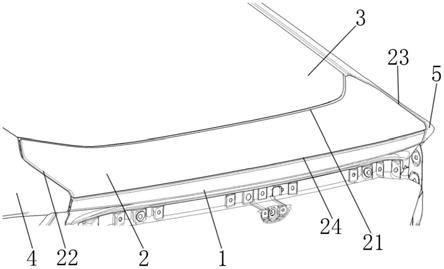

11.图1为具体实施方式中所述的汽车尾翼结构处于收起状态时的结构示意图之一;

12.图2为具体实施方式中所述的汽车尾翼结构处于收起状态时的结构示意图之二;

13.图3为具体实施方式中所述的汽车尾翼结构处于升起状态时的结构示意图之一;

14.图4为具体实施方式中所述的汽车尾翼结构处于升起状态时的结构示意图之二;

15.图5为具体实施方式中所述的升降铰链处于撑开状态时的结构示意图;

16.图6为具体实施方式中所述的升降铰链处于折叠状态时的结构示意图。

17.图中:1—背门;2—尾翼体;3—后挡玻璃;4—左侧围;5—右侧围;6-升降机构;21—尾翼体前边缘;22—尾翼体左边缘;23—尾翼体右边缘;24—尾翼体后边缘;61—底座;62—连接座;63—第一连杆;64—第二连杆;65—第三连杆;66—第四连杆;67—第五连杆。

具体实施方式

18.下面结合附图对本发明作进一步说明。

19.如图1至图5所示的一种汽车尾翼结构,包括背门1、左侧围4、右侧围5和后挡玻璃3,后挡玻璃3安装在背门1的前部,背门1的后部设置有可升降尾翼,可升降尾翼包括尾翼体2和用于驱动尾翼体2升降的升降机构;当升降机构驱动尾翼体2升起时,尾翼体2处于升起状态,当升降机构驱动尾翼体2降下时,尾翼体2处于收起状态;尾翼体2的前边缘为尾翼体前边缘21,尾翼体2的左边缘为尾翼体左边缘22,尾翼体2的右边缘为尾翼体右边缘23,尾翼体2的后边缘为尾翼体后边缘24;当尾翼体2处于收起状态时,尾翼体2覆盖背门1的后部的上侧面,尾翼体2的前边缘与后挡玻璃3配合,尾翼体2的左边缘与左侧围4配合,尾翼体2的右边缘与右侧围5配合,尾翼体2的后边缘与背门1的后部的上侧面的后边缘对应设置,也就是说尾翼体2的后边缘沿着背门1的后部的上侧面的后边缘设置。采用上述方案,能够最大化的利用后挡玻璃3后侧的空间来布置可升降尾翼,又能够减小可升降尾翼对汽车尾部造型的影响,最大程度保证可升降尾翼的布置及结构设计空间。

20.在具体实施时,背门1的后部的上侧面的后边缘即为背门1的上侧面的后边缘。进一步,背门的后侧还设有上边缘与背门1的后部的上侧面的后边缘相连的背门后侧面,尾翼体2的后边缘的后侧设有与背门后侧面相匹配的后侧型面,后侧型面与背门后侧面连续设置,使得尾翼体2的后边缘与背门后侧面之间形成更自然的过渡。

21.在本实施例中,背门1的后部呈

“┐”

形,背门1的后部由从前向后延伸的第一背门体以及从上向下延伸的第二背门体构成,第一背门体的后边缘与第二背门体的上边缘相连,第一背门体的上侧面即为背门1的后部的上侧面。

22.后背门体和竖向背门体构成,

23.在本实施例中,尾翼体前边缘21与后挡玻璃3的后边缘配合。

24.在本实施例中,尾翼体左边缘22与左侧围4的后部的上边缘配合,尾翼体右边缘23与右侧围5的后部的上边缘配合。

25.进一步,左侧围4的后部的上边缘为向上伸出于背门1的后部的左配合部,右侧围5的后部的上边缘为向上伸出于背门1的后部的右配合部,左配合部、右配合部、背门1的后部的上侧面和后挡玻璃3之间围成用于容纳尾翼体2的凹槽,当尾翼体2处于收起状态时,尾翼体2嵌装在凹槽中。在具体实施时,可以在尾翼体左边缘22形成与左配合部的右侧面配合的左配合侧面,以实现尾翼体左边缘22与左侧围4的配合;可以在尾翼体右边缘23形成与右配合部的左侧面配合的右配合侧面,以实现尾翼体右边缘23与右侧围5的配合;可以在尾翼体前边缘21形成与后挡玻璃3的后边缘相匹配的前配合侧面,以实现尾翼体前边缘21与后挡玻璃3的配合。

26.在本实施例中,升降机构设置在尾翼体2的下侧面和背门1的后部的上侧面之间,作为一种优选,背门1的后部的上侧面上设有用于容纳升降机构的容纳槽。

27.在本实施例中,升降机构包括两个升降铰链6。作为一种实现方式,如图5和图6所示,升降铰链包括底座61、连接座62、第一连杆63、第二连杆64、第三连杆65、第四连杆66和第五连杆67,底座61用于与背门1固定连接,连接座62用于与尾翼体2固定连接,第一连杆63和第二连杆64的下端部均可转动的铰接在底座61上,第一连杆63和第二连杆64的上端部均可转动的铰接在第三连杆65的前部,底座61、第一连杆63、第二连杆64和第三连杆65构成四边形连杆结构,第四连杆66的下端铰接在底座61上,第五连杆67呈

“┘”

形,第五连杆67的下端部与第四连杆66的上端部可转动的铰接在一起,第五连杆67的上端部可转动的铰接在第三连杆65的后部上,连接座62固定连接在第三连杆65上,上述的铰接的铰接轴线均沿左右方向设置。采用上述的升降铰链,通过驱动第四连杆66转动,进而通过第五连杆67驱动第三连杆65以使得四边形连杆结构摆动,从而实现连接座62的升降,利用连接座62的升降来调整尾翼体2的升降。在实际使用时,升降机构还包括电机和传动机构,可以通过电机来驱动第四连杆66转动,电机和第四连杆66之间可以通过传动机构来传递动力,传动机构可以选用但不限于涡轮蜗杆传动机构和齿轮传动机构。显然在其他实施方式中,还可以选用其他的升降机构来实现尾翼体2的升降。

28.采用上述的汽车尾翼结构,可以利用后挡玻璃3和背门的上侧面的后边缘之间的空间来布置可升降尾翼,能够使得尾翼体2的尺寸最大化,最大程度保证可升降尾翼的布置及结构设计空间;同时,相对于现有技术中的背门,本发明采用的汽车尾翼结构最多增加了一条外漏的缝隙(即尾翼体后边缘24与背门的上侧面的后边缘之间的缝隙),对汽车尾部造型的影响十分小,也就是说本发明兼顾了尾翼体2的尺寸最大化和对汽车尾部造型的影响的最小化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1