外装面板和具备该外装面板的汽车的制作方法

1.本发明涉及外装面板和具备该外装面板的汽车。

背景技术:

2.近年来,为了保护地球环境,而要求汽车的燃料消耗性能提高。关于汽车的燃料消耗性能提高,为了在确保安全性的同时使车身轻量化,而对汽车用钢板要求进一步的高强度化。这样的高强度化的要求并不限于作为构造构件的梁和支柱等,对于汽车的外装面板(发动机罩、挡泥板面板、门板、车顶板等)也提高了这样的高强度化的要求。针对这样的要求,进行了以兼顾强度和伸长率(成形性)为目的的材料开发。

3.另一方面,汽车的外装面板的造形存在越来越复杂化的倾向。若为了轻量化而使钢板高强度化,则难以加工成复杂形状。另外,若为了轻量化而使钢板薄壁化,则在成形为复杂的形状时容易在钢板的表面产生凹凸。若在表面产生凹凸,则成形后的外观下降。外装面板不仅强度等特性重要,而且外观设计性也重要,因此要求成形后的表面性状优异。

4.关于应用于外装面板的钢板的成形后的表面性状与材料特性之间的关联性,例如在专利文献1中公开有一种铁素体系薄钢板,该铁素体系薄钢板为了改善胀形加工后的表面性状,将具有相对于与钢板表面平行的{001}面呈

±

15

°

以内的晶体取向的晶体的面积比率设为0.25以下,将该晶体的平均粒径设为25μm以下。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2016-156079号公报

技术实现要素:

8.发明要解决的问题

9.对汽车的外装面板除了要求原材料成形后的表面性状良好之外,还要求抗凹坑性良好。抗凹坑性是指,在由于某种原因而对面板施加了局部的载荷的情况下去除了该载荷之后的凹痕(凹坑)的残留的难易度。在实际的汽车的车身中,在用手指或者手掌强力按压了门等外侧面板的情况下或者在行驶过程中撞到飞石的情况下等产生凹坑。凹坑是由于面板中的被附加了载荷的部位发生塑性变形而产生的。

10.因而,若对面板施加负荷时的面板的应变达到一定的大小,则应变在除去负荷后也残留,从而产生凹坑。将使面板产生一定的残留应变的载荷的最小值称为凹坑载荷,凹坑载荷较大的面板的抗凹坑性优异。在专利文献1中没有公开使抗凹坑性提高的内容。

11.鉴于上述的背景,本发明的目的之一在于提供由原材料成形之后的表面性状优异且抗凹坑性优异的外装面板和具备该外装面板的汽车。

12.用于解决问题的方案

13.本发明以下述的外装面板和具备该外装面板的汽车作为主旨。

14.(1)一种外装面板,其包括钢板,其中,

15.所述钢板具有平坦部,

16.在所述平坦部的表层区域中,

17.金相组织以体积比率计含有80%以上的铁素体,

18.铁素体的平均晶粒粒径是1.0μm~15.0μm,

19.铁素体的{001}取向与{111}取向的强度比x

odf{001}/{111},s

是0.30以上且小于3.50,

20.在将在从所述平坦部切出的拉伸试片中测量的均匀伸长率设为uel1,并将利用下述(i)式根据所述平坦部的内部区域的金相组织中的铁素体和马氏体各自的体积比率、硬度和平均晶粒粒径以及所述平坦部的板厚导出的理论均匀伸长率设为uel2的情况下,

21.uel1/uel2是0.44~0.80,

22.uel2=-0.057hf

×

vf/100-0.055hm

×

vm/100-0.35d-1/2-0.571h+27.2

···(i)23.其中,上述(i)式中的各符号的含义如以下所示,

24.hf:所述内部区域中的铁素体的维氏硬度(hv0.01)

25.hm:所述内部区域中的马氏体的维氏硬度(hv0.01)

26.vf:所述内部区域中的铁素体的体积比率(%)

27.vm:所述内部区域中的马氏体的体积比率(%)

28.d:从下述(ii)式算出的所述内部区域中的平均晶粒粒径(μm)

29.d=(df

×

vf+dm

×

vm)/(vf+vm)

···

(ii)

30.df:所述内部区域中的铁素体的平均晶粒粒径(μm)

31.dm:所述内部区域中的马氏体的平均晶粒粒径(μm)

32.h:所述平坦部的板厚(mm)。

33.(2)根据上述(1)所述的外装面板,其中,

34.所述平坦部的板厚是0.20mm~0.60mm。

35.(3)根据上述(1)或(2)所述的外装面板,其中,

36.所述钢板的抗拉强度是300mpa~650mpa。

37.(4)一种汽车,其具备上述(1)~(3)中任一项所述的外装面板。

38.发明的效果

39.根据本发明,能够提供一种由原材料成形之后的表面性状优异且抗凹坑性优异的外装面板。

附图说明

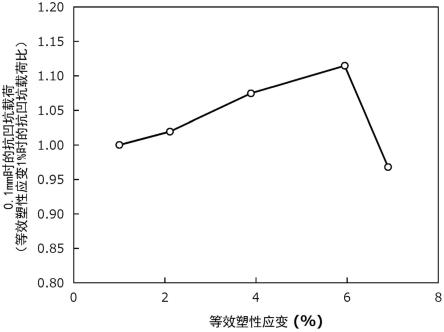

40.图1是表示由冷塑性加工赋予的等效塑性应变(%)与形成0.1mm的深度的凹坑时的凹坑载荷(抗凹坑载荷)的关系的一个例子的图表。

41.图2是用于说明在实施例中使用的外装面板的形状的图。

具体实施方式

42.在下文中,首先说明想到本发明的经过,接着详细地说明实施方式。

43.为了实现汽车车身的轻量化,构成汽车车身的车身构件的薄壁化不断发展。在车身构件中包括外装面板。外装面板是一体成形品。外装面板是汽车的外装构件。作为外装面板,能够例示发动机罩的外面板、挡泥板面板、侧围板、门外板、车身顶盖等。

44.这样的外装面板是通过将冷轧钢板切断、进行冲压成形、涂装,并在涂装后进行烘烤涂装(烘烤硬化处理)而成形的。在作为这样的冲击吸收构件的原材料的钢板中,为了使成形后的表面性状良好,优选该钢板尽可能是低应变。其原因在于,若该钢板是低应变,则利用冲压成形使钢板整体更均等地变形,使表面性状的偏差较小。然而,若钢板是低应变,则成形后的屈服应力较低,因此抗凹坑性变差。

45.本技术发明人进行了深入研究,结果获得了如下见解:通过控制钢板的表层区域的组织比率、织构以及粒径,能够使成形后的表面性状良好。还获得了如下见解:使钢板成形时的应变比钢板成形时的通常值大,从而使抗凹坑性提高。这样的研究结果为,基于上述的见解而想到本发明,从而能提供成形后的表面性状优异进而抗凹坑性优异的外装面板和具备该外装面板的汽车。

46.以下对本发明的实施方式进行说明。

47.<外装面板>

48.作为本实施方式中使用的外装面板,能够例示上述的外装面板。外装面板由上述的制造方法制造。外装面板具有钢板和形成在钢板上的涂料层。钢板既可以在表面包括镀层,也可以在表面未形成镀层。此外,在钢板具有镀层的情况下,“钢板的表面”是指钢板母材的除了镀层之外的表面。外装面板也可以不具有涂料层而是仅由钢板构成。

49.外装面板包括三个部分。具体而言,外装面板包括(i)端缘部、(ii)端部以及(iii)作为除了端缘部和端部以外的部分的中心侧部分。

50.上述(i)的端缘部是通过折边(hem)加工而弯折而成的部分,或者是利用点焊等焊接固定于其他部件的部分。上述(ii)的端部是位于从上述端缘部靠外装面板的中央侧的位置的部分,且是相对于利用折边加工或焊接等与其他部件固定在一起的部分分离的部分。该端部是从上述端缘部靠外装面板的中心侧例如几毫米的部位,且是实质上不受用于将外装面板与其他部件固定在一起的加工的影响的部位。该情况的“实质上不受影响”是指由用于将外装面板与其他部件固定在一起的加工导致的特性的变化量处于几%以内。

51.上述(iii)的中心侧部分从汽车的外部视觉辨认为汽车的外装。在本说明书中,将该外装面板的中心侧部分中的曲率半径是500mm以上的部位称为平坦部。即,本实施方式的钢板具有平坦部。

52.在本发明中,该平坦部的表层区域和内部区域中的金相组织和特性的控制是重要的。此外,表层区域和内部区域的定义根据板厚而变化。具体而言,在将平坦部的板厚设为t时,在t是0.25mm以下的情况下,将平坦部中的在板厚方向(深度方向)上从钢板的表面到t/4的深度位置的区域定义为表层区域,将从t/4到t/2的深度位置的区域定义为内部区域。

53.另外,在t超过0.25mm且是0.40mm以下的情况下,将从表面到50μm的深度位置的区域设为表层区域,将从50μm的深度位置到t/4的深度位置的区域设为内部区域。进而,在t超过0.40mm的情况下,将从表面到50μm的深度位置的区域设为表层区域,将从50μm的深度位置到100μm的深度位置的区域设为内部区域。

54.<关于表层区域>

55.本技术发明人进行研究的结果得知了以下情况:成形时的表面凹凸的产生是由于由微观区域内的强度的不均匀引起的成形时的不均匀变形而产生的。特别得知了以下情况:对于表面的凹凸的产生,表层区域的金相组织的影响较大。因此,在本实施方式的钢板

中,如下所述地控制表层区域的金相组织。

56.[铁素体的体积比率:80%以上]

[0057]

若表层区域中的铁素体的体积比率小于80%,则钢板的成形后的表面质量等级容易变差。因此将铁素体的体积比率设为80%以上。优选的是90%以上、95%以上或98%以上。表层区域的金相组织也可以全部是铁素体,因此可以将上限设为100%。

[0058]

表层区域中的剩余部组织是例如珠光体、贝氏体、马氏体、回火马氏体中的任一种以上。在表层区域中的铁素体的体积比率是100%的情况下,这些剩余部组织的体积比率是0%。此外,在本发明中,在马氏体中包括回火马氏体。

[0059]

利用以下的方法求出表层区域中的铁素体的体积比率。

[0060]

从钢板的板宽w的w/4位置或3w/4位置(即,在宽度方向上距钢板的任一个宽度方向端部的距离为w/4的位置)采集金相组织(微观组织)观察用的试样(尺寸大概为,钢板的板厚

×

宽度方向上为20mm

×

与板厚方向和宽度方向正交的方向上为20mm)。接下来,将与宽度方向和板厚方向平行的截面作为观察面而进行研磨,在以lepera试剂进行了蚀刻之后,使用光学显微镜进行该观察面的金相组织(微观组织)的观察。然后测量表层区域中的铁素体的面积比率。此外,在本发明中,钢板的宽度方向是指与将外装面板安装到汽车时的汽车的前后方向相对应的方向。

[0061]

若在lepera腐蚀后进行光学显微镜观察,则各组织利用颜色进行区分,例如贝氏体观察为黑色,马氏体(包括回火马氏体在内)观察为白色,铁素体观察为灰色,因此能够容易地进行铁素体和除此之外的硬质组织的辨别。

[0062]

更具体而言,对于上述的观察面,以500倍的倍率进行10视场观察,指定所获得的光学显微镜照片的表层区域,使用adobe公司制“photoshopcs5”的图像分析软件而进行图像分析,求出铁素体的面积比率。

[0063]

作为图像分析方法,例如从图像获取图像的最大亮度值l

max

和最小亮度值l

min

,将具有亮度为l

max-0.3(l

max-l

min

)到l

max

的像素的部分定义为白色区域,将具有亮度为l

min

到l

min

+0.3(l

max-l

min

)的像素的部分定义为黑色区域,将除此之外的部分定义为灰色区域,计算作为灰色区域的铁素体的面积比率。对于合计10个部位的观察视场与上述同样地进行图像分析而测量铁素体的面积比率,将这些面积比率平均来计算平均值。然后将该平均值设为表层区域中的铁素体的体积比率。

[0064]

[铁素体的平均晶粒粒径:1.0μm~15.0μm]

[0065]

若铁素体的平均晶粒粒径超过15.0μm,则成形后的表面性状变差。因此将表层区域中的铁素体的平均晶粒粒径设为15.0μm以下。铁素体的平均晶粒粒径优选设为12.0μm以下。

[0066]

另一方面,在铁素体的平均晶粒粒径小于1.0μm时,容易凝聚而生成铁素体的具有{001}取向的粒子。即使铁素体的具有{001}取向的各粒子较小,若凝聚而生成这些粒子,则变形集中于凝聚的部分,因此成形后的表面性状也会变差。因此将表层区域中的铁素体的平均粒径设为1.0μm以上。铁素体的平均晶粒粒径优选是3.0μm以上,更优选是6.0μm以上。

[0067]

能够利用以下的方法求出表层区域中的铁素体的平均晶粒粒径。指定上述的光学显微镜照片的表层区域,使用adobe公司制“photoshopcs5”的图像分析软件而与上述同样地进行图像分析,分别测量铁素体的面积比率和铁素体的粒子数。然后,根据分析区域的面

积和铁素体的面积比率计算铁素体的总面积,进一步使铁素体的总面积除以铁素体的粒子数,从而计算铁素体的每个粒子的平均面积。根据该平均面积计算当量圆直径,将所获得的当量圆直径设为铁素体的平均晶粒粒径。

[0068]

[强度比x

odf{001}/{111},s

:0.30以上且小于3.50]

[0069]

在表层区域中,铁素体的{001}取向与{111}取向的强度比x

odf{001}/{111},s

是0.30以上且小于3.50,从而使钢板的成形后的表面性状提高。其理由虽然不明确,但认为是由于由铁素体的存在形态与晶体取向分布的相互作用对表面的不均匀变形的抑制。

[0070]

若x

odf{001}/{111},s

小于0.30,则容易产生由材料的各晶体的取向分布和强度差引起的不均匀变形,变形向铁素体的{001}附近取向的集中变得显著。另一方面,当x

odf{001}/{111},s

成为3.50以上时,也容易产生由材料的各晶体的取向分布和强度差引起的不均匀变形,钢板表面的凹凸容易发展。

[0071]

表层区域的铁素体的{001}取向与{111}取向的强度比x

odf{001}/{111},s

能够使用ebsd(电子背散射衍射:electron back scattering diffraction)法而利用以下的方法求出。

[0072]

在从钢板的板宽w的w/4位置或3w/4位置(即,在宽度方向上距钢板的任一个宽度方向端部的距离为w/4的位置)采集了织构测量用的试样之后,以包括表层区域在内的与宽度方向和板厚方向平行的截面成为测量面的方式利用机械磨削研磨钢板,接下来利用化学研磨或电解研磨等去除测量面的应变,用于织构的测量。

[0073]

利用ebsd法以0.5μm以下的间距对试样的表层区域测量晶体取向分布。使用能由ebsp-oim(注册商标、electron back scatter diffraction pattern-orientation image microscopy)分析的iq(图像质量:image quality)值图来提取铁素体。铁素体具有iq值较大的特征,因此能利用该方法简易地将铁素体与其他金相组织区别开。将iq值的阈值设定为,使通过基于前述的lepera腐蚀的微观组织观察计算的铁素体的面积比率与以iq值为基准计算的铁素体的面积比率一致。

[0074]

获得x

odf{001}/{111},s

,x

odf{001}/{111},s

是使用所提取的铁素体的晶体取向而计算的三维织构(odf(取向分布函数):orientation distribution functions)表示的截面中的{001}取向组的随机强度比的最大值与{111}取向组(γ-fiber)的随机强度比的最大值之比。随机强度比是被测量材料的强度相对于不具有向特定取向的集聚的随机取向材料的强度之比,即,被测量材料的强度除以随机取向材料的强度而得到的数值。例如在以70%以上的高压下率对钢板进行了轧制并进行了退火的情况下,织构发达,{111}取向组(γ-fiber)的随机强度比增大。

[0075]

在此,{hkl}表示在以上述的方法采集了试样时板面的法线方向与《hkl》平行的情况。晶体的取向通常以(hkl)或{hkl}表示与板面垂直的取向。{hkl}是等效的面的统称,(hkl)是指各个晶面。即,在本实施方式中,由于以体心立方构造(bcc构造)为对象,因此,例如(111)、(-111)、(1-11)、(11-1)、(-1-11)、(-11-1)、(1-1-1)、(-1-1-1)各面等效,无法区别。在这样的情况下,将这些取向统称为{111}取向组。odf显示也用于其他对称性较低的结晶构造的取向表示,因此,在odf显示中,普遍以(hkl)[uvw]表示各个取向,但在本实施方式中,获得了板面的法线方向取向对成形后的凹凸的发展带来较大影响的见解,而着眼于法线方向取向{hkl}。

[0076]

<关于内部区域>

[0077]

[uel1/uel2:0.44~0.80]

[0078]

uel1/uel2是影响抗凹坑性和外装面板的表面性状的要素。本技术发明人从通过表面的凹凸较少而使成形后的表面性状优异的钢板获得构思,从提高抗凹坑性的观点出发想到了着眼于钢板的均匀伸长率uel1与理论均匀伸长率uel2之间的关系。这样从抗凹坑性的观点出发而着眼于理论均匀伸长率uel2可以说是前所未有的。

[0079]

通过uel1/uel2处于0.44~0.80的范围内,从而对钢板适度地赋予较高的预应变,并且由减薄板厚带来的应力减小效果较小就足矣。而且能够减少钢板的表面的凹凸。若uel1/uel2超过0.80,则不能赋予足够的预应变,屈服应力较小,因此难以确保充分的抗凹坑性。另一方面,若uel1/uel2小于0.44,则钢板中的预应变量超过6%,其结果为,屈服应力的提高效果饱和,由板厚变薄带来的应力减小效果变得显著,因此抗凹坑性反而变差。此外,钢板的表面的凹凸变大,成形后的表面性状变差。

[0080]

均匀伸长率uel1能够使用以钢板的平坦部的宽度方向与纵长方向一致的方式切出的jis5号试片而通过依据jis z 2241:2011进行的拉伸试验求出。

[0081]

另外,理论均匀伸长率uel2的计算式由梅本实、牛田刚、木村浩以及小仓隆彦著作的“铁素体

·

马氏体钢的组织和拉伸特性”日本钢铁协会特基研究会、变形特性的预测和控制部会议、报告书、(1994)、第305页公开。以本计算式和实验值为参考,从下述式(i)计算理论均匀伸长率的uel2。

[0082]

uel2=-0.057hf

×

vf/100-0.055hm

×

vm/100-0.35d-1/2-0.571h+27.2

···(i)[0083]

其中,上述(i)式中的各符号的含义如以下所示。

[0084]

hf:内部区域中的铁素体的维氏硬度(hv0.01)

[0085]

hm:内部区域中的马氏体的维氏硬度(hv0.01)

[0086]

vf:内部区域中的铁素体的体积比率(%)

[0087]

vm:内部区域中的马氏体的体积比率(%)

[0088]

d:从下述(ii)式计算的内部区域中的平均晶粒粒径(μm)

[0089]

d=(df

×

vf+dm

×

vm)/(vf+vm)

···

(ii)

[0090]

df:内部区域中的铁素体的平均晶粒粒径(μm)

[0091]

dm:内部区域中的马氏体的平均晶粒粒径(μm)

[0092]

h:平坦部的板厚(mm)

[0093]

此外,上述铁素体的维氏硬度hf和马氏体的维氏硬度hm依据jis z 2244:2009利用显微维氏硬度计测量。另外,“hv0.01”是指,将试验力设为0.098n(10gf)而实施了显微维氏硬度试验的情况下的“硬度符号”。此外设为在10个点处进行测量,采用其平均值。

[0094]

利用以下的方法求出内部区域中的铁素体的体积比率。首先,从钢板的板宽w的w/4位置或3w/4位置(即,在宽度方向上距钢板的任一个宽度方向端部的距离为w/4的位置)采集金相组织(微观组织)观察用的试样(尺寸大概在钢板的板厚

×

宽度方向上设为20mm

×

与板厚方向和宽度方向正交的方向上设为20mm)。接下来,将与宽度方向和厚度方向平行的截面作为观察面进行研磨,在以lepera试剂进行了蚀刻之后,使用光学显微镜进行该观察面的金相组织的观察。然后测量内部区域中的铁素体的面积比率。此外,如上所述,钢板的宽度方向是指与将外装面板安装到汽车时的汽车的前后方向相对应的方向。

[0095]

更具体而言,对于上述的观察面,以500倍的倍率进行10视场观察,指定所获得的光学显微镜照片的内部区域,使用adobe公司制“photoshopcs5”的图像分析软件进行图像分析,利用与表层区域同样的图像分析方法计算铁素体的面积比率的平均值,将该值设为内部区域中的铁素体的体积比率。

[0096]

内部区域中的马氏体的体积比率能够利用与上述的铁素体的体积比率同样的方法求出。此外,如上所述,在本发明中,在马氏体中包括回火马氏体。

[0097]

能够利用以下的方法求出内部区域中的铁素体的晶粒粒径。

[0098]

指定上述的光学显微镜照片的内部区域,使用adobe公司制“photoshopcs5”的图像分析软件与上述同样地进行图像分析,分别测量铁素体的面积比率和铁素体的粒子数。然后,根据分析区域的面积和铁素体的面积比率计算铁素体的总面积,再使铁素体的总面积除以铁素体的粒子数,从而计算铁素体的每个粒子的平均面积。从该平均面积计算当量圆直径,将所获得的当量圆直径设为铁素体的平均晶粒粒径。

[0099]

内部区域中的马氏体的晶粒粒径测量与上述的铁素体的晶粒粒径测量同样地进行。在此,马氏体的晶粒粒径是指相当于即将马氏体相变之前的未相变奥氏体的粒径的晶粒粒径。

[0100]

从钢板的平坦部获取板厚测量用的样品,利用千分尺进行计量,从而获得钢板的平坦部的板厚。

[0101]

<关于板厚>

[0102]

[钢板的平坦部的板厚:0.20mm~0.60mm]

[0103]

对钢板的平坦部的板厚没有特别限制,但优选是0.20mm~0.60mm。只要平坦部的板厚是0.20mm以上,外装面板的厚度就是足够的,因此容易确保抗凹坑性。另一方面,只要平坦部的板厚是0.60mm以下,就能减小外装面板的重量,容易获得轻量的外装面板。此外,只要平坦部的板厚处于上述的范围内,通过赋予恰当的预应变,就容易将uel1/uel2控制在规定范围内。从钢板的平坦部获取板厚测量用的样品,利用千分尺进行计量,从而获得钢板的平坦部的板厚。

[0104]

<关于其他特性>

[0105]

[算术平均波纹度:0.50μm以下]

[0106]

如上所述,对外装面板要求良好的表面性状。因此,在本发明中,使用算术平均波纹度wa作为表面性状的指标。具体而言,钢板的平坦部中的算术平均波纹度wa优选是0.50μm以下。此外,算术平均波纹度wa能够依据jis b 0601:2013(iso4287:1997,amd.1:2009)来测量。

[0107]

[钢板的抗拉强度:300mpa~650mpa]

[0108]

钢板的抗拉强度优选是300mpa~650mpa。只要钢板的抗拉强度是300mpa以上,就容易确保外装面板的强度同时实现外装面板的薄化。另一方面,只要钢板的抗拉强度是650mpa以下,就容易确保钢板的加工性。

[0109]

<关于钢种>

[0110]

对本实施方式的钢板的钢种没有特别限制,只要是至少含有铁素体的钢板即可。具体而言,能够例示(a)铁素体单相系钢板和(b)双相钢板(dual phase钢板、dp钢板)。此外,在本实施方式中,铁素体单相系钢板是指铁素体的体积比率是95%以上的钢板。另外,

在本实施方式中,dp钢板是指铁素体的体积比率是80%以上且剩余部分是含有马氏体的硬质组织的钢板。

[0111]

双相钢板含有作为较软的组织的铁素体和作为较硬的组织的马氏体,高强度且面板成形时的加工性优异。在dp钢板中,马氏体和铁素体分布成马赛克状,已相变强化的较硬的部分和未相变强化的较软的部分共存。另外,若使用dp钢板,则由冷塑性加工(冲压成形加工)导致的变形主要在作为较软的组织的铁素体中产生。因此优选使用dp钢板。

[0112]

(a)铁素体单相系钢板和(b)dp钢板的优选的化学组成如以下所示。

[0113]

(a)铁素体单相系钢板

[0114]

化学组成以质量%计含有

[0115]

c:0.0015~0.040%、

[0116]

si:0~0.20%、

[0117]

mn:0.20~1.50%、

[0118]

p:0.010~0.100%、

[0119]

s:0.020%以下、

[0120]

sol.al:0.20%以下、

[0121]

n:0.0150%以下,

[0122]

b:0~0.010%、

[0123]

mo:0~0.50%、

[0124]

ti:0~0.20%、

[0125]

nb:0~0.20%、

[0126]

cr:0.001~0.50%、

[0127]

ni:0~0.20%、以及

[0128]

cu:0~0.10%,剩余部分是fe和杂质。

[0129]

在此,杂质是指如下成分:在工业上制造钢板时,以矿石或废料等原料为首,由于制造工序的各种原因而混入的成分,且不是有意地添加到本实施方式的钢板中的成分。

[0130]

(b)dp钢板

[0131]

化学组成以质量%计含有

[0132]

c:0.020~0.145%、

[0133]

si:0.010~3.00%、

[0134]

mn:0.45~2.25%、

[0135]

p:0.030%以下、

[0136]

s:0.020%以下、

[0137]

sol.al:0.30%以下、

[0138]

n:0.0100%以下、

[0139]

b:0~0.0050%、

[0140]

mo:0~0.80%、

[0141]

ti:0~0.20%、

[0142]

nb:0~0.10%、

[0143]

cr:0~0.70%、以及

[0144]

ni:0~0.25%,剩余部分是fe和杂质。

[0145]

在此,杂质是指如下成分:在工业上制造钢板时,以矿石或废料等原料为首,由于制造工序的各种原因而混入的成分,且不是有意地添加到本实施方式的钢板中的成分。

[0146]

<关于镀层>

[0147]

在本实施方式的钢板中,也可以在表面具有镀层。通过在表面具有镀层,使耐腐蚀性提高,因此是优选的。作为适用的镀敷,没有特别限定,可例示熔融镀锌、合金化熔融镀锌、电镀锌、镀zn-ni(电镀锌合金)、镀sn、镀al-si、合金化电镀锌、熔融镀锌-铝合金、熔融镀锌-铝-镁合金、熔融镀锌-铝-镁合金-镀si钢板、蒸镀锌al等。

[0148]

<关于涂料层>

[0149]

在本实施方式的钢板的表面形成有涂料层。涂料层是外装面板中的可直接视觉辨认的部位。在形成有镀层的情况下,涂料层形成于镀层上。在汽车用外装面板中,涂料的厚度是100μm左右。汽车用外装面板中的涂料层从钢板侧起依次包括电沉积涂料层、中涂涂料层、底涂层以及透明涂层。电沉积涂料层的厚度是例如15μm~20μm。中涂涂料层的厚度例如是25μm~35μm。底涂层的厚度是10μm~15μm。透明涂层的厚度是30μm~40μm。

[0150]

<关于制造方法>

[0151]

接下来对本实施方式的外装面板的优选的制造方法进行说明。不管制造方法如何,本实施方式的外装面板只要具有上述的特征,就能获得其效果。然而,根据以下的方法能够稳定地制造,因此是优选的。

[0152]

[钢板原材料的制造方法]

[0153]

首先,针对(a)铁素体单相系钢板和(b)dp钢板分别说明成为外装面板的原材料的钢板原材料的制造方法。

[0154]

(a)铁素体单相系钢板

[0155]

在使用铁素体单相系钢板的情况下,能够利用包括以下的工序(ia-i)~(ia-vi)的制造方法制造本实施方式的外装面板的钢板原材料。

[0156]

(ia-i)加热工序:将具有上述的化学组成的钢坯加热到1000℃以上;

[0157]

(ia-ii)热轧工序:以轧制结束温度成为950℃以下的方式对钢坯热轧而获得热轧钢板;

[0158]

(ia-iii)应力赋予工序:对热轧工序后的热轧钢板赋予应力,以使作为表面处的残留应力的σs以绝对值计成为100mpa~250mpa;

[0159]

(ia-iv)冷轧工序:对应力赋予工序后的热轧钢板进行作为累积压下率的r

cr

是70%~90%的冷轧而获得冷轧钢板;

[0160]

(ia-v)退火工序:在对冷轧钢板以300℃~满足下述(iiia)式的均热温度t1℃的平均加热速度成为1.5℃/秒~10.0℃/秒的方式进行了加热之后,进行以均热温度t1℃保持30秒~150秒的退火;

[0161]

ac1+550-25

×

ln(σs)-4.5

×rcr

≤t1≤ac1+550-25

×

ln(σs)-4

×rcr

···

(iiia)

[0162]

其中,上述(iiia)式中的ac1由下述(iv)式表示。

[0163]

ac1=723-10.7

×

mn-16.9

×

ni+29.1

×

si+16.9

×

cr

···

(iv)

[0164]

(ia-vi)冷却工序:在将退火工序后的冷轧钢板以均热温度t1℃~650℃的平均冷却速度成为1.0℃/秒~10.0℃/秒的方式冷却到550℃~650℃的温度范围之后,以平均冷

却速度成为5℃/s~500℃/s的方式冷却到200℃~490℃的温度范围。

[0165]

(b)dp钢板

[0166]

在使用dp钢板的情况下,能够利用包括以下的工序(ib-i)~(ib-vi)的制造方法制造本实施方式的外装面板的钢板原材料。

[0167]

(ib-i)加热工序:将具有上述的化学组成的钢坯加热到1000℃以上;

[0168]

(ib-ii)热轧工序:以950℃以下对钢坯进行热轧而获得热轧钢板;

[0169]

(ib-iii)应力赋予工序,对热轧工序后的热轧钢板赋予应力,以使作为表面处的残留应力的σs以绝对值计成为150mpa~450mpa;

[0170]

(ib-iv)冷轧工序:对应力赋予工序后的热轧钢板进行作为累积压下率的r

cr

是70%~90%的冷轧而获得冷轧钢板;

[0171]

(ib-v)退火工序:对冷轧钢板以300℃~满足下述(iiib)式的均热温度t1℃的平均加热速度成为1.5℃/秒~10.0℃/秒的方式进行了加热之后,进行以均热温度t1℃保持30秒~150秒的退火,

[0172]

1275-27

×

ln(σs)-4.5

×rcr

≤t1≤1275-25

×

ln(σs)-4

×rcr

···

(iiib);以及

[0173]

(ib-vi)冷却工序:在使退火工序后的冷轧钢板以t1℃~650℃的平均冷却速度成为1.0℃/秒~10.0℃/秒的方式冷却到550℃~650℃的温度范围之后,以平均冷却速度成为5.0℃/秒~500.0℃/秒的方式冷却到200℃~490℃的温度范围。

[0174]

此外,在上述(a)铁素体单相系钢板和(b)dp钢板中的任一情况下都是,在应力赋予工序中,在例如热轧后或酸洗后使用表层磨削刷对热轧钢板进行磨削,从而能够赋予应力。此时,只要使磨削刷相对于钢板表面的接触压力变化,使用便携式x射线残留应力测量装置对表层残留应力进行在线计量并以使表层残留应力处于上述范围内的方式进行控制即可。在对表面以处于上述范围内的方式赋予了残留应力的状态下,进行预定的冷轧、退火、冷却,从而能获得具有铁素体和预定的硬质相分布的钢板,该铁素体具有预定的织构。另外,也可以在冷却工序后具备在表面形成镀层的镀敷工序。

[0175]

[由钢板原材料制造外装面板的方法]

[0176]

说明由经过上述的退火工序(最终退火)而完成的钢板原材料制造外装面板的方法的一个例子。该钢板原材料可以是上述(a)铁素体单相系钢板和(b)dp钢板中的任一种。

[0177]

本实施方式中的由钢板原材料制造外装面板的优选的方法包括对最终退火后的钢板原材料实施冷塑性加工和热处理的工序。

[0178]

该方法包括如下工序:

[0179]

(ii-i)冲切工序;

[0180]

(ii-ii)对冲切得到的钢板实施冷塑性加工而成为钢构件的冷塑性加工工序;

[0181]

(ii-iii)对钢构件进行涂装的涂装工序;以及

[0182]

(ii-iv)以80℃~200℃的温度t2对所述钢构件实施保持300秒~1800秒的热处理的热处理工序。

[0183]

此外,也可以省略上述(ii-iii)所示的涂装工序。详细地说明各工序。

[0184]

(ii-i)冲切工序

[0185]

钢板原材料利用被切断成预定的大小的冲切加工而被成形为坯料。

[0186]

(ii-ii)冷塑性加工工序

[0187]

接着对坯料进行冷塑性加工,从而成形烘烤涂装之前的钢构件。具体而言,对坯料实施拉深成形作为冷塑性加工,从而成形烘烤涂装之前的钢构件。钢构件的形状相当于外装面板的形状。

[0188]

利用拉深成形对坯料整体赋予预应变而成为钢构件。通常情况下,通过拉深成形而对坯料赋予的预应变小于3%。不过,在本发明中,需要将通过拉深成形而赋予的应变量设为3%~6%。

[0189]

图1是表示通过冷塑性加工(拉深成形)而赋予的等效塑性应变(%)与形成0.1mm的深度的凹坑时的凹坑载荷(抗凹坑载荷)的关系的一个例子的图表。在图1中,横轴表示等效塑性应变。纵轴表示抗凹坑载荷(n)除以等效塑性应变是1%时的抗凹坑载荷而得到的值。图1的图表表示作为一个例子使用了板厚0.4mm的590mpa级双相钢板时的结果。

[0190]

如从图1的图表清楚的是,在等效塑性应变小于3%时,抗凹坑载荷的提高率较低。另外,若等效塑性应变超过6%,则随着塑性应变的增加量,抗凹坑载荷降低。因此,从抗凹坑性的观点出发,等效塑性应变设为3%~6%。通过进一步将预应变赋予3%以上,能够使烘烤硬化量足够大。烘烤硬化是如下现象,也被称为应变时效:侵入型元素(主要是碳)移动而固着于由于冷塑性加工(预应变)而在钢板产生的位错(成为塑性变形的基本过程的线缺陷),从而阻碍该位错的运动,使强度上升。

[0191]

(ii-iii)涂装工序

[0192]

接着,对钢构件实施涂装。该涂装例如包括电沉积涂装、中涂涂装、面漆涂装(底涂和透明涂装)这三种涂装。在涂装中使用水性涂料或溶剂涂料。在电沉积涂装工序中,在使钢构件沉入到积存有涂料的电沉积槽的状态下,对钢构件的整个表面实施电沉积涂装。另外,在中涂涂装工序中,利用涂装机器人或由工人进行的手工作业,使涂料从喷嘴向钢构件喷雾,从而对钢构件的整个表面实施中涂涂装。另外,在面漆涂装工序中,利用涂装机器人或由工人进行的手工作业,使涂料从喷嘴向钢构件喷雾,从而对钢构件的整个表面实施面漆涂装。由此,钢构件的表面由100μm左右的厚度的涂装膜构成。

[0193]

(ii-iv)热处理工序

[0194]

本工序中的热处理是用于将涂装膜烘烤在钢构件上的烘烤干燥处理,并且是使钢构件烘烤硬化的处理。热处理工序在涂装工序中既可以在电沉积涂装之后且中涂涂装之前进行,也可以在多次进行的中涂涂装与中涂涂装之间进行,还可以在中涂涂装之后且面漆涂装之前进行,又可以在多次进行的面漆涂装与面漆涂装之间进行,也可以在面漆涂装之后进行。

[0195]

如上所述,热处理工序中的钢构件的温度t2设定在80℃~200℃的范围内。热处理工序中的温度t2是上述的下限以上,从而能够将涂料可靠地烘烤在钢构件上,并且能够更可靠地对钢构件实施硬化处理。另外,若温度t2超过上述的上限,则会提高外装面板的制造工序的成本。因此,保持温度的上限设为200℃以下。

[0196]

如上所述,热处理中的温度t2的保持时间设定在300秒~1800秒的范围内。热处理工序中的保持时间是上述的下限以上,从而能够将涂料可靠地烘烤在钢构件上,并且能够更可靠地对钢构件实施硬化处理。另外,若保持时间超过1800秒,则会提高外装面板的制造工序的成本。因此,保持时间设为1800秒以下。

[0197]

在热处理工序中,钢构件以上述温度范围内的恒定的温度t2连续地保持300秒~

1800秒。热处理工序中的温度t2的保持时间是上述的下限以上,从而能获得对涂料进行烘烤的效果。另外,在温度t2的保持时间超过上述的上限的情况下,外装面板的制造成本会提高。因此,温度t2的保持时间设为1800秒以下。

[0198]

通过经由以上的工序,本实施方式的外装面板完成。

[0199]

在本实施方式中,钢板在冷轧工序中产生适度的应变,从而能够增大加工硬化量而增大抗凹坑载荷。由此,能够实现从原材料成形之后的表面性状优异且抗凹坑性优异的外装面板。

[0200]

实施例

[0201]

接下来对本发明的实施例进行说明。实施例中的条件是为了确认本发明的可实施性和效果而采用的一条件例,本发明并不限定于该一条件例。只要在不脱离本发明的主旨的情况下实现本发明的目的,本发明就能采用各种条件。

[0202]

将具有表1所示的化学组成的钢坯a~c熔炼,利用连续铸造制造厚度是240mm~300mm的板坯。将所获得的板坯加热至表2所示的温度。在表2所示的条件下对加热后的板坯进行热轧并卷取。

[0203]

之后,将卷开卷而对热轧钢板进行应力赋予。此时,在表2所示的加工温度(钢板温度)下一边使用便携式x射线残留应力测量装置对表层残留应力进行在线计量,一边使磨削刷相对于钢板表面的接触压力变化,以便成为表2所示的残留应力σs。之后,以表2所示的累积压下率r

cr

进行冷轧而获得钢板a1、a2、b1、c1。

[0204]

之后,在表3所示的条件下进行退火和冷却。另外,对一部分钢板进行镀敷,从而在表面形成镀层。在表3中,cr表示未进行镀敷的情况,ga表示进行了合金化熔融镀锌的情况。

[0205]

[表1]

[0206]

表1

[0207][0208]

[表2]

[0209]

表2

[0210][0211]

*表示处于本发明的优选范围外。

[0212]

[表3]

[0213]

表3

[0214][0215]

*表示处于本发明的优选范围外。

[0216]

接着,对钢板a1、a2、b1、c1进行冷塑性加工而成形为外装面板的形状。具体而言,由600mm见方的钢板成形为图2中所示的形状的中央部的曲率半径r是1200mm的面板。此外,图2所示的宽度方向成为与将外装面板安装到汽车时的汽车的前后方向相对应的方向。另外,此时的冷塑性加工法在表4中示出。接下来,对成形为外装面板的形状的部件进行热处理(烘烤硬化),从而制作作为外装面板的部件a1a~a1d、a2a、b1a、c1a~c1d。热处理中的部件的温度和该温度下的保持时间在表4中示出。

[0217]

利用上述的方法对所获得的部件a1a~a1d、a2a、b1a、c1a~c1d进行表层区域、内部区域的金相组织观察以及织构的测量。将结果示出在表5中。

[0218]

另外,对于外装面板的平坦部,如表6所示,利用上述的方法进行平坦部的预应变、均匀伸长率uel1、理论均匀伸长率uel2、比uel1/uel2、极限屈服应力(ys+wh+bh)、抗拉强度ts、板厚的测量。此外,极限屈服应力(final yield stress)是指热处理后的外装面板的屈服应力,是冷塑性加工前的钢板的屈服应力ys、通过冷塑性加工而提高的应变硬化量wh、以及通过热处理而提高的烘烤硬化量bh之和。通过对外装面板的平坦部进行上述的拉伸试验来测量极限屈服应力。表6中的钢种是f钢(铁素体单相系钢板)和dp钢(双相钢板)。

[0219]

[表4]

[0220]

表4

[0221]

[0222]

*表示处于本发明的优选范围外。

[0223]

[表5]

[0224][0225]

[表6]

[0226]

表6

[0227][0228]

下划线表示处于本发明的范围外。

[0229]

*表示处于本发明的优选范围外。

[0230]

[抗凹坑评价]

[0231]

对所制造的外装面板进行抗凹坑性的评价。具体而言,抗凹坑性受到钢板的屈服应力和板厚的影响。因此,将所制造的外装面板的中央的平坦部的极限屈服应力(ys+wh+bh)

×

面板板厚

1.7

作为抗凹坑性指标计算。针对基准品的中央的平坦部也计算该抗凹坑性指标。另外,将部件a1b作为基准品,计算(外装面板的抗凹坑性指标/基准品的抗凹坑性指标)作为比例指标。设为在该比例指标是1.00以上的情况下抗凹坑性良好。

[0232]

[表面性状评价]

[0233]

对所制造的外装面板进行表面性状的评价。具体而言,针对外装面板的平坦部测量3mm见方的区域中的算术平均波纹度wa。算术平均波纹度按照上述的标准测量。另外设为在算术平均波纹度wa是0.50μm以下的情况下成形后的表面性状良好。

[0234]

[综合评价]

[0235]

将抗凹坑评价良好且表面性状评价良好的产品设为评价a,将抗凹坑评价和表面性状评价中的一个都不良好的产品设为评价b。将这些结果示出在表7中。

[0236]

[表7]

[0237]

表7

[0238][0239]

如表5~表7所示,在表层区域的金相组织、x

odf{001}/{111},s

以及uel1/uel2处于本发明的范围内的本发明例中,综合评价为a,抑制了加工后的表面凹凸的形成,抗凹坑性优异。另一方面,对于表层区域的金相组织、x

odf{001}/{111},s

以及uel1/uel2中的任一个以上脱离了本发明范围的比较例,在成形后,产生纹路,或产生凹凸,从而处于并不适合作为外装面板的状态,或者抗凹坑性较差。

[0240]

具体而言,对于部件a1c,平坦部的应变小到2%,uel1/uel2脱离了本发明的范围。这样的部件a1c的抗凹坑性较差。对于部件a1d,平坦部的应变大到7%,uel1/uel2脱离了本发明的范围。这样的部件a1d的抗凹坑性和表面性状较差。对于部件a2a,x

odf{001}/{111},s

和uel1/uel2脱离了本发明的范围,平坦部的应变小到2%。这样的部件a2a的抗凹坑性和表面性状较差。

[0241]

对于部件c1c,平坦部的应变小到2%,uel1/uel2脱离了本发明的范围。这样的部件c1c的抗凹坑性较差。对于部件c1d,平坦部的应变大到7%,uel1/uel2脱离了本发明的范围。这样的部件c1d的抗凹坑性和表面性状较差。

[0242]

产业上的可利用性

[0243]

根据本发明,能够提供一种由原材料成形之后的表面性状优异且抗凹坑性优异的外装面板。因此,本发明能够广泛用作外装面板和具备外装面板的汽车。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1