一种汽车后副车架纵臂结构的制作方法

1.本实用新型涉及汽车配件技术领域,具体为一种汽车后副车架纵臂结构。

背景技术:

2.汽车配件是构成汽车整体的各个单元及服务于汽车的一种产品。汽车配件的种类繁多,随着人们生活水平的提高,人们对汽车的消费也越来越多,汽车配件的这个市场变得也越来越大。近些年来汽车配件制造厂也在飞速地发展。

3.目前汽车纵臂结构都是用于连接副车架的连接件,在使用时,纵臂的连接处会频繁的出现半旋转摩擦,长时间的摩擦会对其连接处造成一定的磨损,使得其连接处逐渐变形造成连接不稳固,出现安全隐患,因此需要设计一种汽车后副车架纵臂结构来解决上述问题。

技术实现要素:

4.针对现有技术的不足,本实用新型提供一种汽车后副车架纵臂结构,具备有效加强了连接处的耐磨性,且方便对耐磨件进行更换,解决了传统的纵臂结构连接处耐磨性较差的问题。

5.一种汽车后副车架纵臂结构,包括纵臂本体,所述纵臂本体正面右侧开设有对接孔,所述对接孔内设置有对接转盘,所述纵臂本体左侧的中央位置开设有对接槽,所述纵臂本体正面左侧靠近顶部和底部的位置均开设有螺纹孔;所述纵臂本体正面的中央位置一体成型有冲压框,所述冲压框正面贯穿开设有三个冲孔。

6.通过上述技术方案设计,使得纵臂本体的强度得到加强。

7.作为本实用新型的进一步改进,所述纵臂本体外侧固定包裹有缓冲垫。

8.通过上述技术方案设计,使得纵臂本体外侧可以有效的受到防护。

9.作为本实用新型的进一步改进,所述纵臂本体左侧的对接槽内壁固定粘接有耐磨内圈。

10.通过上述技术方案设计,使得对接槽内壁耐磨性能更好。

11.作为本实用新型的进一步改进,所述纵臂本体左侧靠近对接槽顶部和底部的位置均固定连接有固定扣板。

12.作为本实用新型的进一步改进,所述固定扣板均为l形结构,两个所述固定扣板内侧均固定连接有固定卡块,所述耐磨内圈与固定卡块对应的位置均开设有卡孔。

13.通过上述技术方案设计,使得耐磨内圈可以更好的进行更换。

14.作为本实用新型的进一步改进,所述对接转盘正面和背面分别设置有第一耐磨圈和第二耐磨圈。

15.所述第一耐磨圈和第二耐磨圈外表面均固定连接有耐磨层。

16.通过上述技术方案设计,使得第一耐磨圈和第二耐磨圈的耐磨性能更好。

17.作为本实用新型的进一步改进,所述第一耐磨圈靠近第二耐磨圈一侧开设有四个

对接卡槽,四个所述对接卡槽内壁一侧均固定连接有卡框,所述第二耐磨圈靠近第一耐磨圈一侧固定连接有四个对接卡杆,四个所述对接卡杆的位置均与对接卡槽相对应。

18.通过上述技术方案设计,使得第一耐磨圈和第二耐磨圈在更换时更加方便快捷。

19.所述耐磨层为四氟乙烯制成,所述耐磨内圈为耐磨橡胶制成,所述缓冲垫为弹力橡胶制成,所述固定扣板为铝制成。

20.与现有技术相比,本实用新型的有益效果如下:

21.本实用新型通过设置的耐磨内圈使得对接槽对接后其内壁的耐磨性能更好,同时利用设置的第一耐磨圈和第二耐磨圈配合其表面的耐磨层,使得对接孔处的耐磨性能更好,配合对接卡槽和对接卡杆,使得在更换时也更加方便快捷,同时利用设置的固定扣板和固定块使得耐磨内圈更换时也更加方便,解决了传统的纵臂结构连接处耐磨性较差的问题。

附图说明

22.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

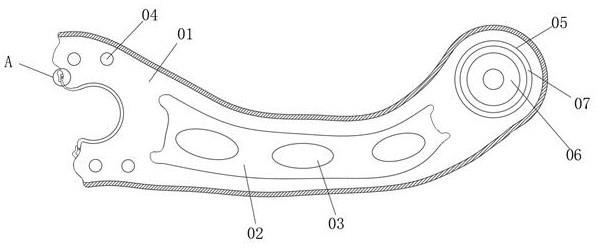

23.图1为本实用新型整体正视结构示意图;

24.图2为本实用新型对接转盘侧视展开结构示意图;

25.图3为本实用新型第一耐磨圈正视结构示意图;

26.图4为本实用新型第二耐磨圈正视结构示意图;

27.图5为本实用新型第二耐磨圈侧视结构示意图;

28.图6为本实用新型图1的a处放大结构示意图。

29.图中:01、纵臂本体;02、冲压框;03、冲孔;04、螺纹孔;05、对接孔;06、对接转盘;07、第一耐磨圈;08、第二耐磨圈;09、对接卡杆;10、耐磨层;11、对接卡槽;12、卡框;13、耐磨内圈;14、固定扣板;15、固定卡块。

具体实施方式

30.以下将以图式揭露本实用新型的多个实施方式:

31.实施例1:请参阅图1-3,一种汽车后副车架纵臂结构,包括纵臂本体01,纵臂本体01正面右侧开设有对接孔05,对接孔05内设置有对接转盘06,纵臂本体01左侧的中央位置开设有对接槽,纵臂本体01正面左侧靠近顶部和底部的位置均开设有螺纹孔04;纵臂本体01正面的中央位置一体成型有冲压框02,冲压框02正面贯穿开设有三个冲孔03,该结构设置,使得纵臂本体01的强度得到加强。

32.实施例2与实施例1的区别为:请参阅图1,纵臂本体01外侧固定包裹有缓冲垫,该缓冲垫为弹力橡胶制成,该结构设置,使得纵臂本体01外侧可以有效的受到防护。

33.实施例3与实施例2的区别为:请参阅图1,纵臂本体01左侧的对接槽内壁固定粘接有耐磨内圈13,耐磨内圈13为耐磨橡胶制成,该结构设置,使得对接槽内壁耐磨性能更好。

34.实施例4与实施例3的区别为:请参阅图6,纵臂本体01左侧靠近对接槽顶部和底部的位置均固定连接有固定扣板14,固定扣板14均为l形结构,两个固定扣板14内侧均固定连接有固定卡块15,耐磨内圈13与固定卡块15对应的位置均开设有卡孔,固定扣板14为铝制

成,该结构设置,使得耐磨内圈13可以更好的进行更换。

35.实施例5与实施例4的区别为:请参阅图4,对接转盘06正面和背面分别设置有第一耐磨圈07和第二耐磨圈08,第一耐磨圈07和第二耐磨圈08外表面均固定连接有耐磨层10,耐磨层10为四氟乙烯制成,该结构设置,使得第一耐磨圈07和第二耐磨圈08的耐磨性能更好。

36.实施例6与实施例5的区别为:请参阅图5,第一耐磨圈07靠近第二耐磨圈08一侧开设有四个对接卡槽11,四个对接卡槽11内壁一侧均固定连接有卡框12,第二耐磨圈08靠近第一耐磨圈07一侧固定连接有四个对接卡杆09,四个对接卡杆09的位置均与对接卡槽11相对应,该结构设置,使得第一耐磨圈07和第二耐磨圈08在更换时更加方便快捷。

37.在使用本实用新型时:

38.先通过螺纹孔04配合固定螺栓将纵臂本体01一侧的对接槽与副车架进行对接,对接前先将耐磨内圈13与对接槽内壁粘接固定,并将固定扣板14掰下,利用固定卡块15扣住耐磨内圈13,再通过对接转盘06与转轴进行对接,完成安装后,将第一耐磨圈07和第二耐磨圈08分别从对接转盘06的两侧卡入到对接孔05的内壁,并将对接卡杆09与对接卡槽11进行对接,并旋转,使得对接卡杆09卡入到卡框12内进行固定,利用第一耐磨圈07和第二耐磨圈08表面的耐磨层10,使得对接孔05处耐磨效果更好。

39.以上所述仅为本实用新型的实施方式而已,并不用于限制本实用新型。对于本领域技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原理以内所作的任何修改、等同替换、改进等,均应包括在本实用新型的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1