一种具有弧形前板的运输厢体的制作方法

1.本实用新型属于运输设备技术领域,具体涉及一种具有弧形前板的运输厢体。

背景技术:

2.集装箱用于运输货物,集装箱具有底架、前板、门体、左右侧板、以及顶板,在左右侧板与底架之间设有底侧梁,或者说是集装箱的底侧梁位于底架的左右两侧,底架上的底横梁焊接固定在底侧梁上,组成整个底架的框架结构,用于承载木地板。

3.集装箱在运输时放置到半挂车架上,半挂车挂设在车头上。为了避免车头转弯时与车架干涉,车头与车架之间预留较大的距离;使得车头与集装箱的前板之间也就具有较大的距离,造成空间的浪费。

4.此外,目前的集装箱前板为平面形,在运输过程中,气流冲击在前板上,产生较大的风阻,使得运输成本增加。

技术实现要素:

5.本实用新型针对上述的技术问题,提供一种具有弧形前板的运输厢体。

6.为达到上述技术目的,本实用新型采用以下技术方案实现:

7.一种具有弧形前板的运输厢体,包括:底架、顶板、左右设置的两个侧板、门体以及前端组件,所述前端组件具有左右设置的两个前角柱、连接设置在两个所述前角柱之间的弧形前板,所述前角柱具有与所述侧板平行设置的角柱侧边部、沿所述角柱侧边部的前端向内且向前倾斜设置的角柱前边部,所述弧形前板的中部前凸。

8.进一步地,所述前角柱还具有沿所述角柱前边部的前端向后且向内倾斜延伸设置的角柱前折弯部,所述弧形前板的厚度与所述角柱前折弯部的的宽度相匹配。

9.进一步地,所述弧形前板的左右两端部连接在所述角柱前折弯部上。

10.进一步地,所述角柱前折弯部与所述角柱前边部垂直设置。

11.进一步地,所述前角柱还具有沿所述角柱前折弯部的后端向内且向前倾斜设置的角柱前翻边部,所述角柱前翻边部与所述角柱前折弯部垂直设置。

12.进一步地,所述前角柱还具有沿所述角柱侧边部的后端向内折弯延伸的角柱后折弯部、沿所述角柱后折弯部的内侧向后折弯的角柱后翻边部,所述侧板与所述角柱后翻边部连接设置。

13.进一步地,所述角柱侧边部、所述角柱前边部、所述角柱前折弯部和角柱后折弯部为一体设置的前角柱板,所述前角柱还具有位于所述前角柱板内侧、且在上下方向上间隔设置的多个角柱加强板板。

14.进一步地,所述弧形前板为横向波纹板或者竖向波纹板。

15.进一步地,所述弧形前板具有弧形的前板本体、连接设置在所述前板本体后端面的多个间隔设置的前板加强部。

16.进一步地,所述前端组件还具有与所述前角柱和弧形前板相匹配的前端顶,所述

前端顶与所述顶板的前端连接设置。

17.进一步地,所述前端组件还具有与所述前角柱和弧形前板相匹配的前端底,所述前端底与所述底架的前端连接设置。

18.本实用新型提供的,相对于现有技术具有以下优点,通过设置弧形前板,一是可以在不影响车头的转弯的情况下,使得厢体前凸,增加了厢体的容积;二是可以在车辆行驶过程中,冲击到弧形前板上的气流向左右两边分流,有利于减小风阻,降低运输成本;三是有利于增加前板的结构强度,提高牢固性。通过设置所述前角柱具有倾斜设置的角柱前边部,使得前角柱的前部向前倾斜设置,与弧形前板相匹配。

附图说明

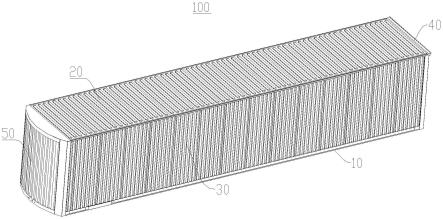

19.图1是本实用新型的一个实施例的结构示意图。

20.图2是图1中部分结构的示意图。

21.图3是图2处的截面结构示意图。

22.图4是图3中a区域的放大结构示意图。

23.图5是本实用新型的另一个实施例的结构示意图。

24.图6是图1另一角度的结构的示意图。

25.图7是图6的一个截面结构示意图。

26.图8是图7中b区域的放大结构示意图。

27.图9是本实用新型的又一个实施例的结构示意图。

28.图10是图9另一角度的结构的示意图。

29.图11是图9的一个截面结构示意图。

30.图12是图11中c区域的放大结构示意图。

具体实施方式

31.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图和实施例对本实用新型作进一步详细的说明。应当理解,此处所描述的实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

32.为了彻底了解本实用新型,将在下列的描述中提出详细的结构。显然,本实用新型的施行并不限定于本领域的技术人员所熟习的特殊细节。本实用新型的较佳实施例详细描述如下,然而除了这些详细描述外,本实用新型还可以具有其他实施方式。

33.在本实用新型的描述中,术语“前”为集装箱在正常使用状态下前进的方向,反之为“后”;由于设置有左右两个顶侧梁,为了便于相对位置的描述,在左右方向上靠近集装箱中心的方向为“内”,反之为“外”;术语仅是为了便于描述本实用新型和简化描述,不能理解为对本实用新型的限制。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

34.实施例一

35.如图1-图4所示,一种具有弧形前板的运输厢体100包括:底架10、顶板20、左右设置的两个侧板30、门体40以及前端组件50,前端组件50具有左右设置的两个前角柱51、连接设置在两个前角柱51之间的弧形前板52。前角柱51具有与侧板30平行设置的角柱侧边部

511、沿角柱侧边部511的前端向内且向前倾斜设置的角柱前边部512,弧形前板52的中部前凸。运输厢体 100可以是集装箱厢体,也可以是运输车的厢体。

36.本实施例中,通过设置弧形前板52,一是可以在不影响车头的转弯的情况下,使得厢体前凸,增加了厢体的容积;二是可以在车辆行驶过程中,冲击到弧形前板52上的气流向左右两边分流,有利于减小风阻,降低运输成本;三是有利于增加前板的结构强度,提高牢固性。通过设置前角柱51具有倾斜设置的角柱前边部512,使得前角柱51的前部向前倾斜设置,与弧形前板52相匹配。

37.本实施例中,前角柱51还具有沿角柱前边部512的前端向后且向内倾斜延伸设置的角柱前折弯部513,弧形前板51的厚度与角柱前折弯部513的宽度相匹配。角柱前折弯部513的宽度为角柱前折弯部513在向后且向内倾斜延伸方向的尺寸。

38.本实施例中,角柱前折弯部513与角柱前边部512垂直设置。前角柱51 还具有沿角柱前折弯部513的后端向内且向前倾斜设置的角柱前翻边部514,角柱前翻边部514与角柱前折弯部513垂直设置。角柱前翻边部514与角柱前边部512平行设置。

39.本实施例中,弧形前板52为竖向波纹板,弧形前板52的左右两端分别焊接在左右两个前角柱51的角柱前翻边部514上。通过设置弧形前板52为波纹板,有利于提高弧形前板52的结构强度。

40.前角柱51还具有沿角柱侧边部511的后端向内折弯延伸的角柱后折弯部 515、沿角柱后折弯部515的内侧向后折弯的角柱后翻边部516,侧板30与角柱后翻边部516连接设置。

41.角柱侧边部511、角柱前边部512、角柱前折弯部513和角柱后折弯部515 为一体设置的前角柱板,前角柱51还具有位于前角柱板内侧的多个角柱加强板板517,多个角柱加强板板517在上下方向上间隔设置。

42.前端组件50还具有与前角柱51和弧形前板52相匹配的前端顶53,前端顶53与顶板20的前端连接设置。前端组件50还具有与前角柱51和弧形前板 52相匹配的前端底54,前端底54与底架10的前端连接设置。

43.实施例二

44.如图5-图8所示,本实施例与实施例一的主要区别在于:弧形前板52的具体结构不同,其他可以采用与实施例一相同的结构。

45.一种具有弧形前板的运输厢体100包括:底架10、顶板20、左右设置的两个侧板30、门体40以及前端组件50,前端组件50具有左右设置的两个前角柱51、连接设置在两个前角柱51之间的弧形前板52。前角柱51具有与侧板30平行设置的角柱侧边部511、沿角柱侧边部511的前端向内且向前倾斜设置的角柱前边部512,弧形前板52的中部前凸。

46.本实施例中,通过设置弧形前板52,一是可以在不影响车头的转弯的情况下,使得厢体前凸,增加了厢体的容积;二是可以在车辆行驶过程中,冲击到弧形前板52上的气流向左右两边分流,有利于减小风阻,降低运输成本;三是有利于增加前板的结构强度,提高牢固性。通过设置前角柱51具有倾斜设置的角柱前边部512,使得前角柱51的前部向前倾斜设置,与弧形前板52相匹配。

47.本实施例中,前角柱51还具有沿角柱前边部512的前端向后且向内倾斜延伸设置的角柱前折弯部513,弧形前板51的厚度与角柱前折弯部513的宽度相匹配。角柱前折弯部

513的宽度为角柱前折弯部513在向后且向内倾斜延伸方向的尺寸。

48.本实施例中,角柱前折弯部513与角柱前边部512垂直设置。前角柱51 还具有沿角柱前折弯部513的后端向内且向前倾斜设置的角柱前翻边部514,角柱前翻边部514与角柱前折弯部513垂直设置。角柱前翻边部514与角柱前边部512平行设置。

49.本实施例中,弧形前板52为横向波纹板,弧形前板52的左右两端分别焊接在左右两个前角柱51的角柱前折弯部513和角柱前翻边部514上。通过设置弧形前板52为波纹板,有利于提高弧形前板52的结构强度。

50.前角柱51还具有沿角柱侧边部511的后端向内折弯延伸的角柱后折弯部 515、沿角柱后折弯部515的内侧向后折弯的角柱后翻边部516,侧板30与角柱后翻边部516连接设置。

51.角柱侧边部511、角柱前边部512、角柱前折弯部513和角柱后折弯部515 为一体设置的前角柱板,前角柱51还具有位于前角柱板内侧的多个角柱加强板板517,多个角柱加强板板517在上下方向上间隔设置。

52.前端组件50还具有与前角柱51和弧形前板52相匹配的前端顶53,前端顶53与顶板20的前端连接设置。前端组件50还具有与前角柱51和弧形前板 52相匹配的前端底54,前端底54与底架10的前端连接设置。

53.实施例三

54.如图9-图12所示,本实施例与实施例一的主要区别在于:弧形前板52的具体结构不同,其他可以采用与实施例一相同的结构。

55.一种具有弧形前板的运输厢体100包括:底架10、顶板20、左右设置的两个侧板30、门体40以及前端组件50,前端组件50具有左右设置的两个前角柱51、连接设置在两个前角柱51之间的弧形前板52。前角柱51具有与侧板30平行设置的角柱侧边部511、沿角柱侧边部511的前端向内且向前倾斜设置的角柱前边部512,弧形前板52的中部前凸。

56.本实施例中,通过设置弧形前板52,一是可以在不影响车头的转弯的情况下,使得厢体前凸,增加了厢体的容积;二是可以在车辆行驶过程中,冲击到弧形前板52上的气流向左右两边分流,有利于减小风阻,降低运输成本;三是有利于增加前板的结构强度,提高牢固性。通过设置前角柱51具有倾斜设置的角柱前边部512,使得前角柱51的前部向前倾斜设置,与弧形前板52相匹配。

57.本实施例中,前角柱51还具有沿角柱前边部512的前端向后且向内倾斜延伸设置的角柱前折弯部513,弧形前板51的厚度与角柱前折弯部513的宽度相匹配。角柱前折弯部513的宽度为角柱前折弯部513在向后且向内倾斜延伸方向的尺寸。

58.本实施例中,角柱前折弯部513与角柱前边部512垂直设置。弧形前板 52具有弧形的前板本体521、连接设置在前板本体521后端面的多个间隔设置的前板加强部522。前板本体521为板状结构。弧形前板52的左右两端分别焊接在左右两个前角柱51的角柱前折弯部513上。通过设置弧形前板52为波纹板,有利于提高弧形前板52的结构强度。

59.前角柱51还具有沿角柱侧边部511的后端向内折弯延伸的角柱后折弯部 515、沿角柱后折弯部515的内侧向后折弯的角柱后翻边部516,侧板30与角柱后翻边部516连接设置。

60.角柱侧边部511、角柱前边部512、角柱前折弯部513和角柱后折弯部515 为一体设

置的前角柱板,前角柱51还具有位于前角柱板内侧的多个角柱加强板板517,多个角柱加强板板517在上下方向上间隔设置。

61.前端组件50还具有与前角柱51和弧形前板52相匹配的前端顶53,前端顶53与顶板20的前端连接设置。前端组件50还具有与前角柱51和弧形前板 52相匹配的前端底54,前端底54与底架10的前端连接设置。

62.以上所述仅为本实用新型的较佳可行实施例,并非限制本实用新型的保护范围,凡运用本实用新型说明书及附图内容所作出的等效结构变化,均包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1