一种摩托车的倒挡机构的制作方法

本发明属于摩托车,涉及一种摩托车的倒挡机构。

背景技术:

1、摩托车作为人们日常出行的主要交通工具之一,其凭借较低的驾驶难度和灵活性,在城市中深受人们的喜爱。摩托车倒挡器用于使摩托车能够在需要时倒退行驶。

2、现有摩托车的倒挡机构如专利文献公开的一种具有倒档功能的三轮摩托车发动机(申请号:202120276447.7),包括发动机箱体,发动机箱体内转动连接有动力轴,发动机箱体内设置有倒档机构,倒档机构包括与动力轴转动连接的前进档传动齿轮和倒档传动齿轮,前进档传动齿轮与倒档传动齿轮之间设置有倒档结合齿轮,倒档结合齿轮能分别与前进档传动齿轮和倒档传动齿轮离合配合,从而实现摩托车前进或者倒退。该倒挡机构存在以下的不足:1、该摩托车在曲轴带动动力轴转动时,动力轴的动力需要通过锥齿轮组传递给第二转轴,实现发动机输出前进或者的动力。该结构由于需要在发动机箱体内额外设置齿轮组、第二转轴以及实现第二转轴安装的安装座,导致发动机结构复杂、结构不紧凑、制造成本高。而且,该结构动力传递路径较长,需要经过多个联动的零部件才能实现发动机输出前进的动力,这样会增加传动过程中能量传递的损失,使得发动机动力传动效率降低,进而影响摩托车的动力性能;2、该摩托车采用发动机内集成倒档机构的设计,将倒挡机构中的前进档传动齿轮、倒档传动齿轮和倒档结合齿轮均直接设置在发动机箱体内的动力轴上,这样的方式不仅需要增加发动机动力轴的长度以满足倒挡机构中的各个齿轮的安装需求,使得动力轴的长度较长,而过长的动力轴对于加工要求较高,否则容易发生弯曲而影响平直度,进而影响发动机的性能。并且,在生产制造过程中,通常需要将动力轴与发动机的曲轴连接好之后,再将前进档传动齿轮、倒档传动齿轮和倒档结合齿轮分别安装到动力轴上,然后再进行发动机壳体的组装,这样的方式组装步骤较多且组装周期较长,因此导致生产效率较低。

技术实现思路

1、本发明的目的是针对现有的技术存在上述问题,提出了一种摩托车的倒挡机构,本发明解决的技术问题是:解决现有摩托车的倒挡机构存在的结构不紧凑、易对发动机动力性能造成不良影响的问题。

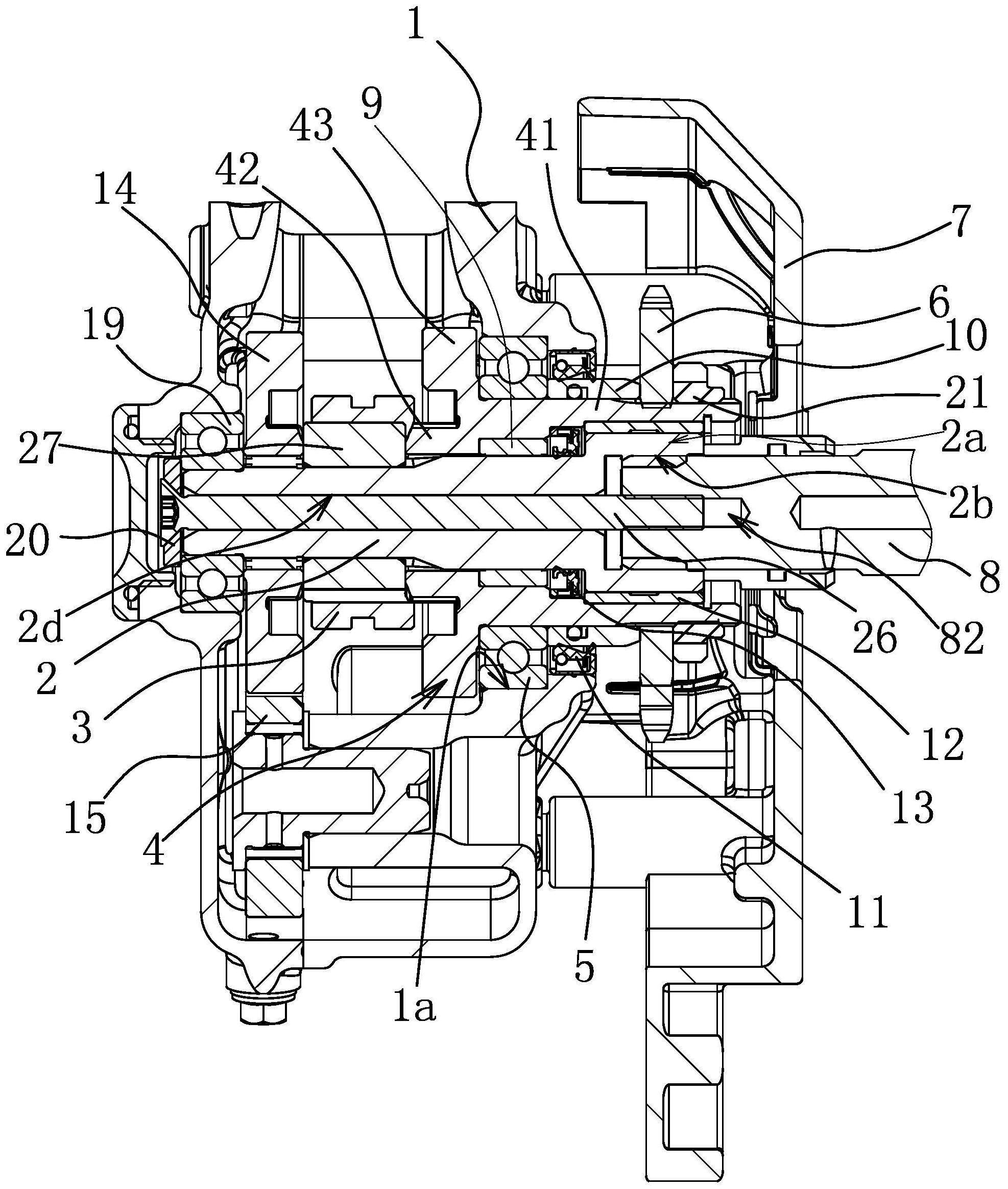

2、本发明的目的可通过下列技术方案来实现:一种摩托车的倒挡机构,包括壳体和设置在壳体内的换挡主轴,所述换挡主轴上套设有与其同步转动的结合齿轮,其特征在于,本倒挡机构还包括支撑套,所述支撑套包括呈圆筒状的主体部和位于主体部一端的驱动齿轮,所述主体部通过轴承一转动设置在壳体上,所述换挡主轴转动穿设在所述支撑套内且支撑套对换挡主轴进行支撑,主体部上套设有与其同步转动的输出齿轮,所述结合齿轮能与驱动齿轮相结合并带动支撑套正向转动,所述结合齿轮还能进行轴向滑移以脱离驱动齿轮,本倒挡机构还包括在结合齿轮脱离驱动齿轮后能使换挡主轴带动支撑套反向转动的倒挡切换组件。

3、换挡主轴用于与发动机的输出轴连接,而输出轴连接发动机的曲轴,使得发动机的曲轴能带动输出轴和换挡主轴同步转动。摩托车上的拨叉能带动结合齿轮轴向移动。摩托车在前进行驶时,结合齿轮与驱动齿轮结合,此时换挡主轴带动支撑套以及输出齿轮正向转动,实现摩托车前进行驶。需要倒退行驶时,拨叉带动结合齿轮滑移至与传动齿轮结合,此时发动机的曲轴带动输出轴、换挡主轴正向转动,而在倒挡切换组件的作用下,支撑套反向转动,进而使输出齿轮反向转动,实现摩托车倒退行驶。

4、本倒挡机构中,换挡主轴作为倒挡机构的主要传动元件,其需要保证具有较高的安装稳定性,否则如果安装稳定性不高,会导致其传动稳定性降低,影响摩托车的机械性能。鉴于此,本倒挡机构中支撑套通过独特的设计,即包括呈圆筒状的主体部和位于主体部一端的驱动齿轮,该设计使得支撑套起到的三方面的作用:一是与结合齿轮相结合,实现换挡功能;二是供输出齿轮进行安装,带动输出齿轮转动实现动力输出;三是由于支撑套的主体部通过轴承一转动设置在壳体上,保证了支撑套具有较好的稳定性,在此基础上,换挡主轴转动穿设在支撑套内且支撑套对换挡主轴进行支撑,这样便能很好的保证换挡主轴具有较好的安装稳定性,保证摩托车具有较好的机械稳定性和动力性能。而由于支撑套实现了一物多用的效果,因此使得本机构能减少需要使用不同类型零部件的数量,进而使得倒挡机构结构更为紧凑,节省空间。并且,由于采用支撑套的主体部上套设输出齿轮来实现动力输出的结构,这样的方式不仅使得结构更为紧凑,而且在摩托车前进行驶的过程中,换挡主轴通过支撑套直接就能带动输出齿轮转动,因此动力传递更为直接、高效,能提升动力的传动效率,降低了齿轮传动过程的能量损失,使得摩托车具有较高的动力性能。

5、在上述的摩托车的倒挡机构中,摩托车的发动机包括箱体和输出轴,所述输出轴与换挡主轴同轴心设置且输出轴的左端和与换挡主轴的右端相插接,所述主体部的内壁上安装有轴承二,所述换挡主轴穿过所述轴承二,所述支撑套通过该轴承二对换挡主轴进行支撑。本倒挡机构中,壳体内单独设置了换挡主轴,通过输出轴的左端和与换挡主轴的右端相插接,使得发动机的动力能传递给倒挡器的换挡主轴。该结构由于输出轴和换挡主轴可以单独加工制造,不仅制造方便,而且能达到较高的加工精度和平直度,从而使发动机性能更为稳定。采用分体结构的换挡主轴和输出轴后,两者相插接的部位需要保证较高的连接稳定性,否则如果连接稳定性不高,会导致两者传动稳定性降低。鉴于此,本倒挡机构通过设置支撑套,支撑套通过轴承二对换挡主轴进行支撑,这样不仅保证了换挡主轴能进行转动,而且还能提升换挡主轴的稳定性,进而保证了换挡主轴与输出轴连接稳定性好,保证摩托车具有较好的机械稳定性。并且,由于采用分体结构的换挡主轴和输出轴,使得摩托车在生产过程中,倒挡机构和发动机可以在不同的生产线上同步制造、分别组装成型,即通过不同的产线分别制造倒挡器和发动机,然后再进入组装产线将倒挡器和发动机组装在一起,这样能形成高度协调和紧密配合的生产线,能提高生产效率。

6、在上述的摩托车的倒挡机构中,所述壳体上开设有安装孔,所述轴承一固定设置在安装孔内,所述主体部的另一端伸出安装孔且该端为主体部的外端,所述输出齿轮套设于主体部的外端,所述主体部上还套设有夹设于输出齿轮和轴承一的内圈之间的衬套,所述衬套的外轴壁与安装孔的内壁之间设有油封一。安装孔不仅提供了轴承一的安装位置,使得轴承一安装稳定性好,进而保证支撑套以及换挡主轴具有较高的稳定性。另外,安装孔还能供支撑套的一端伸出壳体外连接输出齿轮,这样输出齿轮位于壳体外部并有效利用了壳体与发动机箱体之间的空间,该设计不仅结构紧凑,而且能便于在输出齿轮上连接传动元件如链条来带动车轮转动。衬套对输出齿轮的轴向位置进行了限位,使得输出齿轮与壳体之间保持足够的转动间隙,而且,设置衬套之后能便于在衬套与安装孔的内壁之间设置油封一,通过油封一避免轴承一处润滑油的泄露,同时避免外界的杂质进入安装孔内而影响轴承一的性能。

7、在上述的摩托车的倒挡机构中,所述换挡主轴的右端具有径向凸起的插接部,所述插接部的端面上开设有插接孔,插接孔的内壁上具有内花键,所述输出轴左端的外壁上具有外花键,所述输出轴的左端插接至插接孔内且所述内花键与外花键相啮合,所述插接部与主体部的内壁之间设有轴套。插接部径向凸起,使得其所在部位外径较大,因此也能得到较大孔径的插接孔,从而保证输出轴的左端具有较大的直径而满足强度要求。插接部与主体部之间设置轴套,使得支撑套能通过轴承二和轴套共同对换挡主轴进行支撑,从而进一步提升换挡主轴的稳定性,保证摩托车具有较好的机械稳定性。输出轴的左端插接至插接孔内且内花键与外花键相啮合,使得输出轴更为稳定地带动换挡主轴同步转动。

8、在上述的摩托车的倒挡机构中,本倒挡机构还包括连接螺栓,所述换挡主轴具有两端贯穿的轴心孔,所述输出轴左端的端面上开设有连接孔,所述连接螺栓的杆部穿过轴心孔与连接孔相螺接。通过这样的设计,使得单根连接螺栓即可实现换挡主轴与输出轴的连接,进而提升组装效率。而且,由于连接螺栓、换挡主轴和输出轴均同轴心设置,因此连接螺栓在拧紧过程中,不会引起输出轴出现偏心或倾斜的趋势,进而保证输出轴具有较高的安装精度,从而使发动机性能更为稳定。

9、在上述的摩托车的倒挡机构中,所述换挡主轴上还套设有油封二,所述主体部的内壁以及换挡主轴的外壁均与油封二形成密封,所述油封二位于轴承二与轴套之间。油封二能够避免轴承二处润滑油的泄露,保证轴承二具有良好的性能。

10、在上述的摩托车的倒挡机构中,所述倒挡切换组件包括转动套设在换挡主轴上的传动齿轮,所述结合齿轮位于传动齿轮与驱动齿轮之间,所述结合齿轮通过轴向滑移脱离驱动齿轮后能与传动齿轮相结合并带动传动齿轮同步转动,所述主体部的内端还具有围绕驱动齿轮外周设置的倒挡齿轮,所述壳体内设有齿轮组,所述传动齿轮通过齿轮组带动倒挡齿轮转动且倒挡齿轮与传动齿轮的转动方向相反。结合齿轮的外壁上具有与拨叉配合的拨叉槽,摩托车通过拨叉来带动结合齿轮左右轴向移动。拨叉为现有技术,此处不再做累赘描述。通过主体部的内端直接成型出倒挡齿轮,避免了使用独立的倒挡齿轮零件,因此能进一步减少需要使用的不同类型零部件的数量,使得本机构结构更为紧凑。

11、在上述的摩托车的倒挡机构中,所述齿轮组包括第一齿轮和转动设置在壳体内的中间轴,所述第一齿轮与传动齿轮相啮合,所述中间轴上设有第二齿轮和第三齿轮,所述第二齿轮与第一齿轮相啮合,所述第三齿轮与倒挡齿轮相啮合。

12、在上述的摩托车的倒挡机构中,所述壳体的内壁上设有对换挡主轴的左端进行支撑的轴承三,所述连接螺栓上套设有挡圈,所述挡圈的其中一侧面与连接螺栓的头部抵靠且另一侧面与轴承三的内圈抵靠。通过挡圈与轴承三的内圈抵靠,使得挡圈不仅能跟随换挡主轴同步转动,而且在拧紧连接螺栓的过程中,连接螺栓对挡圈形成的压力由轴承三承担,因此拧紧连接螺栓的过程不会形成向内顶推换挡主轴的力,进而保证换挡主轴具有较高的安装精度。

13、在上述的摩托车的倒挡机构中,所述主体部的外端还固定套设有限位套,所述输出齿轮背向衬套的侧壁与限位套相抵靠。通过这样的设计,使得输出齿轮被夹紧于限位套和衬套之间,进而保证输出齿轮具有较好的安装稳定性。

14、与现有技术相比,本摩托车的倒挡机构具有以下优点:

15、1、支撑套实现了一物多用的效果,因此使得本机构能减少需要使用不同类型零部件的数量,进而使得倒挡机构结构更为紧凑,节省空间。

16、2、由于采用支撑套的主体部上套设输出齿轮来实现动力输出的结构,这样的方式不仅使得结构更为紧凑,而且在摩托车前进行驶的过程中,换挡主轴通过支撑套直接就能带动输出齿轮转动,因此动力传递更为直接、高效,能提升动力的传动效率,降低了齿轮传动过程的能量损失,使得摩托车具有较高的动力性能。

17、3、输出轴和换挡主轴可以单独加工制造,不仅制造方便,而且能达到较高的加工精度和平直度,从而使发动机性能更为稳定。

18、4、由于采用分体结构的换挡主轴和输出轴,使得摩托车在生产过程中,倒挡机构和发动机可以在不同的生产线上同步制造、分别组装成型,即通过不同的产线分别制造倒挡器和发动机,然后再进入组装产线将倒挡器和发动机组装在一起,这样能形成高度协调和紧密配合的生产线,能提高生产效率。

- 还没有人留言评论。精彩留言会获得点赞!