一种电动叉车及其驱动机构的制作方法

本发明涉及电动叉车,具体涉及一种电动叉车及其驱动机构。

背景技术:

1、电动叉车采用电池或蓄电池组为动力源,相较于传统内燃机叉车,具有环保、能效低和运营成本低的优势。在室内工作环境中,电动叉车低噪音和无尾气排放的优点使其成为搬运货物的理想选择。电动叉车灵活操控的优点使其在狭窄空间内高效执行搬运任务,因此,电动叉车在现代物流中是不可或缺的工具之一。

2、现有的电动叉车在接近满负载的大货物搬运时,通常依靠电动叉车大功率电池组的输出驱动大功率的电机进行动力支撑,电动叉车利用前轮进行重物的牵引和驱动、利用后轮进行转向,并且后轮进行转向的同时需要驾驶员合理控制车速并且适当调整方向盘。

3、但是,由于部分厂区的卸货区域面积较小,载货卡车的停靠位置与卸货通道位置通常相互垂直,电动叉车在装载较大负载的货物后需要驾驶员进行频繁的转向,此时电动叉车负载较大的前轮会由于货物的惯性具有较大的动力势能,叉车作业场所场景较为单一且行驶路面平坦,驾驶员在进行大幅度转弯时过度的扭转方向盘会导致叉车前轮的速度失控,此时很容易导致重负载的叉车侧翻。

4、鉴于以上情况,为了克服上述技术问题,本发明设计了一种电动叉车及其驱动机构,解决了上述技术问题。

技术实现思路

1、本发明要实现的技术目的是:本发明提供的一种电动叉车及其驱动机构,通过转向组件转动进而使得缓速组件内的传动内齿环被锁紧,缓速组件通过传动内齿环内部啮合的行星轮机构对驱动前轮进行减速。

2、为了实现上述的技术目的,本发明提供如下技术方案:

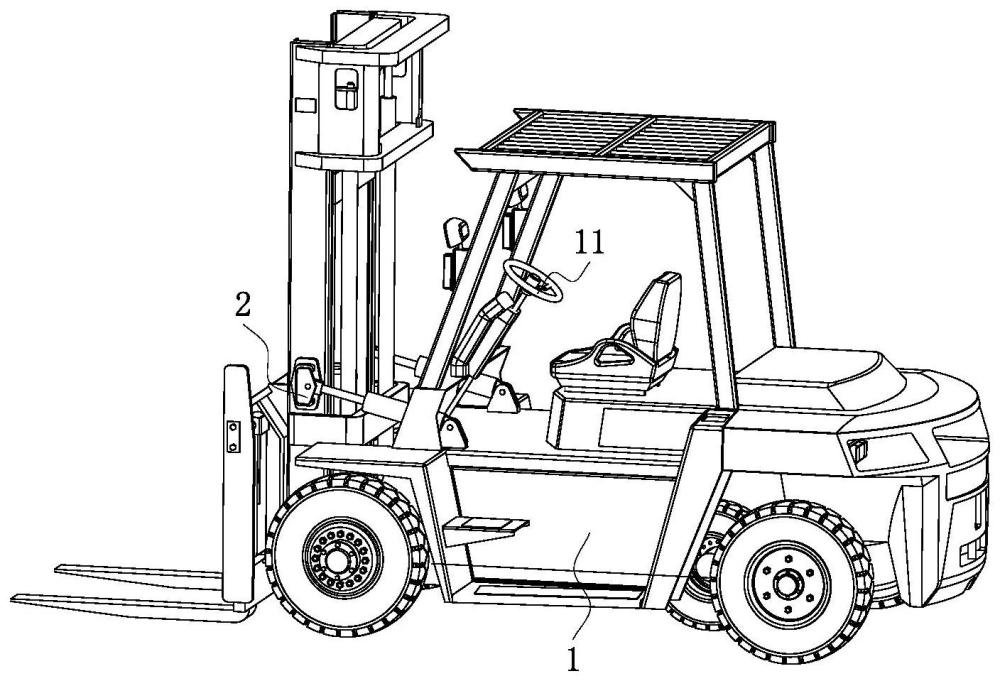

3、一种电动叉车,包括叉车机体、叉车头和叉车底盘,叉车机体前端安装有叉车头,叉车机体底端安装有叉车底盘,叉车机体内设置有方向盘,叉车底盘上安装有驱动电机组,驱动电机组上安装有驱动轴,叉车底盘前方的轮胎通过驱动轴相连,叉车底盘后方的轮胎通过转向桥相连;还包括转向组件,转向组件上方设置有转盘连杆,转向组件通过转盘连杆与方向盘相连,转向组件通过转盘连杆转动带动内部齿轮往复摆动的同时,转盘连杆通过垂直的锥齿轮组与转向桥相连接。

4、方向盘下端连接有转盘连杆,转盘连杆上连接有增转轮组,增转轮组安装在转盘支撑架上,转盘支撑架通过支撑杆安装在叉车底盘上,转盘连杆通过万向节与传动连杆相连,传动连杆下端通过一对锥齿轮垂直传动连接有转向杆,传动连杆上安装有摆动齿轮和摆动套筒,摆动套筒上端安装有摆动限位块,摆动限位块为不超过180°的圆弧凸台形,摆动套筒下端安装在叉车底盘上,转向杆后端通过一对锥齿轮垂直向上连接有过渡齿轮,转向桥顶部安装有转向滑轨,转向滑轨内安装有转向摇杆,转向摇杆通过其上的转向齿条与过渡齿轮啮合,转向桥的一侧的叉车底盘上安装有辅助轴,辅助轴的长度小于转向桥的长度。

5、转向组件用于传递方向盘扭转量到转向后轮,实现左右转动。由于方向盘扭转量和扭转力有限,且转向后轮震动会影响方向盘,因此安装增转轮组在转盘连杆上,利用行星轮的转速控制原理和蜗轮蜗杆的单向动力传递原理,使转向后轮的干扰不影响方向盘转动。增转蜗轮带动行星轮支架相连的输出轴进行转动,太阳轮为输入端,行星轮为输出端。

6、增转轮组内部设置有增转蜗轮,增转蜗轮与转盘支撑架上的增转蜗杆相啮合,增转蜗杆上端与增转电机的输出轴相连,增转电机通过转盘支撑架上的控制板进行转速控制,控制板通过转盘连杆上的扭矩传感器控制增速电机的转速,增转轮组为行星齿轮组,转盘连杆通过增转轮组的太阳轮和行星轮支架依次串联。

7、增转轮组依靠扭矩传感器监测方向盘连接的转盘连杆状态,并将信号转化为电信号数据,控制板根据扭矩信号决定增转电机需要的扭转辅助量,实现对后轮的角度偏转,精确控制车辆行驶方向。这种设计提高了车辆操控性能和行驶稳定性,同时也节能环保,延长了方向盘使用寿命。

8、摆动齿轮为扇形齿轮且扇形的角度为钝角,摆动齿轮的底端安装在摆动套筒圆弧凸台形的下端平面上。传动连杆转动在摆动套筒内,摆动套筒支撑在叉车底盘上。摆动齿轮在摆动套筒上端表面转动,为扇形齿轮,高效啮合。为防止扇形齿轮转动到有效啮合范围之外,导致传动中断或损坏,通过安装了圆环凸台形的摆动限位块。摆动限位块限位摆动齿轮两侧端面,确保其位于正确位置,防止错位。此外,摆动限位块具有较好耐磨性,以此确保机构传动的顺畅和增加叉车内部传动部件的寿命。

9、一种电动叉车的驱动机构,包括缓速组件和辅助驱动轮,转向组件下端连接有缓速组件,缓速组件安装在驱动前轮的驱动轴上,驱动电机组上连接有传动轴,传动轴与辅助轴相连,辅助轴两端连接有辅助驱动轮;转向组件通过方向盘转动带动缓速组件内的滑动压杆滑动挤压传动内齿环上的挤压片,进而转向组件下端的转向杆在跟随方向盘转动的同时,转向杆连接的离合齿条滑动并带动离合压杆左右滑动。

10、缓速组件包括滑动压杆、滑动板、滑动导板和缓速盘,滑动压杆安装在转盘支架上,滑动压杆上的滑动齿条与摆动齿轮相啮合,滑动压杆下端连接的滑动板安装在滑动导板上,滑动导板安装在叉车底盘上,滑动板侧面与缓速盘相连接,缓速盘为两个一组且均同轴心镜像对称安装在驱动轴的两侧。

11、缓速盘外侧为限位壳,限位壳安装在叉车底盘上,限位壳内部安装有滑动压盘,滑动压盘内端连接有挤压片,挤压片内端安装有转动片,转动片同轴心安装在传动内齿环上,传动内齿环内侧啮合有传动行星轮,传动行星轮通过行星轮支架连接有驱动输出轴,传动行星轮内侧啮合有传动太阳轮,传动太阳轮与驱动输入轴同轴心相连,传动内齿环的外端面安装有定位端盖,定位端盖的外端设置有凸台形的限位环。

12、驱动轴上有两个缓速盘,分别对左右两个驱动前轮进行减速操作。减速原理是利用行星轮机构的外层齿环的固定与否实现的。控制外齿环固定和活动的方式是在限位壳的内侧安装有挤压片和转动片。挤压片用于在滑动压盘的带动下进行滑动挤压转动片,转动片在活动时会跟随行星轮的外齿环进行转动,转动片的内侧通过凹槽与外齿环外侧进行咬合进而与外齿环旋转固定。当挤压片贴合挤压转动片时,利用摩擦力对转动片进行固定,进而外齿环固定,行星轮机构的太阳轮带动行星轮进行减速转动。

13、辅助轴通过一对锥齿轮与传动轴相连接,辅助轴上安装有双离合筒,双离合筒内侧安装有主动轴,主动轴通过锥齿轮与传动轴相连接,主动轴通过其表面的凹凸卡槽安装有主动片,双离合筒内表面的凹凸卡槽内安装有一级离合片,辅助轴上且主动轴的一侧安装有从动轴,从动轴上安装有从动片,双离合筒内表面安装有与从动片对应的二级离合片,二级离合片和一级离合片的端面分别通过压力拉环连接在离合滑杆的两端,离合滑杆底端安装有离合齿条,离合齿条与离合齿轮啮合,离合齿轮安装在转向杆上。

14、双离合筒通过离合对传动轴动力进行传递,当双离合筒两个离合均连接时,传动轴动力才会带动辅助轴转动。双离合筒是连接主动轴和从动轴的中间传动部件,主动轴通过一级离合片与主动片压紧进行动力传递,双离合筒再与从动轴通过二级离合片与从动片压紧实现动力再传递,从而从动轴与辅助轴同轴共频转动。辅助轴同轴心贯穿安装在主动轴和从动轴内,只有从动轴与辅助轴通过键槽实现同轴共频转动。

15、离合滑杆的两端向上垂直延伸为圆环形且与压力拉环外侧的凸台相接触,双离合筒内表面的凹凸卡槽与主动轴外表面的凹凸卡槽相互交错开设。转向杆转动会带动离合齿轮和离合齿条,进而控制离合滑杆。离合滑杆控制一级离合片和二级离合片的状态,辅助轴在初始状态下与传动轴传动连接。为了断开辅助轴的传动,引入了离合滑杆,控制压力拉环的滑动。压力拉环外端与离合滑杆外端接触,内端可自由滑动。离合滑杆的左右滑动只能带动压力拉环向外滑动,使得一级离合片或二级离合片会断开传动连接,实现转向后轮停止转动。

16、压力拉环的内侧与主动轴之间安装有压力环,主动轴外表面安装有限位压环,限位压环与压力环之间通过压力弹簧相连,离合滑杆外端与压力拉环贴合,离合滑杆内端与离合筒具有滑动间隔。

17、一级离合片和二级离合片初始状态压紧,通过压力环和压力弹簧实现压紧效果,压力环安装在压力拉环上,限位压环安装在主动轴上,压力弹簧处于不完全收缩状态,前端离合片压紧主动片,从动轴一侧同理。为防止主动轴或从动轴转动时带动压力弹簧产生扭转,在压力弹簧与主动轴或从动轴上的限位压环连接处通过一个端面轴承连接。

18、本发明的有益效果如下:

19、1.本发明通过在驱动前轮的驱动轴上安装缓速组件,缓速组件通过转向组件转动带动缓速组件内部的传动内齿环贴合,进而使得传动内齿环内啮合的行星轮传动机构进行减速传动,从而实现在电动叉车转弯时速度降低,以此防止叉车侧翻。

20、2.本发明在叉车底盘上安装有辅助轮,辅助轮通过辅助轴进行连接安装,驱动电机组带动传动轴转动进而带动辅助轴转动,从而在叉车在启动时,辅助轮与驱动前轮共同驱动叉车,以此使得电动叉车应对大负载时能够平稳起动。

21、3.本发明通过在转向组件的转向杆上连接有双离合筒,双离合筒通过转向杆转动带动一级离合片或二级离合片进行滑动,从而实现对辅助轴的动力传动和断开的功能,进而在叉车转弯时辅助轮外侧的转向后轮对叉车进行平稳转向。

- 还没有人留言评论。精彩留言会获得点赞!