一种可拆卸高压喷射式动力锚

1.本发明涉及海洋工程技术领域,具体涉及一种可拆卸高压喷射式动力锚。

背景技术:

2.近几年,随着对海洋领域的不断探索与开发,海洋浮式结构逐渐呈现为喷井式发展,如海上风浪流发电装置、近海防波堤结构、海上油气开发平台等等。锚是船舶与海洋浮式结构的基础,利用锚抓地力和一部分锚链和海底的摩擦力达到对船舶与海上结构物的控制。传统的锚作业于浅水区域时,锚作业受海水深度和环境的影响达不到预期的效果,容易抓地不牢而出现走锚的问题,这样对浅水区海上浮式结构的安全性产生巨大的影响。

3.公开号cn109927847b涉及一种增加贯入深度和抗拔性能的动力锚,包括锚身,锚身前端具有锥状锚头、尾部设置有平衡翼板,还包括位于锚头和平衡翼板之间的抗拔翼板,抗拔翼板前端通过铰接机构与锚身铰接、内侧通过张弛机构与所述锚身固定,抗拔翼板与锚身之间形成前窄后宽的扩口状间隙,通过收起抗拔翼板、设置推进机构等方式,在贯入过程中,有效提升动力锚的下坠动能,增加贯入深度,通过打开抗拔翼板、设置注浆机构等方式,在上拔过程中,有效增大动力锚的受力面并固结土体,提升抗拔性能,但是也存在容易抓地不牢而出现走锚的问题。因此,亟需设计一种改进型的动力锚来解决现有的问题。

技术实现要素:

4.本发明的目的是为了解决上述现有技术中存在的不足,提供了一种可拆卸高压喷射式动力锚。

5.为了达到上述发明目的,本发明提供的技术方案如下:一种可拆卸高压喷射式动力锚,包括动力锚装置,所述动力锚装置包括锚主体部、设置于锚主体部上端外侧的锚翼,所述锚主体部内还设置有炸药腔,还包括与动力锚装置适配连接的复合型螺帽;所述复合型螺帽包括螺帽本体、设置于螺帽本体上的稳流座、贯穿螺帽本体及稳流座的喷射孔一、设置于螺帽本体内侧的弹簧一以及与弹簧一适配连接的内部气体腔室阀门;所述动力锚装置还包括设置于锚主体部内部的外气腔一、外气腔二、内气腔一、内气腔二,所述锚主体部上端有喷射孔二和喷射孔三,并于喷射孔二及喷射孔三上设置有阀门,所述喷射孔二与外气腔一连通,所述喷射孔三与外气腔二连通,所述锚翼内适配地设置有电磁触发装置,所述锚主体部内部设置有触发杆,所述触发杆上设置有活塞,所述内气腔一、内气腔二通过活塞分隔,所述触发杆底部还设置有弹簧二,所述炸药腔一端与气体通道适配连接,所述气体通道一端与设置于锚主体部一侧的喷射孔四适配连通,所述内气腔二内还设置有撞针型触发装置。

6.进一步的,所述锚主体部内设置有锚链通道以及与锚链通道连通的锚链腔,所述锚链通道内贯穿有辅链,所述辅链一端延伸至喷射孔一处并与主锚链适配连接,所述锚主体部内还设置有填充炸药腔和滑轮,所述锚链腔和/或填充炸药腔内设置有自锁机构,所述自锁机构一侧还设置有滑块。

7.进一步的,所述自锁机构包括底座、连杆、压杆、设置于底座上的主动杆以及设置于底座上的从动杆,所述主动杆与从动杆通过连杆适配连接,所述压杆与主动杆适配连接。

8.进一步的,所述滑轮包括支柱、设置于支柱上端的挡板件以及设置于挡板件上的滑轮转轴。

9.进一步的,所述电磁触发装置包括设置于锚翼内的电池、开设于锚翼下侧的滑动通道、设置于滑动通道内的受力圆盘、设置于受力圆盘上的连接杆、设置于连接杆一端的可移动导电触点、设置于滑动通道内侧壁上的固定触点连接杆、设置于固定触点连接杆一端的固定导电触点,所述固定导电触点与可移动导电触点适配接触。

10.进一步的,所述撞针型触发装置包括设置于内气腔二内的挡板、设置于挡板一端的弹簧型撞针、设置于弹簧型撞针一端的可旋转阻挡板、设置于可旋转阻挡板上的连接头二、与连接头二适配连接的柱桩,所述内气腔二内还设置有过渡桩。

11.进一步的,所述弹簧型撞针包括设置于挡板一端的撞针以及套设于撞针上的弹簧三。

12.进一步的,所述锚链腔和/或填充炸药腔包括顶板、与顶板适配连接的围板。

13.进一步的,所述外气腔一与外气腔二互不相通。

14.基于上述技术方案,本发明的与现有技术相比具有如下有益效果:该发明可拆卸高压喷射式动力锚,用于浅水区的海上浮式结构物,以二次高压气体喷射来增加锚的动力,并且通过向外部弹射来增加其的受压面积,减少走锚风险,同时锚入土角度的调整通过调节两端气体喷射量差来改变。

附图说明

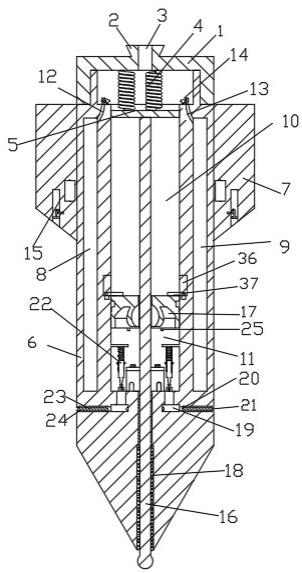

15.图1为本发明高压气体喷射式动力锚的主视剖视图。

16.图2为本发明一种高压气体喷射式动力锚的侧面剖视图。

17.图3为本发明三角形板布置位置和数量三维图。

18.图4为本发明复合型螺帽俯视剖视图。

19.图5为本发明电磁触发装置局部放大剖视图。

20.图6为本发明撞针型触发装置局部放大剖视图。

21.图7为本发明撞针型触发装置局部放大侧视剖视图。

22.图8为本发明撞针型触发装置、填充炸药腔和锚链腔位置三维图。

23.图9为本发明滑轮装置三维图。

24.图10为本发明自锁机构三维图。

25.图11为本发明活塞限位装置的位置图。

26.图12为本发明活塞限位装置的三维图。

27.图中:1.螺帽本体,2.稳流座,3.喷射孔一,4.弹簧一,5.内部气体腔室阀门,6.锚主体部,7.锚翼,8.外气腔一,9.外气腔二,10.内气腔一,11.内气腔二,12.喷射孔二,13.喷射孔三,14.阀门,15.电磁触发装置,15

‑

1.电池,15

‑

2.滑动通道,15

‑

3.受力圆盘,15

‑

4.连接杆,15

‑

5.可移动导电触点,15

‑

6.固定触点连接杆,15

‑

7.固定导电触点,16.触发杆,17.活塞,18.弹簧二,19.炸药腔,20.气体通道,21.喷射孔四,22.撞针型触发装置,22

‑

1.挡板,22

‑

2.可旋转阻挡板,22

‑

3.连接头二,22

‑

4.柱桩,22

‑

5.过渡桩,22

‑

6.撞针,22

‑

7.弹簧三,

23.三角形板,24.阻隔板,25.连接头一,26.锚链通道,27.锚链腔,28.辅链,29.主锚链,30.自锁机构,30

‑

1.底座,30

‑

2.连杆,30

‑

3.压杆,30

‑

4.主动杆,30

‑

5.从动杆,31.填充炸药腔,32.滑轮,32

‑

1.支柱,32

‑

2.挡板件,32

‑

3.滑轮转轴,33.滑块,34.顶板,35.围板,36.限位孔,37.活塞限位装置,37

‑

1.活塞限位板,37

‑

2.螺纹轴,37

‑

3.限位支座。

具体实施方式

28.下面结合附图和实施例对本发明作进一步的解释说明。

29.如图1

‑

图12所示,一种可拆卸高压喷射式动力锚,包括动力锚装置以及与动力锚装置适配连接的复合型螺帽;复合型螺帽包括螺帽本体1、设置于螺帽本体1上的稳流座2、贯穿螺帽本体1及稳流座2的喷射孔一3、设置于螺帽本体1内侧的弹簧一4以及与弹簧一4适配连接的内部气体腔室阀门5,内部气体腔室阀门5通过弹簧一4设置内部气体腔室阀门受力临界值;动力锚装置包括锚主体部6、设置于锚主体部6上端外侧的锚翼7、设置于锚主体部6内部的外气腔一8、外气腔二9、内气腔一10、内气腔二11,所述锚主体部6上端有喷射孔二12和喷射孔三13,并于喷射孔二12及喷射孔三13上设置有阀门14,所述喷射孔二12与外气腔一8连通,所述喷射孔三13与外气腔二9连通,所述锚翼7内适配地设置有电磁触发装置15,所述锚主体部6内部设置有触发杆16,所述触发杆16上设置有活塞17,所述内气腔一10、内气腔二11通过活塞17分隔,内气腔二11比内气腔一10的气压大,一般是内气腔二11气压至少是内气腔一10的两倍,所述触发杆16底部还设置有弹簧二18,所述锚主体部6内还设置有炸药腔19,所述炸药腔19一端与气体通道20适配连接,所述气体通道20一端与设置于锚主体部6一侧的喷射孔四21适配连通,所述内气腔二11内还设置有撞针型触发装置22,所述锚主体部6内还适配地设置有三角形板23以及阻隔板24。

30.锚主体部6内设置有锚链通道26以及与锚链通道26连通的锚链腔27,所述锚链通道26内贯穿有辅链28,所述辅链28一端延伸至喷射孔一3处并与主锚链29适配连接,所述锚主体部6内还设置有填充炸药腔31和滑轮32,所述锚链腔27和/或填充炸药腔31内设置有自锁机构30,所述自锁机构30一侧还设置有滑块33。

31.自锁机构30包括底座30

‑

1、连杆30

‑

2、压杆30

‑

3、设置于底座30

‑

1上的主动杆30

‑

4以及设置于底座30

‑

1上的从动杆30

‑

5,所述主动杆30

‑

4与从动杆30

‑

5通过连杆30

‑

2适配连接,所述压杆30

‑

3与主动杆30

‑

4适配连接。

32.滑轮32包括支柱32

‑

1、设置于支柱32

‑

1上端的挡板件32

‑

2以及设置于挡板件32

‑

2上的滑轮转轴32

‑

3。

33.电磁触发装置15包括设置于锚翼7内的电池15

‑

1、开设于锚翼7下侧的滑动通道15

‑

2、设置于滑动通道15

‑

2内的受力圆盘15

‑

3、设置于受力圆盘15

‑

3上的连接杆15

‑

4、设置于连接杆15

‑

4一端的可移动导电触点15

‑

5、设置于滑动通道15

‑

2内侧壁上的固定触点连接杆15

‑

6、设置于固定触点连接杆15

‑

6一端的固定导电触点15

‑

7,所述固定导电触点15

‑

7与可移动导电触点15

‑

5适配接触。

34.撞针型触发装置22包括设置于内气腔二11内的挡板22

‑

1、设置于挡板22

‑

1一端的弹簧型撞针、设置于弹簧型撞针一端的可旋转阻挡板22

‑

2、设置于可旋转阻挡板22

‑

2上的连接头二22

‑

3、柱桩22

‑

4用于固定可旋转阻挡板22

‑

2,所述内气腔二11内还设置有过渡桩

22

‑

5,过渡桩22

‑

5用于固定可旋转阻挡板22

‑

2的旋转距离和在垂直方向的力转换为水平方向的力时起到过渡作用。可旋转阻挡板22

‑

2、过渡桩22

‑

5和活塞17的连接方式为通过柔性钢丝固定在连接头二22

‑

3,再在过渡桩22

‑

5上光滑凹陷处环绕一周,最后连接在活塞17上,最终将垂直方向的力转换为水平方向的力。

35.弹簧型撞针包括设置于挡板22

‑

1一端的撞针22

‑

6以及套设于撞针22

‑

6上的弹簧三22

‑

7。锚链腔27和/或填充炸药腔31包括顶板34、与顶板34适配连接的围板35。外气腔一8与外气腔二9互不相通。

36.内气腔一10、内气腔二11同为一个内气腔通道,通过在内气腔通道的内壁上设置两个对称的活塞限位装置37,活塞限位装置37用于限制活塞17的移动,活塞限位装置37包括设置于内气腔通道的内壁上的限位孔36、设置于限位孔36内的限位支座37

‑

3、设置于限位支座37

‑

3上的活塞限位板37

‑

1,限位支座37

‑

3与活塞限位板37

‑

1通过螺纹轴37

‑

2适配连接。当活塞限位板37

‑

1向下旋转时,活塞限位板37

‑

1与螺纹轴37

‑

2螺纹拧紧,存在预紧扭矩,限制活塞17向上运动,当触底后活塞17对活塞限位板37

‑

1的力变大,其旋转力矩超过初始预紧扭矩,活塞限位板37

‑

1向上旋转,活塞17向上运动。

37.动力锚入土角度调整过程为:当动力锚借助海上漂浮物的常规弹射装置所给予的能量,当动力锚入海的过程中,空气阻力或海水的阻力压缩锚翼7上的受力圆盘15

‑

3,使得可移动导电触点15

‑

5与固定导电触点15

‑

7分开,使得外气腔一8、外气腔二9上端的阀门14开启,达到第一次高压喷射条件。由于位于外气腔一8、外气腔二9上端的阀门14的阀口口径不同,使得在喷射的过程中气体流量不同,从而通过两个阀门14流量差来调整锚入土的角度,在气体喷射的过程中,海水通过喷射孔一3并经两个阀门14流入外气腔一8、外气腔二9,同时也是因为两个阀门14口径的不同,利用海水分别加入外气腔一8、外气腔二9的重量来再次调节动力锚的入土角度,同时也增加了动力锚的整体重量。

38.撞针型触发装置22受力与工作过程为:当动力锚装置的顶端碰触海床时,通过触发杆16在弹簧二18的作用下向上运动并给予内部气体腔室阀门5一个向上的力,使得内部气体腔室阀门5达到开启的阈值,内气腔二11的压强远大于内气腔一10,使得活塞17向上运动,活塞17在向上运动时,限制活塞17的活塞限位装置37此时被弹开;活塞17一侧还设置有连接头一25,拉动连接在活塞17底部的连接头一25上的钢丝,钢丝随着活塞17向上移动,当活塞17处于内气腔一10的顶部时,钢丝拉动可旋转阻挡板22

‑

2,使得撞针22

‑

6脱离束缚,因为弹簧三22

‑

7是已压缩状态,在撞针型触发装置22失去束缚时,撞针22

‑

6在弹簧三22

‑

7的作用下撞击炸药受力点,使得炸药在炸药腔19中爆炸,使得三角形板23通过喷射孔四21喷射而出,用来增加动力锚的受力面积。

39.当回收动力锚时,主锚链29通过锚链通道26拉动自锁机构30上的铰链中心,破环其的自锁结构,从而压杆30

‑

3向上运动,使得炸药腔19内部的高压气体撞击滑块33,在滑块33的底端通过焊接连接柔性链,柔性链的另一端连接着从各个三角形板23内部锚链连接处的锚链,中间通过定滑轮将竖直力改为水平力,在滑块33被撞出去时,同时三角形板23受力收回,减少回收阻力。

40.回收动力锚后,依次取出动力锚内部可拆卸物件,并且打开填充炸药腔31的螺栓,通过钩锁或其它装置打开自锁机构30,向炸药腔19中投放炸药。

41.上述内容为本发明的示例及说明,但不意味着本发明可取得的优点受此限制,凡

是本发明实践过程中可能对结构的简单变换、和/或一些实施方式中实现的优点的其中一个或多个均在本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1