一种用于涉水航行体可自动无源启闭的气体释放装置

1.本发明涉及用于涉水航行体气泡减阻技术领域的一种气体控制装置,具体是涉及了一种用于涉水航行体气体润滑减阻的气体释放装置。

背景技术:

2.例如船舶等用于涉水航行体的气泡减阻的主要技术思路是在船舶底面引入空气,通过船体和水之间形成的连续或离散的气泡,降低船体的沾湿面积,以大幅减少船舶航行的摩擦阻力。在技术途径上,一般利用船体废气或外置气源,在船体前部安装通气装置,配合船舶运行航速调节气量,降低航行阻力,节省推进动力,降低运行功耗,实现船舶的绿色、节能航行。

3.目前的气体释放单元多为开放腔室,为开放式结构,破坏了船舶原有表面的连续性和平整性,而且静态开放式结构,海生生物容易会进入腔室内,腔室内容易被海生生物附着,从而影响实际减阻效果。另外现有可动通气结构需要外置动力源,增加了负载。

4.例如,专利申请号201520281832.5的气体释放装置中,扇形喷气腔可绕枢轴旋转,但是需要由旋转驱动器提供动力,使得系统复杂笨重,增加了总体重量和布局难度。

技术实现要素:

5.为了解决背景技术中存在的问题,本发明所提供了一种无需外置动力源的可启闭的气体释放装置,旨在解决现有开放式气体释放单元容易被海生生物附着,或已有可动气体释放装置需要额外动力源,使得系统复杂笨重。

6.本发明针对上述两个问题,设计一种以气体为动力源的可启闭的气体释放装置,在无需通气时关闭出气口,防止腔室内被海生生物附着。在通气时,部分气体作为动力源,推动中间轴移动,打开出气口,实现通气。

7.本发明采用的技术方案是:

8.包括通气腔室主体,内设有通气腔室,通气腔室主体在沿第一方向的侧壁开设有至少一组进出气口,每组进出气口包括在通气腔室主体沿第一方向的两侧分别开设的进气口和出气口;

9.包括中间轴,可沿第一方向自由移动地装在通气腔室中;

10.包括稳压腔,设置在通气腔室主体开设有进气口的一侧且和进气口连通;

11.包括第一气体管路,和稳压腔连通;

12.包括第二气体管路,分别和第一气体管路和通气腔室。

13.在中间轴末端与通气腔室的内端面之间形成一个相对封闭的空间作为控制腔室,第二气体管路连接在第一气体管路的中部和控制腔室之间。

14.所述第一气体管路,一端和稳压腔连通,另一端和外部的气源连通。

15.还包括弹簧,设置在靠近中间轴根端的通气腔室内,两端分别连接在中间轴根端与通气腔室的内端面之间。

16.靠近中间轴根端的通气腔室经支管路和外界连通。

17.所述的中间轴设置有用于在第一方向上移动配合连通同一组进出气口中进气口和出气口的导通结构。

18.所述导通结构包括沿第一方向依次布置的环形凹槽和未开槽部分,环形凹槽开设在中间轴周面上:

19.在气体释放状态下,进气口经环形凹槽和出气口连通;

20.在未气体释放状态下,进气口和出气口均被中间轴上未设置环形凹槽的未开槽部分堵塞,使得进气口无法经环形凹槽和出气口连通。

21.所述的未开槽部分外周面开设用于安装密封圈的密封圈槽,密封圈槽处安装密封圈,使得未开槽部分和通气腔室的内壁之间通过密封圈密封连接。

22.同一组进出气口中的进气口和出气口位于通气腔室主体的同一圆周上。

23.同一组进出气口中的进气口和出气口并不准确位于通气腔室主体的同一圆周上,且同一组进出气口中的进气口和出气口沿第一方向的距离小于环形凹槽的宽度。

24.所述的通气腔室主体上开设多组进出气口,所述的中间轴上设置有和进出气口组数量相同数量的导通结构。

25.所述的中间轴在第一方向上设置有多处导通结构。

26.所述的通气腔室主体在通气腔室内部设有用于限位中间轴移动的内凸缘,内凸缘嵌装入中间轴开设的环形槽中。

27.本发明装置可在涉水航行体用于润滑减阻的气泡释放中应用。本发明装置安装在涉水航行体的沾湿面。

28.所述的涉水航行体包括水下航行体和水面航行体,水面航行体通常例如为船舶、两栖车、水上飞机等,水下航行体通常例如为潜艇、水下机器人等,但不限于此。

29.本发明相对于现有技术的技术效果是:

30.本发明实现了涉水航行体气泡减阻中气体释放的自动无源启闭的控制,无需外置动力源可自行可启闭工作,无需额外动力装置驱动,且防止海生生物的附着。

附图说明

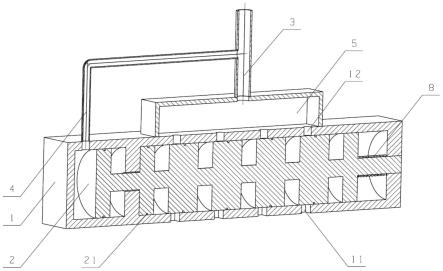

31.图1是本发明的内部结构图。

32.附图标记说明:

33.1 通气腔室主体

34.11 出气口

35.12 进气口

36.2 中间轴

37.21 密封圈槽

38.3 第一气体管路

39.4 第二气体管路

40.5 稳压腔

41.8 弹簧。

具体实施方式

42.下面结合附图及具体实施例对本发明作进一步详细说明。

43.如图1所示,装置主要由通气腔室主体1、中间轴2、第一气体管路3、第二气体管路4、稳压腔5、弹簧8组成。

44.包括通气腔室主体1,内设有呈柱体的通气腔室,通气腔室主体1在沿第一方向的侧壁开设有至少一组进出气口,每组进出气口包括在通气腔室主体1沿第一方向的两侧分别开设的用于进气的进气口12和用于出气的出气口11;

45.包括中间轴2,呈柱体,可沿第一方向自由移动地密封装在通气腔室中;第一方向为从中间轴2末端到根端的方向。

46.包括稳压腔5,设置在通气腔室主体1开设有进气口12的一侧且和进气口12连通;具体实施中,在通气腔室主体1开设有进气口12的一侧设置侧方腔体,侧方腔体内设有和通气腔室连通的空腔,该空腔作为稳压腔5。

47.包括第一气体管路3,和稳压腔5连通;

48.包括第二气体管路4,分别和第一气体管路3和通气腔室。

49.在中间轴2末端端面与其对应的通气腔室的内端面之间形成一个相对封闭的空间作为控制腔室,即通气腔室在中间轴2末端处形成控制腔室,第二气体管路4连接在第一气体管路3的中部和控制腔室之间。

50.中间轴2和通气腔室的内壁之间均密封连接。

51.第一气体管路3,一端和稳压腔5连通,另一端和外部的气源连通,另一端用于进入气体。

52.还包括弹簧8,设置在靠近中间轴2根端的通气腔室内,两端弹性分别连接在中间轴2根端与其对应的通气腔室的内端面之间。

53.具体实施中,中间轴2根端端面中心可设置平行于第一方向的轴,轴穿过弹簧8,弹簧8套装在轴外,轴可再穿设过通气腔室主体1后伸出且可沿第一方向移动,这样能定位弹簧8的安装也能定位中间轴2沿第一方向的移动。通气腔室主体1开设用于轴穿设的通孔,轴和通孔密封配合。

54.靠近中间轴2根端的通气腔室经支管路和外界连通。

55.中间轴2设置有用于在第一方向上移动配合连通同一组进出气口中进气口12和出气口11的导通结构。具体实施中,通气腔室主体1和中间轴2设置成柱体结构,第一方向为柱体的柱向方向。

56.导通结构包括沿第一方向依次布置的用于连通的环形凹槽和用于堵塞的未开槽柱体部分,环形凹槽开设在中间轴2周面上:

57.在气体释放状态下,中间轴2受控制腔室内气压的驱动克服弹簧8的弹簧力沿第一方向移动,直到进气口12经环形凹槽和出气口11连通;

58.在未气体释放状态下,中间轴2未受控制腔室内气压的驱动,在克服弹簧8的弹簧力作用下沿第一方向的反向回复位置,进气口12和出气口11均被中间轴2上未设置环形凹槽的未开槽柱体部分堵塞,使得进气口12无法经环形凹槽和出气口11连通。

59.每处未开槽柱体部分外周面开设用于安装密封圈的密封圈槽21,密封圈槽21处安装密封圈,使得未开槽柱体部分和通气腔室的内壁之间通过密封圈密封连接。中间轴上的

密封圈槽21安装密封圈能确保中间轴与腔室内壁贴合,保证气密性。

60.同一组进出气口中的进气口12和出气口11位于通气腔室主体1的同一圆周上。更进一步地,同一组进出气口中的进气口12和出气口11并不准确位于通气腔室主体1的同一圆周上,且同一组进出气口中的进气口12和出气口11沿第一方向的距离小于环形凹槽的宽度。

61.具体实施中,通气腔室主体1上开设多组进出气口,中间轴2上设置有和进出气口组数量相同数量的导通结构,一组进出气口和一个导通结构对应。

62.中间轴2在第一方向上设置有多处导通结构,多个导通结构的环形凹槽和多个柱体部分沿第一方向依次交替布置。通气腔室主体1也设置若干个出气口11和若干个进气口12。

63.通气腔室主体1在通气腔室内部设有用于限位中间轴2移动的内凸缘,内凸缘嵌装入中间轴2开设的环形槽中进而能够沿第一方向限位中间轴2移动的极限位置。具体实施中,内凸缘可以设置在靠近中间轴2末端处。

64.中间轴2在靠近第二气体管路4和通气腔室之间连接处的一端在被通气腔室主体1内凸缘隔离的、靠近第二气体管路4和通气腔室之间连接处的子腔中至少设置有一个截面形状、面积均与通气腔室相同的类似外凸缘的结构部位,且该类似外凸缘的结构部位是通过环形凹槽形成,该类似外凸缘的结构部位和通气腔室的内壁之间可通过密封圈密封连接。

65.本发明装置安装在船体的沾湿面,安装后工作原理过程如下:

66.当不进行气体释放时,第一气体管路3在未和稳压腔5连通的一端不进入气体,进入第一气体管路3的气体不通过第二气体管路4向控制腔室内输入气体,控制腔室内的气压不会增加,进而无法推动中间轴2沿第一方向向根端移动,中间轴2在弹簧8的作用下沿第一方向反向回位在常态位置,即同一组进出气口的进气口12无法经环形凹槽和出气口11连通,而被未开槽柱体部分堵塞,通气管路不导通不通气,为未气体释放状态。

67.当需要进行气体释放时,第一气体管路3在未和稳压腔5连通的一端进入气体,进入第一气体管路3的气体通过第二气体管路4向控制腔室内输入气体,增加控制腔室内的气压进而推动中间轴2沿第一方向向根端移动,弹簧8被压缩,中间轴2移动直到同一组进出气口的进气口12经环形凹槽和出气口11连通;同时,第一气体管路3直接向稳压腔5内通气,稳压腔5又和进气口12直接连通,这样,进入第一气体管路3的气体依次经稳压腔5、进气口12环形凹槽后从出气口11通出,通气管路导通实现通气,为气体释放状态。在船体表面释放气体时,能够实现气体润滑减阻。

68.气体开始释放后,此时进入第一气体管路3内的大部分气体流经第一气体管路3、稳压腔5、进气口12、环形凹槽后从出气口11排出,气流快速依次流经第一气体管路3、稳压腔5、进气口12、环形凹槽和出气口11,第一通气管路3内的压降比第二通气管路4内的压降大,因此第二通气管路4内的压力会始终高于流经第一气体管路3、稳压腔5、进气口12、环形凹槽和出气口11的气体的气压,使得能够始终保持在气体释放状态下。

69.当要停止气体释放时,停止向第一气体管路3气体供给,控制腔室内气压下降,弹簧8回弹,中间轴2复位,出气口11自动关闭。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1