一种基于仿生减阻结构的可变构复合减阻表面及制备方法

本发明属于湍流减阻,具体涉及一种基于仿生减阻结构的可变构复合减阻表面及制备方法,用于降低海洋航行器表面所受阻力。

背景技术:

1、海洋航行器在行进过程中主要受到摩擦阻力、压差阻力和兴波阻力。其中常规水面船只表面摩擦阻力约占总阻力的50%,而潜艇等水下航行器的表面摩擦阻力可达到总阻力的70%以上。降低表面摩擦阻力有利于提高海洋航行器航速,增加航行里程,具有显著的经济效益和广阔的应用前景。

2、迄今,根据减阻机理的不同发展了如仿生结构减阻、超疏水减阻、柔顺壁面减阻、微气泡减阻及壁面振动减阻等诸多减阻技术。不同的减阻技术在某方面有着显著的优势,同时也存在部分的缺点。如仿生减阻结构无需提供额外的能量就能维持长久的减阻效果,但对复杂多变的流场环境难以维持较高的减阻率;微气泡减阻能大幅降低表面阻力,但存在能耗较高等问题。虽然减阻技术发展至今已有显著提升,然而对于单一的减阻方式,其产生的减阻效果依然存在较低的缺陷。

3、因此若能将多种减阻技术进行耦合,实现复合减阻或是放大减阻效应,将是未来工程应用的趋势。

技术实现思路

1、为克服现有技术中单一的减阻方式的减阻效果差的问题,本发明的目的是提供一种基于仿生减阻结构的可变构复合减阻表面及制备方法,该减阻表面能够实现多种减阻方法的耦合,可适应不同流场条件下的可变构复合减阻。

2、为实现上述目的,本发明采用的技术方案如下:

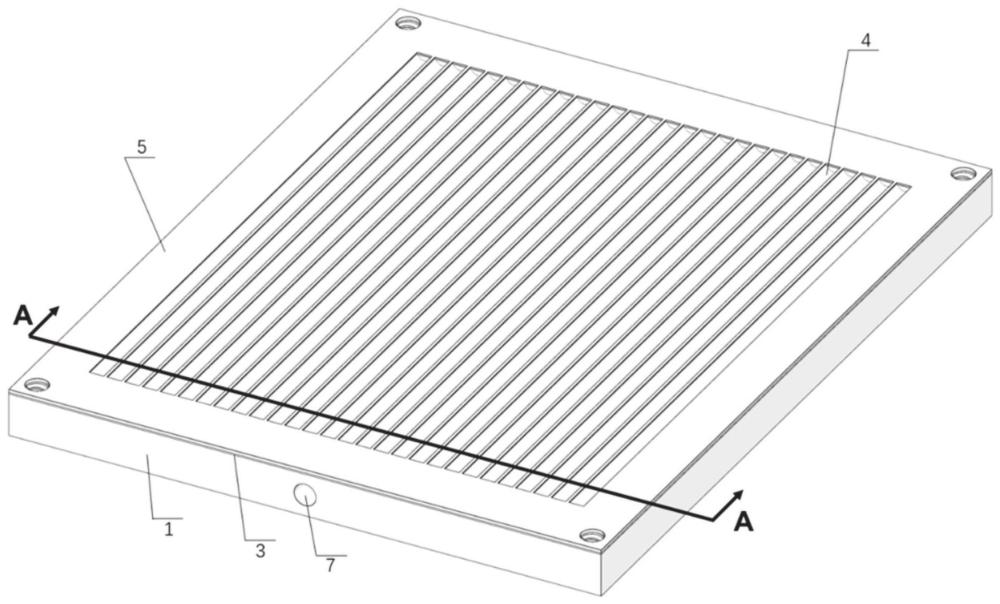

3、基于仿生减阻结构的可变构复合减阻表面,包括刚性基底,刚性基底上均匀设置有若干肋条,若干肋条表面设置柔性变形层,柔性变形层上设置疏水滑移层,刚性基底、肋条与柔性变形层之间形成流体介质填充层,流体介质填充层为空腔;柔性变形层,柔性变形层和疏水滑移层的截面为仿海豚的展向正弦波状沟槽;金属电解层,金属电解层为多孔金属板,具有与刚性基底相对应的若干等间距肋条。

4、进一步的,刚性基底和金属电解层的每个肋条可将疏水滑移层与柔性变形层进行固定。

5、进一步的,金属电解层为可通电的多孔金属。

6、进一步的,金属电解层的厚度为0.1-0.2mm。

7、进一步的,肋条的间距和高度均在1mm以内。

8、进一步的,刚性基底侧壁上设置有开孔,内部设置有流体介质流通路径,开孔经流通路径与流体介质填充层相连通。

9、进一步的,柔性变形层的杨氏弹性模量在100kpa-10mpa之间,厚度在0.3mm以内。

10、进一步的,所述疏水滑移层的接触角大于120°。

11、进一步的,正弦波状柔性沟槽的波长和波幅均在1mm以内。

12、一种所述基于仿生减阻结构的可变构复合减阻表面的制备方法,包括以下步骤:

13、建立刚性基底模型,刚性基底模型侧壁上设置有开孔,内部设置有流体介质流通路径以及若干肋条,开孔与流通路径相连通,并进行切片,进行3d打印,获得刚性基底;

14、将疏水材料喷涂到在柔性变形层上形成疏水滑移层,然后放入刚性基底中,用金属电解层进行固定,向开孔内加入流体介质,通过调节流体介质体积使柔性变形层和疏水滑移层表面为仿海豚的展向正弦波状沟槽。

15、进一步的,柔性材料的密度为1000kg/m3、弹性模量为1×105pa、泊松比为0.4。

16、与现有技术相比,本发明具有以下有益效果:

17、本发明中通过中柔性变形层和疏水滑移层的截面为仿海豚的展向正弦波状沟槽,能够实现有效的减阻。相邻沟槽的交界处存在应力较大问题,金属电解层则可以选择性进行通电,通电时可以在表面产生微气泡,冲散应力集中区域进一步增强减阻效果,同时能固定柔性变形层。本发明的复合减阻表面集成了仿生结构、超疏水、柔顺壁面、微气泡等多种减阻功能,形成了可主动变构的复合减阻表面,有效地解决了多项减阻技术难以耦合的难题,对促进节能减排和双碳目标的实现具有重要意义。

18、制备基于仿生减阻结构的可变构复合减阻表面时,通过控制柔性变形层,能够形成适应不同流场条件下的仿海豚的展向正弦波状柔性沟槽;同时利用疏水滑移效应与仿海豚的展向正弦波状柔性沟槽的叠加,实现了减阻效果的耦合增强。正弦波状沟槽能根据流速的变化改变流体介质填充量从而调节高度参数,在槽底形成最佳的反向二次漩涡,从而抵消来流速度,从而起到降低壁面摩擦阻力的作用;柔性变形层的弹性材质受压变形后会吸收流场部分能量,在流场压力较低时再进行释放,以此抑制ts波的增长,减小行波颤振从而降低摩擦阻力;疏水滑移层能提高反向二次涡的流速,从而抵消更多的来流,起到增强减阻的作用。

技术特征:

1.基于仿生减阻结构的可变构复合减阻表面,其特征在于,包括刚性基底(1),刚性基底(1)上均匀设置有若干肋条(6),若干肋条(6)表面设置柔性变形层(3),柔性变形层(3)上设置疏水滑移层(4),刚性基底(1)、肋条(6)与柔性变形层(3)之间形成流体介质填充层(2),流体介质填充层(2)为空腔;柔性变形层(3),柔性变形层(3)和疏水滑移层(4)的截面为仿海豚的展向正弦波状沟槽;每个肋条(6)的顶部设置有用于将疏水滑移层(4)与柔性变形层(3)固定的金属电解层(5)。

2.根据权利要求1所述的基于仿生减阻结构的可变构复合减阻表面,其特征在于,金属电解层(5)为可通电的多孔金属。

3.根据权利要求1所述的基于仿生减阻结构的可变构复合减阻表面,其特征在于,金属电解层(5)的厚度为0.1-0.2mm。

4.根据权利要求1所述的基于仿生减阻结构的可变构复合减阻表面,其特征在于,肋条(6)的间距和高度均在1mm以内。

5.根据权利要求1所述的基于仿生减阻结构的可变构复合减阻表面,其特征在于,刚性基底(1)侧壁上设置有开孔(7),内部设置有流体介质流通路径,开孔(7)经流通路径与流体介质填充层(2)相连通。

6.根据权利要求1所述的基于仿生减阻结构的可变构复合减阻表面,其特征在于,柔性变形层(3)的杨氏弹性模量在100kpa-10mpa之间,厚度在0.3mm以内。

7.根据权利要求1所述的基于仿生减阻结构的可变构复合减阻表面,其特征在于,所述疏水滑移层(4)的接触角大于120°。

8.根据权利要求1所述的基于仿生减阻结构的可变构复合减阻表面,其特征在于,正弦波状柔性沟槽的波长和波幅均在1mm以内。

9.一种如权利要求1-8中任一项所述的基于仿生减阻结构的可变构复合减阻表面的制备方法,其特征在于,包括以下步骤:

10.根据权利要求9所述的制备方法,其特征在于,柔性材料的密度为1000kg/m3、弹性模量为1×105pa、泊松比为0.4。

技术总结

本发明公开了一种基于仿生减阻结构的可变构复合减阻表面及制备方法,包括刚性基底,刚性基底上均匀设置有若干肋条,若干肋条表面设置柔性变形层,柔性变形层上设置疏水滑移层,刚性基底、肋条与柔性变形层之间形成流体介质填充层,流体介质填充层为空腔;柔性变形层,柔性变形层和疏水滑移层的截面为仿海豚的展向正弦波状沟槽;每个肋条的顶部设置有用于将疏水滑移层与柔性变形层固定的金属电解层。可控制流体介质层体积使柔性变形层发生适应于当前流场环境的结构变形,疏水滑移层能放大仿生结构的减阻效果,金属电解层可在肋条处电解产生微气泡冲散应力集中区域。该复合减阻表面能极大的降低水下航行器表面的摩擦阻力,具有广阔的应用前景。

技术研发人员:秦立果,刘建波,卢山,王征,吴宇浩,董光能

受保护的技术使用者:西安交通大学

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!