一种具有防冰功能的安装板的制作方法

1.本实用新型属于航空仪器仪表领域,具体涉及一种具有防冰功能的安装板。

背景技术:

2.目前飞机机翼前缘失速警告器安装部位无加温能力,无法满足某型产品的防冰要求。

技术实现要素:

3.本实用新型的目的:提供一种具有防冰功能的安装板。

4.本实用新型的技术方案:

5.一种具有防冰功能的安装板,包括:翼形贴合板7、发热片ⅰ2、发热片ⅱ6、压板ⅱ5、压板ⅲ8、压板ⅰ4,其中,翼形贴合板7外侧为迎风面,内侧型面为与机翼蒙皮贴合的空间三维曲面,翼形贴合板7中部设置有风标通过孔,翼形贴合板7的外圆凹陷与机翼连接;发热片ⅰ2和发热片ⅱ6设置在翼形贴合板7内侧面并且分别位于风标通过孔的上方和下方;发热片ⅰ2和发热片ⅱ6分别通过压板ⅱ5和压板ⅲ8压紧固定在翼形贴合板7内侧;发热片ⅰ2和发热片ⅱ6的引线通过压板ⅰ4固定并引出。

6.进一步地,翼形贴合板7上引出有地线。

7.进一步地,发热片ⅰ2和发热片ⅱ6的引线的分别通过转接板10引出,转接板10内侧设置有两个引入端,外侧设置有一个引出端。

8.进一步地,发热片ⅰ2和发热片ⅱ6均包括两层氧化铝陶瓷以及丝网印刷在两个氧化铝陶瓷之间的钨。

9.进一步地,发热片ⅰ2和发热片ⅱ6均包括加热元件、绝缘套管、金属引线,其中,金属引线穿过绝缘套管并且一端焊接在加热元件上。

10.进一步地,翼形贴合板7的风标通过孔的左侧和右侧设置有减重孔。

11.本实用新型的有益效果:

12.本实用新型为一款安装在机翼前缘,用于飞机机翼前缘失速警告器安装部位的防冰和安装板的固定,内部加电加热器,具备复杂气象飞行能力。本实用新型的具有防冰功能的安装板结构小巧,采用两个发热片结构实现了安装板迎风面的防冰效果,发热片通过与翼型贴合板的紧密贴合,达到了热量快速传导作用,加热速度快、加热效率高。

附图说明

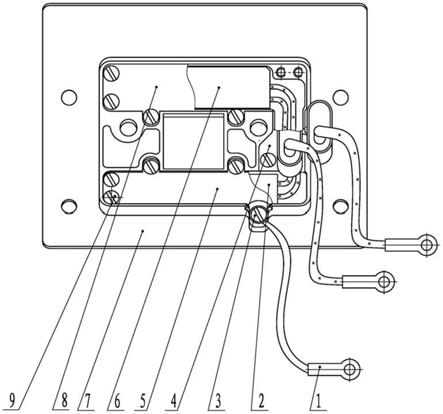

13.图1为具有防冰功能的安装板的主视图;

14.图2为具有防冰功能的安装板的右视图;

15.图3为翼形贴合板的外侧视图;

16.图4为翼形贴合板的内侧视图;

17.图5a为压板ⅰ的内侧视图;

18.图5b为压板ⅰ的外侧视图;

19.图6为压板ⅲ结构图;

20.图7为压板ⅱ结构图;

21.图8a为转接板结构右视图;

22.图8b为转接板结构左视图;

23.图8c为转接板结构剖视图。

24.图9为具有防冰功能的安装板的爆炸图。

25.其中,1——接头2——发热片ⅰ3——圆柱头螺钉4——压板ⅰ5——压板ⅱ6——发热片ⅱ7——翼形贴合板8——压板ⅲ9——沉头螺钉10——转接板。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.如图1和2,一种具有防冰功能的安装板,包括:翼形贴合板7、发热片ⅰ2、发热片ⅱ6、压板ⅱ5、压板ⅲ8、压板ⅰ4,其中,翼形贴合板7外侧为迎风面,内侧型面为与机翼蒙皮贴合的空间三维曲面,翼形贴合板7中部设置有风标通过孔,翼形贴合板7的外圆凹陷与机翼连接;发热片ⅰ2和发热片ⅱ6设置在翼形贴合板7内侧面并且分别位于风标通过孔的上方和下方;发热片ⅰ2和发热片ⅱ6分别通过压板ⅱ5和压板ⅲ8压紧固定在翼形贴合板7内侧;发热片ⅰ2和发热片ⅱ6的引线通过压板ⅰ4固定并引出。

28.如图5至9,压板ⅱ5、压板ⅲ8分别可压固发热片ⅰ2、发热片ⅱ6,并用数个沉头螺钉9固紧在翼形贴合板7上;压板ⅰ4可压固导线,并引出导线,接头1用来实现与主机加热器电源的连接;搭铁线一端的接头用来实现与主机地线的连接;搭铁线另一端接头用圆柱头螺钉3固紧在翼形贴合板上;转接板10可用于发热片引出导线的支撑。型面为空间三维曲面结构,与机翼蒙皮能达到完好贴合,安装板上装有两个发热,可有效防止安装板防冰区域结冰,使某型飞机在结冰气象条件下正常飞行。

29.发热片包括两层氧化铝陶瓷以及丝网印刷在两个氧化铝陶瓷之间的钨,利用金属钨熔点高,电热转换高效率的特点,采用以金属钨为主要材料的浆液,通过丝网印刷工艺印刷在氧化铝陶瓷材质上,烘烧制成。为纯阻性发热元件,具有电阻-温度变化线性的特征,可通过控制电阻来控制温度。所用的发热片布线密度高,可实现迅速升温、均匀加热;功率密度大,热效率高,加热温度高;功率衰减少,加温效果稳定;将金属钨采用丝网印刷在两个氧化铝陶瓷之间的结构设计,使得加热元件与空气隔绝,抗氧化能力和绝缘性能良好。将发热片外周均匀涂抹高温胶,将云母片覆盖在发热片电极位置,粘接在翼形贴合板相应位置,发热片电极面涂高温胶后用压板封装,用沉头螺钉将压板与翼形贴合板旋紧固定后,钻圆柱销孔,用圆柱销铆接牢固。

30.高温胶为氧化铝为主要成分的无机胶,可耐600℃以上高温。成分:80%-90%的氧化铝al2o3、5%-15%的树脂、1%-10%的甲醇ch3oh。具有良好的绝缘性、适宜的粘性,能有效填充空气间隙,使发热片与翼形贴合板相应安装位置内壁完全贴合,发热片散发出的热

量能以热传导方式快速传导至翼形贴合板上,提高整体热转换能力,同时起到绝缘、减震、密封作用。

31.发热片ⅰ2和发热片ⅱ6的引线的分别通过转接板10引出,转接板10内侧设置有两个引入端,外侧设置有一个引出端。发热片ⅰ2和发热片ⅱ6为整体式结构并且均包括两层氧化铝陶瓷以及丝网印刷在两个氧化铝陶瓷之间的钨。发热片ⅰ2和发热片ⅱ6均包括加热元件、绝缘套管、金属引线,其中,金属引线穿过绝缘套管并且一端焊接在加热元件上。

32.加热元件选用高温烘烧发热片,发热元件选用采用单面电极形式。

33.金属引线采用φ0.5mm的镍丝,长度不小于150mm,金属引线用银焊方式焊接在钨基材料的丝印涂层上,焊接部位不应突出加热元件外表面,焊接应牢固,焊接处应能耐受550℃高温,并绝缘封装。

34.绝缘套管采用聚四氟乙烯套管,牢固套在金属引线上,末端埋入加热元件内,并能耐受发热片正常工作时的温度。

35.发热片ⅰ在全温度范围内稳态功耗≤150w,发热片全温度范围内加温电源启动电流≤13.2a。

36.发热片ⅱ在全温度范围内稳态功耗≤200w,发热片全温度范围内加温电源启动电流≤19.8a。

37.标准试验条件下,发热片在加温状态下测试,达到热平衡时,发热区域的温度为400℃~450℃。

38.标准试验条件下,发热片通电后,发热区域发热应均匀,表面温度达到稳定状态的时间应不超过30s。

39.在保证防冰的条件下,降低功率消耗,减少加热器的电流强度,以提高加热器的可靠性;保证加热器热量能够均匀的传递,不会造成局部的高温存在,提高防化冰的能力。

40.翼形贴合板材料选用铅黄铜hpb59-1y,表面处理:cu/ep

·

ni5b。该铅黄铜导热系数为104w/m

·

k,翼形贴合板的发热片装配面传热处厚度为0.8~2.5mm,热阻值较低,安装接触面光滑且平整,热量传输过程损耗少。

41.如图3和4,翼形贴合板结构设计中注重圆弧过渡,棱角和边缘设计成圆角,以避免应力集中。并尽可能进行减重设计,以避免热量损耗。翼形贴合板7上引出有地线。翼形贴合板7的风标通过孔的左侧和右侧设置有减重孔。

42.压板等材料选用不锈钢0cr18ni9,以便于压固发热片、导线,并实现与翼形贴合板的螺纹连接固定。

43.本实用新型具有以下效果:

44.a)安装板异型曲面的内腔加装了外形尺寸窄、薄、高热的发热片,采用了新型耐热性无机粘合剂,增强了绝缘能力;选用了耐高热材料,较好的采用了传热设计结构,有效保证了防冰效果;

45.b)安装板采用的结构设计热分布均匀、传热迅速,具备复杂气象飞行能力;

46.c)安装板与机翼蒙皮充分贴合,型面复杂,发热片之间的连接、装配工艺实施合理,外观设计整洁、美观;

47.d)发热片四周和电极面涂覆高温涂料,使发热片与加热面完全贴合,起到导热、绝缘、减震、密封作用。

48.产品一次性通过了冰风洞试验,验证方法是将安装板按实际情况安装在机翼模型上,并将上述试验模型安装在地面结冰风洞中,利用结冰风洞模拟自然大气的结冰环境及飞机的实际飞行速度,检查安装板的防冰能力。

49.结冰风洞试验结果表明:在安装板防冰加热功能提前打开的情况下,当遇到所述连续最大结冰条件和间断最大结冰条件时,安装板外露的防冰区域无结冰迹象,安装板表面有液态水在气流吹动下向四外溢出。试验表明:安装板防除冰能力高,在比ccar25部附录c规定的连续最大结冰条件下的含水量高60%的情况下仍然有足够的持续45分钟防除冰能力。

50.根据热仿真分析,在有风环境(84.9m/s),通电持续5min条件下,安装板内部的两只发热片在加温状态下达到热平衡时,安装板迎风面的防冰区域温度为75℃~130℃。

51.以上所述,仅为本实用新型的具体实施例,对本实用新型进行详细描述,未详尽部分为常规技术。但本实用新型的保护范围不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1