一种合成黄原酸钠原料的出料缓存中间罐的制作方法

[0001]

本实用新型涉及一种出料缓存中间罐,具体涉及一种用于黄原酸钠原料的出料缓存中间罐。

背景技术:

[0002]

二硫化碳为合成黄原酸钠的必备原料之一,二硫化碳为无机物,无色液体,密度为1.26g/cm3,其密度大于水,且不溶于水,沸点为46.2℃,引燃温度为90℃;二硫化碳是一种广泛性的酶抑制剂,具有细胞毒副作用,可破坏细胞的正常代谢,干扰脂蛋白代谢而造成血管病变、神经病变及全身主要脏器的损害。在常温常压下二硫化碳为无色透明微带芳香味的脂溶性液体,有杂质时呈黄色,具有极强的挥发性、易燃性和爆炸性。利用二硫化碳不溶于水的特性,常通过水封对二硫化碳储存或运输。

[0003]

为了保证安全性,一般在二硫化碳储罐出料时通过中间罐缓存,即首先将二硫化碳储罐中的二硫化碳输送至中间罐本体中,使中间罐本体中的水由溢流管排出,再向中间罐本体中注水将中间罐本体中的二硫化碳挤出至出料管中,此过程中通过观察中间罐本体上的玻璃液位计而观察中间罐本体中的二硫化碳液位,使二硫化碳不会由溢流管泄漏。但此过程存在有由溢流管泄漏的风险,且中间罐本体中既有水也有二硫化碳,通过颜色识别液位时易误判,不能达到本质安全的要求,因此有必要对其改进。

技术实现要素:

[0004]

本实用新型的目的是:针对现有技术不足,提供一种能减小由溢流管泄漏的风险,且对二硫化碳液位不易误判,能保证安全性的用于二硫化碳出料缓存的中间罐。

[0005]

本实用新型的技术方案是:

[0006]

一种合成黄原酸钠原料的出料缓存中间罐,它由中间罐本体、溢流管、进料管、出料管、玻璃液位计和进水管构成,中间罐本体上呈上下状设置有溢流管和进料管,溢流管上设置有溢流阀;进料管上设置有进料阀,进料阀一侧的进料管上设置有出料管,出料管上设置有出料阀;进料阀另一侧的进料管上设置有出料泵;溢流管与进料管之间的中间罐本体上本体设置有玻璃液位计,玻璃液位计一侧的中间罐本体上设置有进水管,进水管上设置有进水阀;玻璃液位计另一侧的中间罐本体上设置有现场压力表;其特征在于:中间罐本体顶部设置有与中间罐本体连通的溢流管,中间罐本体内的溢流管端口通过调节架装有浮球阀,浮球阀下方的中间罐本体上设置有压力探头,压力探头与溢流管之间的中间罐本体外表面设置有控制箱,控制箱内设置有控制器,控制器分别与压力探头和出料泵电连接。

[0007]

所述的调节架由支撑杆、伸缩杆和支撑套筒构成,支撑杆上活动安装有伸缩杆,伸缩杆上套装有支撑套筒,支撑套筒上螺纹安装有装配环,装配环上方的伸缩杆上通过定位螺栓安装有限位卡套,限位卡套和装配环之间的伸缩杆上套装有调节弹簧;所述的支撑杆与溢流管端头固定连接。

[0008]

所述的支撑套筒与浮球阀的连杆活动连接。

[0009]

所述的伸缩杆端头穿过装配环延伸至支撑套筒内,延伸至支撑套筒内的伸缩杆端头设置有限位凸缘,限位凸缘与支撑套筒内壁滑动连接。

[0010]

所述的控制器一侧的控制箱上设置有报警器,报警器通过控制器与电源连接。

[0011]

本实用新型的有益效果在于:

[0012]

该合成黄原酸钠原料的出料缓存中间罐通过调节架能调节浮球阀浮球的浮力,通过浮球阀配合调节架能使水由溢流管流出,但二硫化碳不能由溢流管流出,进而降低二硫化碳泄漏的风险,且浮球阀通过液体密度的变化自动判断二硫化碳液位,不易出现肉眼识别时误判的情况;通过压力探头配合控制器自动控制出料泵停止,能保证中间罐本体内的压力在安全范围内,进一步保证安全性,解决了现有二硫化碳储罐出料机构存有二硫化碳泄漏的风险,不能达到本质安全要求的问题。

附图说明

[0013]

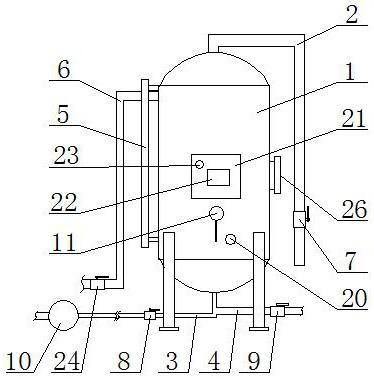

图1是本实用新型的结构示意图;

[0014]

图2是图1的局部剖面示意图;

[0015]

图3是图2中a处的放大示意图;

[0016]

图4是图3中b处的剖面示意图;

[0017]

图5是本实用新型的电路示意图。

[0018]

图中:1、中间罐本体,2、溢流管,3、进料管,4、出料管,5、玻璃液位计,6、进水管,7、溢流阀,8、进料阀,9、出料阀,10、出料泵,11、现场压力表,12、支撑杆,13、伸缩杆,14、支撑套筒,15、装配环,16、定位螺栓,17、限位卡套,18、调节弹簧,19、浮球阀,20、压力探头,21、控制箱,22、控制器,23、报警器,24、进水阀,25、限位凸缘,26、人孔。

具体实施方式

[0019]

该合成黄原酸钠原料的出料缓存中间罐由中间罐本体1、溢流管2、进料管3、出料管4、玻璃液位计5和进水管6构成,中间罐本体1上呈上下状设置有溢流管2和进料管3,溢流管2上设置有溢流阀7;进料管3上设置有进料阀8,进料阀8一侧的进料管3上设置有出料管4,出料管4上设置有出料阀9;进料阀8另一侧的进料管3上设置有出料泵10,中间罐本体1通过进料管3和出料泵10与二硫化碳储罐连通;溢流管2与进料管3之间的中间罐本体1上设置有玻璃液位计5,玻璃液位计5一侧的中间罐本体1上设置有进水管6,进水管6上设置有进水阀24;玻璃液位计5另一侧的中间罐本体1上设置有现场压力表11。

[0020]

中间罐本体1顶部设置有与中间罐本体1连通的溢流管2,中间罐本体1内的溢流管2端头设置有调节架,调节架由支撑杆12、伸缩杆13和支撑套筒14构成,支撑杆12上活动安装有伸缩杆13,伸缩杆13上套装有支撑套筒14;支撑套筒14上螺纹安装有装配环15,装配环15上方的伸缩杆13上设置有限位卡套17,限位卡套17上设置有定位螺栓16,限位卡套17通过定位螺栓16与伸缩杆13固定连接,松开定位螺栓16时能调节限位卡套17在伸缩杆13上的位置,拧紧定位螺栓16时能固定限位卡套17在伸缩杆13上的位置;限位卡套17和装配环15之间的伸缩杆13上套装有调节弹簧18,伸缩杆13端头穿过装配环15延伸至支撑套筒14内,延伸至支撑套筒14内的伸缩杆13端头设置有限位凸缘25,限位凸缘25与支撑套筒14内壁滑动连接,装配环15配合限位凸缘25能限制伸缩杆13的位置,以避免伸缩杆13与支撑套筒14

滑脱;延伸至中间罐本体1内侧的溢流管2端口装有浮球阀19浮球阀19的连杆与支撑套筒14活动连接,限位卡套17的作用是配合装配环限制调节弹簧18的长度,而限制调节弹簧18的弹力,进而通过调节弹簧18的弹力抵消一部分浮球阀19浮球的浮力,由于二硫化碳的密度大于水的密度,浮球阀19的浮球在水中的浮力小于在二流化碳中的浮力,在浮球阀19浮球的浮力被调节弹簧18的弹力抵消一部分后,使浮球阀19的浮球在水中时浮球阀19能开启,浮球阀19的浮球在二硫化碳中浮球阀19能关闭。

[0021]

浮球阀19下方的中间罐本体1上设置有压力探头20(pt124g-213型陶瓷式工控压力传感器),压力探头20与溢流管2之间的中间罐本体1上设置有控制箱21,控制箱21内设置有控制器22(fx1n-60mr-001型三菱plc),控制器22与压力探头20连接;出料泵10通过控制器22与电源连接,控制器22一侧的控制箱21上设置有报警器23(tgsg-07型声光报警器),报警器23通过控制器22与电源连接,报警器23和出料泵10分别受控制器22控制。

[0022]

控制箱21一侧的中间罐本体1上设置有人孔26,用于对中间罐本体1内的浮球阀即溢流管2端头进行检修。

[0023]

该合成黄原酸钠原料的出料缓存中间罐出料时,首先关闭进水管6上的进水阀24和出料管4上的出料阀9,并打开溢流管2上的溢流阀7和进料管3上的进料阀8,进料阀8打开后,通过控制箱21上的控制器22开启出料泵10,通过出料泵10和进料管3将二硫化碳储罐中的二硫化碳输送至中间罐本体1中,使中间罐本体1中的二硫化碳液位逐渐升高,中间罐本体1中的二硫化碳液位升高的过程中,二硫化碳将中间罐本体1上部的水通过浮球阀19挤压至溢流管2中,并通过溢流管2将水排出,中间罐本体1中的二硫化碳液位升高至溢流管2端头的浮球阀19处并与浮球阀19的浮球逐渐接触后,二硫化碳液位继续升高过程中,二硫化碳对浮球阀19浮球的浮力逐渐增大,浮球阀19浮球的浮力逐渐克服调节架调节弹簧18的弹力,将浮球阀19关闭,使中间罐本体1中的水不再由溢流管2排出;浮球阀19关闭后,出料泵10继续向中间罐本体1中进料的过程中,由于进水管6的进水阀、溢流管2端头的浮球阀19和出料管4上的出料阀9关闭,所以中间罐本体1内的压力逐渐增大;中间罐本体1内的压力逐渐增大过程中,中间罐本体1上的压力探头20将压力变化信号上传至控制箱21上的控制器22,当中间罐本体1中的压力增大至控制器22设定的上限值(中间罐本体1的安全压力上限值以下)时,控制器22控制出料泵10停止,并同时控制控制箱21上的报警器23工作,报警器23发出声光报警后,即出料泵10停止后,关闭溢流管2上的溢流阀7,并打开出料管4上的出料阀9,再打开进水管6上的进水阀24,通过进水管6向中间罐本体1中进水,进而通过水挤压中间罐本体1中的二硫化碳,将中间罐本体1中的二硫化碳挤压至出料管4中,并由出料管4出料。

[0024]

该合成黄原酸钠原料的出料缓存中间罐通过调节架能调节浮球阀19浮球的浮力,通过浮球阀19配合调节架能使水由溢流管2流出,但二硫化碳不能由溢流管流出,进而降低二硫化碳泄漏的风险,且浮球阀19通过液体密度的变化自动判断二硫化碳液位,不易出现肉眼观察液位计识别二硫化碳液位时误判的情况;通过压力探头20配合控制器22自动控制出料泵10停止,能保证中间罐本体1内的压力在安全范围内,进一步保证安全性,解决了现有二硫化碳储罐出料机构存有二硫化碳泄漏的风险,不能达到本质安全要求的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1