一种用于无缝铜管超声波探伤设备的检测生产线的制作方法

1.本实用新型属于金属材料加工技术领域,特别涉及一种用于无缝铜管超声波探伤设备的检测生产线。

背景技术:

2.超声波探伤是利用超声能透入金属材料的深处,并由一截面进入另一截面时,在界面边缘发生反射的特点来检查零件缺陷的一种方法,当超声波束自零件表面由探头通至金属内部,遇到缺陷与零件底面时就分别发生反射波,在荧光屏上形成脉冲波形,根据这些脉冲波形来判断缺陷位置和大小。

3.随着社会经济的快速发展,各行各业都逐渐实现了现代化和智能化,企业的生产也是如此。无缝铜管在加工过程中,常常对其进行质量进行检测,传统的检测大多是靠人工检测,然而人工检测全凭经验和感觉,具有一定的不可控性,同时人工检测还会出现误检、漏检的情况,这样不仅会影响其检测的效率,同时也会影响其检测的质量。

4.无缝铜管在加工的过程也同样需要超声波探伤设备对其进行检测,然而铜管在上料或者送料的过程中大多都是通过人工来控制器进入检测区,这样就需要设置专人岗位,增加企业的人员支出,同时其科技含量也较低,会影响其供料的效率,且即使部分会采用供料机构进行供料,但是由于铜管是圆柱状,其在加工的过程中会出现偏移,这样也会影响其检测的质量。

5.当前很多的企业会采用仪器检测,然而仪器大多数是固定在某一个特定的位置的,但是在实际的生产过程中,会遇到各种各样的突发情况,这样就会导致固定的检测仪器不能够满足生产检测的需要;

6.无缝铜管经超声波探伤仪检测后,需要进入下一段工序,传统的方式是通过人工将铜管搬走,这就需要耗费大量的人力和时间,不仅会增加工人的工作量,同时还会严重的影响其出料的速度,延长铜管检测的周期,且,铜管为圆柱状,因其结构的特殊性,其在加工的过程中极易出现翻滚,这样就会增加其运输和搬运的难度,因而现有的无缝铜管检测技术还有待于改进。

技术实现要素:

7.实用新型目的:为了克服以上不足,本实用新型的目的是提供一种用于无缝铜管超声波探伤设备的检测生产线,其结构简单,设计合理,易于生产,自动化程度高,减少人工劳动量,提高了工作效率。

8.技术方案:为了实现上述目的,本实用新型提供了一种用于无缝铜管超声波探伤设备的检测生产线,包括:上料装置、检测装置、送料装置和出料装置,所述上料装置设于检测装置的一侧,所述送料装置设于检测装置的一侧,所述出料装置设于送料装置的末端;

9.其中,所述检测装置中设有用于安装探测仪的立柱横梁、探测小车和检测控制装置,所述探测小车设于立柱横梁上,且两者做滑动式连接,所述探测小车与检测控制装置连

接。

10.其中,所述上料装置中设有一组上料立柱、一组上料架、上料轴、上料杆和挡料机构,所述上料架设于上料立柱上,所述上料轴设于上料立柱的一侧,所述上料杆设于上料轴的一侧,且其远离上料轴的一端设于调节立柱上,所述挡料机构设于上料轴上

11.其中,所述立柱横梁中设有立柱和横梁,所述横梁设于立柱的上方,所述横梁的一侧设有一组导轨,所述导轨之间设有齿条;所述横梁上位于导轨的两端设有限位缓冲机构,所述横梁的上方设有箱梁。

12.进一步的,所述探测小车中设有探头座、直线导轨、探头和行走机构,所述探头座靠近立柱横梁的一侧设有一组滑动板,所述滑动板与导轨做滑动式连接,所述直线导轨设于探头座的一侧,其顶部固定于导轨顶座上,底部固定于导轨底座上,所述导轨顶座固定于探头座的安装板上,所述探头通过滑块设于直线导轨上,所述行走机构设于探头座的一侧,且所述行走机构设于横梁上,与横梁做移动式连接。

13.更进一步的,所述送料装置中设有托辊机构台架、一组调整托轮组件、一组输送装置和一组进料推送机构,所述调整托轮组件设于托辊机构台架的进料端,所述调整托轮组件和输送装置呈交替式设于托辊机构台架上,所述进料推送机构设于调整托轮组件和输送装置之间。

14.优选的,所述出料装置中设有出料支撑架、拨料机构、一组托辊机构、一组编码轮机构和出料驱动机构,所述拨料机构设于出料支撑架的一侧,所述托辊机构和编码轮机构均设于出料支撑架上,所述出料驱动机构设于出料支撑架的下部,并通过滚子链与托辊机构连接

15.更进一步优选的,所述行走机构中设有电机和齿轮,所述电机设于探头座一侧的安装板上,所述齿轮设于电机的输出端,并与齿条啮合,两者相互配合,并且所述电机上设有减速机。

16.此外,所述调整托轮组件中设有安装板、一组镜面开关支架、一组调试托辊轴、一组调试托轮和调试驱动机构,其中,所述调试托辊轴中设有托辊长轴和托辊短轴,所述安装板设于托辊机构台架上,所述镜面开关支架相对设于安装板上,位于镜面开关支架上设有轴承座,所述托辊长轴和托辊短轴的两端分别设于对应的轴承座中,且所述调试托辊轴的一端设有单排链轮,所述调试托轮设于调试托辊轴上,所述调试驱动机构设于工作台架的下方,且其输出端设有双排链轮,所述双排链轮通过链条与单排链轮连接。且位于所述双排链轮和单排链轮的外侧设有罩壳。

17.优选的,所述输送装置中设有旋转架座、旋转架、输送辊组件、输送辊回转臂、一组推杆和转动驱动机构,所述托辊机构台架上位于输送装置的工位设有一组轴承座,所述轴承座之间设有旋转轴,所述旋转架座设于旋转轴上,所述旋转架设于旋转架座上,所述输送辊组件设于旋转架上,所述输送辊回转臂的一端设于旋转架上,另一端设于两推杆之间,并通过连接套连接,所述推杆设于工作台架的下方,且所述推杆的一端通过转动轴与转动驱动机构连接。

18.更进一步有选的,所述拨料机构中设有拨料架固定座、拨料架和拨料驱动机构,所述拨料架固定座固定于出料支撑架上,所述拨料架设于拨料架固定座上,且两者做转动式连接,所述拨料驱动机构设于拨料架的下方,并与拨料架连接。

19.上述技术方案可以看出,本实用新型具有如下有益效果:

20.1、本实用新型中所述的一种用于无缝铜管超声波探伤设备的检测生产线,其结构简单、设计合理,让其从上料、检测、送料以及下料全部实现自动化和智能化,节省了大量的人力、物力,也大大的提高了其工作效率的同时,也提高了其探测的效率和探测的精准度。

21.2、本实用新型中所述上料架的前下设置上料轴,并在上料轴上设置上料杆,对其无缝铜管进行上料,让其实现自动化,同时,还在上料轴上设置了挡料机构,让其能够有效的控制上料的速度,避免上料的过程中出现堆积问题;所述调节立柱上设有一组调节孔,且所述调节孔呈弧线形排布,所述调节孔的设置,让其能够根据生产的实际需要,对上料杆的位置进行调整,大大的提高其适用性和实用性。

22.3、本实用新型中的检测装置,通过在立柱横梁上设置探测小车,并做滑动式连接,让探测小车能够在立柱横梁上根据检测的需要进行移动,让其能够满足一个检测设备检测多组产品的需要,大大的提高其适用性和实用性;所述立柱横梁,其结构简单,设计合理,通过在横梁的一侧设置了导轨和齿条,让其能够满足小车在上进行行走,同时还设置了限位缓冲机构,有效的防止小车跑出横梁,且也能够有效的缓解小车发生碰撞

23.4、本实用新型中所述探测小车,其结构简单,设计合理,易于生产,自动化程度高,通过直线导轨设于探头座的一侧,所述探头通过滑块与直线导轨连接,让其也能够根据生产的实际需要,对探头的位置实现调整,大大的提高其适用性和实用性,从而让其更好的满足生产的需要。

24.5、本实用新型中所述探头座上位于直线导轨的两侧设有一组拉簧,所述拉簧的一端设于探头座上,另一端设于探头上。所述拉簧的设置,不仅能够对探头座两侧,能够对其起到一定的限位作用,同时也能够进一步提高其上、下升降的稳定性,从而进一步提高其工作的稳定性和探测的精准性。

25.6、本实用新型中所述的送料装置,其结构简单,设计合理,通过在台架上设置调整托轮组件对铜管进行调整,并通过输送装置和进料推送机构对其进行输送,保证其送料的精准性,减少人工劳动量,同时也大大的提高其输送效率。

26.7、本实用新型中所述调整托轮中的托辊长轴和托辊短轴的设置,让其能够对输送装置上的铜管进行调整,从而对其进行更好的输送,保证其传输的准确性。

27.8、本实用新型中所述输送装置设置,通过转动驱动机构的设置,让其推动推杆,通过推杆带动输送辊回转臂,再输送辊回转臂的带动下驱动旋转支座和旋转架转动,从而让其能够对铜管进行输送。

28.9、本实用新型中所述的出料装置,其通过在出料支撑架上设置了拨料机构,让拨料机构与托辊机构相互配合,能够快速的将铜管运出,并铜管拨料机构能够直接将铜管翻转至出料架上,大大的减少人工的工作量,让其实现自动化,大大的提高了工作效率。

29.10、本实用新型中所述拨料机构中设有拨料架固定座、拨料架和拨料驱动机构,所述拨料架设于拨料架固定座上,且两者做转动式连接,所述拨料机构通过拨料驱动机构对拨料架进行驱动,让拨料架能够在拨料架固定座上实现翻转,从而让其将铜管翻转至后方的出料架上,省去了人工,提高了工作效率。

30.11、本实用新型中所述拨料框体两侧的臂板端部呈弧线形,所述臂板端部弯曲的弧度与铜管相配合。所述臂板端部呈弧线形设计,保证铜管能够顺利的置于拨料架上,并有

效防止铜管向外翻滚,从而有效的提高了其拨料的稳定性和安全性。

附图说明

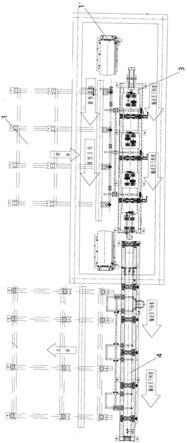

31.图1为本实用新型中的结构示意图;

32.图2为本实用新型中上料装置的结构示意图;

33.图3为本实用新型上料装置的俯视图;

34.图4为本实用新型中检测装置的结构示意图;

35.图5为本实用新型立柱横梁的结构示意图;

36.图6为本实用新型中立柱横梁的俯视图;

37.图7为本实用新型立柱横梁的侧视图;

38.图8为本实用新型中探测小车的侧视图;

39.图9为本实用新型中探测小车的正视图;

40.图10为本实用新型中探测小车的仰视图;

41.图11为本实用新型送料装置的结构示意图;

42.图12为本实用新型的俯视图;

43.图13为本实用新型的输送装置的局部放大图;

44.图14为本实用新型的调整托轮组件的局部放大图;

45.图15为本实用新型中输送装置的结构示意图;

46.图16为本实用新型中进料推送机构结构示意图

47.图17为本实用新型中出料装置的结构示意图;

48.图18为本实用新型中出料装置俯视图;

49.图19为本实用新型中对应图17的局部放大图;

50.图20为本实用新型中对应图18的局部放大图;

51.图21为本实用新型中送料装置的侧视图;

52.图22为本实用新型拨料机构的局部安装图。

具体实施方式

53.下面结合附图和具体实施例,进一步阐明本实用新型。

实施例

54.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

55.如图所示的一种用于无缝铜管超声波探伤设备的检测生产线,其特征在于:包括:上料装置1、检测装置2、送料装置3和出料装置4,所述上料装置1设于检测装置2的一侧,所述送料装置3设于检测装置2的一侧,所述出料装置4设于送料装置3的末端;

56.其中,所述检测装置2中设有用于安装探测仪的立柱横梁、探测小车和检测控制装置,所述探测小车设于立柱横梁上,且两者做滑动式连接,所述探测小车与检测控制装置连

接。

57.其中,所述上料装置1中设有一组上料立柱101、一组上料架102、上料轴103、上料杆104和挡料机构105,所述上料架102设于上料立柱101上,所述上料轴103设于上料立柱101的一侧,所述上料杆104设于上料轴103的一侧,且其远离上料轴103的一端设于调节立柱106上,所述挡料机构105设于上料轴103上

58.其中,所述立柱横梁中设有立柱11和横梁12,所述横梁12设于立柱11的上方,所述横梁12的一侧设有一组导轨13,所述导轨13之间设有齿条14;所述横梁12上位于导轨13的两端设有限位缓冲机构15,所述横梁12的上方设有箱梁16。

59.其中,所述探测小车中设有探头座21、直线导轨22、探头23和行走机构24,所述探头座21靠近立柱横梁的一侧设有一组滑动板,所述滑动板与导轨13做滑动式连接,所述直线导轨22设于探头座21的一侧,其顶部固定于导轨顶座25上,底部固定于导轨底座26上,所述导轨顶座25固定于探头座21的安装板上,所述探头23通过滑块231设于直线导轨22上,所述行走机构24设于探头座21的一侧,且所述行走机构24设于横梁12上,与横梁12做移动式连接。

60.其中,所述送料装置3中设有托辊机构台架31、一组调整托轮组件32、一组输送装置33和一组进料推送机构34,所述调整托轮组件32设于托辊机构台架31的进料端,所述调整托轮组件32和输送装置33呈交替式设于托辊机构台架31上,所述进料推送机构34设于调整托轮组件32和输送装置33之间。

61.其中,所述出料装置4中设有出料支撑架41、拨料机构42、一组托辊机构43、一组编码轮机构44和出料驱动机构45,所述拨料机构42设于出料支撑架41的一侧,所述托辊机构43和编码轮机构44均设于出料支撑架41上,所述出料驱动机构45设于出料支撑架41的下部,并通过滚子链与托辊机构43连接

62.其中,所述行走机构24中设有电机241和齿轮242,所述电机241设于探头座21一侧的安装板上,所述齿轮242设于电机241的输出端,并与齿条14啮合,两者相互配合,并且所述电机241上设有减速机。

63.其中,所述调整托轮组件32中设有安装板321、一组镜面开关支架322、一组调试托辊轴323、一组调试托轮324和调试驱动机构325,其中,所述调试托辊轴323中设有托辊长轴3231和托辊短轴3232,所述安装板321设于托辊机构台架31上,所述镜面开关支架322相对设于安装板321上,位于镜面开关支架322上设有轴承座35,所述托辊长轴3231和托辊短轴3232的两端分别设于对应的轴承座35中,且所述调试托辊轴323的一端设有单排链轮36,所述调试托轮324设于调试托辊轴323上,所述调试驱动机构325设于工作台架312的下方,且其输出端设有双排链轮37,所述双排链轮37通过链条与单排链轮36连接。且位于所述双排链轮37和单排链轮36的外侧设有罩壳。

64.其中,所述输送装置33中设有旋转架座331、旋转架332、输送辊组件333、输送辊回转臂334、一组推杆335和转动驱动机构336,所述托辊机构台架31上位于输送装置33的工位设有一组轴承座35,所述轴承座35之间设有旋转轴337,所述旋转架座331设于旋转轴337上,所述旋转架332设于旋转架座331上,所述输送辊组件333设于旋转架332上,所述输送辊回转臂334的一端设于旋转架332上,另一端设于两推杆335之间,并通过连接套338连接,所述推杆335设于工作台架312的下方,且所述推杆335的一端通过转动轴339与转动驱动机构

336连接。

65.其中,所述拨料机构42中设有拨料架固定座421、拨料架422和拨料驱动机构423,所述拨料架固定座421固定于出料支撑架41上,所述拨料架422设于拨料架固定座421上,且两者做转动式连接,所述拨料驱动机构423设于拨料架422的下方,并与拨料架422连接。

66.实施例2

67.如图所示的一种用于无缝铜管超声波探伤设备的检测生产线,包括:上料装置1、检测装置2、送料装置3和出料装置4,所述上料装置1设于检测装置2的一侧,所述送料装置3设于检测装置2的一侧,所述出料装置4设于送料装置3的末端;

68.其中,所述检测装置2中设有用于安装探测仪的立柱横梁、探测小车和检测控制装置,所述探测小车设于立柱横梁上,且两者做滑动式连接,所述探测小车与检测控制装置连接。

69.其中,所述上料装置1中设有一组上料立柱101、一组上料架102、上料轴103、上料杆104和挡料机构105,所述上料架102设于上料立柱101上,所述上料轴103设于上料立柱101的一侧,所述上料杆104设于上料轴103的一侧,且其远离上料轴103的一端设于调节立柱106上,所述挡料机构105设于上料轴103上。

70.其中,所述挡料机构105中设有上料挡座1051和上料挡1052,所述上料挡座1051设于上料轴103上,所述上料挡1052设于上料挡座1051上;所述上料挡座1051呈凸字形,其中设有挡料安装座和挡料安装杆,所述挡料安装座套于上料轴103上,所述挡料安装杆设于挡料安装座上。

71.此外,所述调节立柱106上设有一组调节孔1061,且所述调节孔1061呈弧线形排布,所述上料杆104通过螺栓穿过调节孔1061与调节立柱106连接。

72.进一步的,所述上料立柱101上设有一组对开式二螺柱正滑动轴承107,所述上料轴103安装于对开式二螺柱正滑动轴承107中。

73.优选的,所述上料架102上靠近上料轴103的一端设有接近开关支座。

74.更进一步的,所述上料立柱101之间的纵向上设有一组固定槽钢108。

75.更进一步优选的,所述上料立柱101中位于上料架102末端的一侧高度高于上料架102的高度。

76.所述上料架102上设有防护层109。

77.其中,所述立柱横梁中设有立柱11和横梁12,所述横梁12设于立柱11的上方,所述横梁12的一侧设有一组导轨13,所述导轨13之间设有齿条14;所述横梁12上位于导轨13的两端设有限位缓冲机构15,所述横梁12的上方设有箱梁16。所述限位缓冲机构15中设有限位固定板151、平垫圈152和一组弹垫圈153,所述限位固定板151通过螺栓与横梁12固定连接,所述限位固定板151的一侧设有安装架,所述平垫圈152和一组弹垫圈153均设于安装架上,且所述弹垫圈153设于平垫圈152的外侧。

78.优选的,所述立柱11上设有立柱本体111,所述立柱本体111下部的四周设有一组支撑架112,顶部设有安装座113,所述横梁12设于安装座113上。

79.更进一步优选的,所述支撑架112为三角状的斜撑架。

80.优选的,所述导轨13中设有上导轨和下导轨,且所述上、下导轨的上下均设有导轨槽。

81.更进一步的,所述限位固定板151中设有安装板1511和加强板1512,所述安装板1511设于横梁2上,所述加强板1512垂直设于安装板1511上。

82.其中,所述探测小车中设有探头座21、直线导轨22、探头23和行走机构24,所述探头座21靠近立柱横梁的一侧设有一组滑动板,所述滑动板与导轨13做滑动式连接,所述直线导轨22设于探头座21的一侧,其顶部固定于导轨顶座25上,底部固定于导轨底座26上,所述导轨顶座25固定于探头座21的安装板上,所述探头23通过滑块231设于直线导轨22上,所述行走机构24设于探头座21的一侧,且所述行走机构24设于横梁12上,与横梁12做移动式连接。

83.其中,所述送料装置3中设有托辊机构台架31、一组调整托轮组件32、一组输送装置33和一组进料推送机构34,所述调整托轮组件32设于托辊机构台架31的进料端,所述调整托轮组件32和输送装置33呈交替式设于托辊机构台架31上,所述进料推送机构34设于调整托轮组件32和输送装置33之间。

84.此外,所述出料装置4中设有出料支撑架41、拨料机构42、一组托辊机构43、一组编码轮机构44和出料驱动机构45,所述拨料机构42设于出料支撑架41的一侧,所述托辊机构43和编码轮机构44均设于出料支撑架41上,所述出料驱动机构45设于出料支撑架41的下部,并通过滚子链与托辊机构43连接

85.其中,所述行走机构24中设有电机241和齿轮242,所述电机241设于探头座21一侧的安装板上,所述齿轮242设于电机241的输出端,并与齿条14啮合,两者相互配合,并且所述电机241上设有减速机。所述探头座21上位于直线导轨22的两侧设有一组拉簧29,所述拉簧29的一端设于探头座21上,另一端设于探头23上。

86.更进一步优选的,所述行走机构24中设有电机241和齿轮242,所述电机241设于探头座21一侧的安装板上,所述齿轮242设于电机241的输出端,并与齿条14啮合,两者相互配合,且所述电机241上设有减速机;所述行走机构24的外侧设有护罩243。

87.本实施例中所述探头23中设有探头固定架231和探头组件232,所述探头固定架231与滑块231固定连接,所述探头组件232设于探头固定架231上。

88.本实施例中所述拖链驱动机构28采用气缸,所述气缸固定于探头座21一侧的安装板上,所述气缸的气缸杆头与拖链27连接。

89.所述探头座21的一侧还设有管端识别安装座211,且所述探头座21上设有行程开关212。

90.所述探头固定架231中设有安装架固定架233和安装座234,所述安装座234设于安装架固定架233上。

91.所述安装架上固定架呈u型。

92.优选的,所述调整托轮组件32中设有安装板321、一组镜面开关支架322、一组调试托辊轴323、一组调试托轮324和调试驱动机构325,其中,所述调试托辊轴323中设有托辊长轴3231和托辊短轴3232,所述安装板321设于托辊机构台架31上,所述镜面开关支架322相对设于安装板321上,位于镜面开关支架322上设有轴承座35,所述托辊长轴3231和托辊短轴3232的两端分别设于对应的轴承座35中,且所述调试托辊轴323的一端设有单排链轮36,所述调试托轮324设于调试托辊轴323上,所述调试驱动机构325设于工作台架312的下方,且其输出端设有双排链轮37,所述双排链轮37通过链条与单排链轮36连接。且位于所述双

排链轮37和单排链轮36的外侧设有罩壳。

93.更进一步优选的,所述输送装置33中设有旋转架座331、旋转架332、输送辊组件333、输送辊回转臂334、一组推杆335和转动驱动机构336,所述托辊机构台架31上位于输送装置33的工位设有一组轴承座35,所述轴承座35之间设有旋转轴337,所述旋转架座331设于旋转轴337上,所述旋转架332设于旋转架座331上,所述输送辊组件333设于旋转架332上,所述输送辊回转臂334的一端设于旋转架332上,另一端设于两推杆335之间,并通过连接套338连接,所述推杆335设于工作台架312的下方,且所述推杆335的一端通过转动轴339与转动驱动机构336连接。所述托辊机构台架31中设有一组立柱311和工作台架312,所述工作台架312设于立柱31上,且所述立柱311的下方与之同向设有底架313。

94.优选的,所述输送辊组件333中设有输送轴3331、输送轮3332和输送驱动机构3333,所述输送轴3331的两端通过轴承座35安装于旋转架332上,所述输送轮3332设于输送轴3331上,所述输送驱动机构3333设于输送轴3331的一端,并通过联轴器3334与输送轴3331的一端连接。所述输送驱动机构3333采用电机,所述电机通过电机座与旋转架座331连接。

95.所述旋转架座331中设有安装座3311和一组安装套环3312,所述安装套环3312相对设于安装座3311的下方,并套于旋转轴337上。

96.所述安装座3311中设有安装座本体,所述安装座本体的下方设有一组安装凸块,所述安装套环3312设于安装凸块上。

97.所述旋转架332呈l型,其垂直设于旋转架座331上。

98.所述输送辊回转臂334中设有回转臂杆件3341,所述回转臂杆件3341的一端设有安装套3342,另一端设有连接耳3343,所述安装套3342设于旋转轴337上,并置于两安装套环3312之间,所述连接耳3343设于两推杆335之间,并通过连接套338连接。

99.所述回转臂杆件3341中设有回转臂本体,所述回转臂本体的两侧设有加劲板。

100.所述转动驱动机构336为气缸,所述气缸通过气缸座固定于底架313上。

101.更进一步优选的,所述进料推送机构34中设有安装立柱341、推送机构342和推送气缸343,所述安装立柱341设于工作台架312上,所述推送机构342的一端设于两安装立柱341上,另一端设于支撑架344上,所述推送气缸343设于支撑架344的下方,并通过气缸固定座固定于底架314上,且所述气推送气缸343的输出端通过连接头与推送机构342连接。

102.进一步优选的,所述推送机构342中设有纵向推送板3421,所述纵向推送板3421上设有用于铜管行走的v型槽3422。

103.本实施例中所述输送轴3331采用v型轴,所述输送轮3332采用v型轮。

104.本实施例中所述拨料机构42中设有拨料架固定座421、拨料架422和拨料驱动机构423,所述拨料架固定座421固定于出料支撑架41上,所述拨料架422设于拨料架固定座421上,且两者做转动式连接,所述拨料驱动机构423设于拨料架422的下方,并与拨料架422连接。

105.进一步的,所述拨料架422中设有一组拨料架本体4221和一组连接杆4222,所述连接杆4222设于两拨料架本体4221之间。

106.更进一步的,所述拨料架本体4221中设有拨料架框体和加强杆,所述加强杆设于拨料架框体内,所述拨料架框体呈u型,且所述拨料框体两侧的臂板端部呈弧线形,所述臂

板端部弯曲的弧度与铜管相配合。

107.所述拨料架固定座421上设有固定座和安装座,所述安装座设于固定座上,且所述安装座上设有连接轴,所述拨料架422的臂板穿于连接轴上。

108.所述安装座中设有两连接耳,所述连接轴设于连接耳之间,且两连接耳的下部设有强劲板。

109.所述拨料驱动机构423采用气缸,其下方通过固定座与出料机架连接,上方设有气缸转座4231。

110.所述拨料架422通过排管转座424与拨料驱动机构423上方的气缸转座4231连接。

111.此外,所述托辊机构43中设有高中心立式座431、托辊轴432和一组托辊433,所述高中心立式座431相对设于出料支撑架1顶部的两横梁上,所述托辊轴432设于高中心立式座431上,所述托辊433相对设于托辊轴432上;

112.且所述托辊轴432的一端设有双排链轮,两托辊机构43之间的托辊轴432上的双排链轮之间通过滚子链连接,位于出料驱动机构45上方的托辊机构43中的双排链轮通过滚子链与出料驱动机构45上输出端的驱动轮连接。

113.优选的,所述编码轮机构44中设有编码固定座441、编码摆杆442、编码轮443和调节杆444,所述编码固定座441设于出料支撑架41顶部的横梁上,所述编码摆杆442的一端与编码固定座441连接,所述编码轮443设于编码摆杆442远离编码固定座441的一端,所述调节杆444设于编码摆杆442的下方,其顶部与编码摆杆442连接,底部通过安装座与编码固定座441连接。且所述编码轮443的一侧设有挡位杆。所述调节杆444上弹簧。

114.本实用新型中所述用于无缝铜管超声波探伤设备的辊道和出料机构还包括风刀机构46、喷标装置47和料罐48,所述风刀机构46设于出料支撑架41上,所述喷表装置47和料罐48均设于出料支撑架41的一侧。

115.其中,所述风刀机构46中设有支架461、风刀固定架462、一组风刀463和风刀护罩464,所述支架461设于出料支撑架41上,所述风刀固定架462设于支架461上,所述风刀463分布于支架462上,所述风刀护罩464设于支架462的一侧,且所述喷标装置47的喷标头处于风刀机构46的出风点。

116.此外,所述风刀固定架462的为环形风刀固定架。

117.实施例3

118.本实施例所述的一种用于无缝铜管超声波探伤设备的检测生产线,其工作方法如下:1):首先在显示屏控制装置上点击开始,然后上料装置开始上料,即上料装置1向送料装置3进行供料,上料架102上设有管料检测开关,当检测开关检测到无缝铜管时,送料装置3上的输送装置33等待上料,在此过程中,挡料机构105放开,无缝铜管进入送料装置3上;

119.2):当检测开关检测到有料时,控制装置将控制探测小车自动行走,当探测小车上检测到管件时,旋转启动,探测小车继续行走,待探测小车行走至铜管的位置时,探头落下开始对铜管进行探伤,探伤过程中,探测小车从铜管的一端行走至另一端,完成探伤后,探头抬起,探测小车回至原始位置;

120.3):挡料轮下落,送料装置3将探伤后的铜管传送至出料装置4上,进入即当铜管进

入出料支撑架41后,出料驱动机构45驱动托辊机构43开始转动,让铜管在托辊机构43的驱动下向前移动,在移动的过程中,首先铜管经过编码轮机构44对其进行编码加工,即当铜管到达编码轮机构44时,在铜管的压合下,调节杆444带动编码摆杆442下降,当其下降至不能再动时,编码轮443对其进行编码加工;编码后的铜管经过风刀机构46进行再次加工,经过风刀机构46的铜管经过喷标装置47对其进行喷标,在喷标的过程中喷标头处于风刀机构46上的出风点;然后铜管在托辊机构43的带动下继续前行,并达到拨料机构42上,然后再经过一次编码轮机构44编码加工后,直至铜管完全至于拨料机构42上的拨料架422后,拨料驱动机构423将驱动拨料架422沿着拨料架固定座421上的连接轴4213转动,并将铜管翻转至下料架上即可。

121.本实施例中探测小车的工作过程如下:当检测机构检测到铜管时,行走机构24中的电机241驱动齿轮242,让齿轮242沿着齿条14向前移动,在此移动过程中,探头座21沿着导轨13根据需要可以实现左右滑动至合适位置,当检测机构检测出铜管的具体位置后,控制装置将命令拖链驱动机构28通过驱动拖链27来驱动滑块231沿着直线导轨22向下运动,然后通过探头23落下开始对铜管进行探伤,完成探伤后,探头抬起,探测小车回至原始位置。

122.本实施例中送料装置3的具体工作方法如下:当铜管进入托辊机构台架31时,先进入第一组调整托轮组件32和输送装置33上,即让铜管置于调试托辊轴323和输送辊组件333上,转动驱动机构336驱动推杆335向前运动,在推杆的带动下与之连接的输送辊回转臂334下部向前,上部向后运动,从而对铜管产生一个推力,让铜管在输送辊组件333可以向前移动,在移动的过程中通过调试托辊轴323中托辊长轴3231和托辊短轴3232上的调试托轮324,即调试驱动机构325带动托辊长轴3231和托辊短轴3232不断的转动,不断的对铜管的位置进行微调,避免其出现偏移,在铜管不断向前移动的过程中,经过进料推送机构34后进入下一组调整托轮组件32和输送装置33,然后再重复上述的步骤,直至将铜管输送至出料装置4即可。

123.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进,这些改进也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1