一种简易绞车钢丝绳回收预紧装置及方法与流程

1.本发明属于紧固设备技术领域,更具体地,涉及一种简易绞车钢丝绳回收预紧装置及方法。

背景技术:

2.钢丝绳预紧是绞车收纳钢丝绳时的重要要求之一。当绞车卷筒上的钢丝绳缠绕层数超过5层时,无预紧力回收至卷筒的钢丝绳虽然可以排列整齐,但带载运行工作时,钢丝绳会发生相对移位,外层钢丝绳会嵌入内层去。严重的情况下会出现钢丝绳产生扭结、压扁、弯折或笼状畸变等影响钢丝绳使用寿命的现象。当发生钢丝绳内嵌现象,最简单直接的办法就是将卷扬机卷筒上排缆松散、发生内嵌的钢丝绳全部释放至绞车外部,然后在一定预紧力的状态下将钢线绳回收至绞车卷筒上。绝大部分绞车的安装现场均无配套设备实现绞车钢丝绳预紧状态下的有效回收工作。此时,如何解决绞车钢丝绳的预紧回收,快速恢复绞车的工作能力十分急迫与重点。

3.常规方案是在终端制作一个与绞车尺寸大小、扭矩值相当的预紧卷筒装置。该方案只适合于工厂中批量生产的绞车在生产阶段的工作;在设备安装现场的非专业厂家应用该方案的成本太高、时间周期长,预紧卷筒对现场的空间、位置及能源等要求几乎等同于绞车本体,在工程实际中采取这种方案的概率极低。时间充裕的情况下,将绞车从安装位置拆卸返厂对钢丝绳进行重新排缆。该方案直接消耗成本相对不高,最大的弊端就是时间周期太长。对业主或使用方来讲,时间消耗造成的损失有可能远超绞车本身价值。综合来讲,用户更希望在现场能通过合适的方式解决问题。

4.显然,上述两种常规方案均存在时间周期较长、性价低,无法满足用户迅速恢复绞车工作能力的要求。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供的简易绞车钢丝绳回收预紧装置,结构简单,成本低廉,制造方便快捷,场地适应能力强,预紧力可控可测可调,能迅速将钢丝绳以一定的预紧力回收至绞车中,快速恢复绞车工作能力,收缆速度可达1~2m/min,满足非特殊工况下的收缆工作。

6.为达到以上目的,本发明的一个方面提供一种简易绞车钢丝绳回收预紧装置,包括绞车和设于所述绞车同一侧的循环起点a、循环终点b、麻绳、待回收钢丝绳、第一绳卡、第二绳卡、钢缆预紧装置基座、上摩擦轴、下摩擦轴以及拉压力传感组件;其中,

7.所述上摩擦轴和所述下摩擦轴平行间隔设于所述钢缆预紧装置基座上;所述拉压力传感组件包括设于所述钢缆预紧装置基座上的拉压力传感器基座、设于所述拉压力传感器基座上的拉力点位置调节环、设于所述拉力点位置调节环上的传感器第一连接环、设于所述传感器第一连接环上的拉压力传感器、设于所述拉压力传感器上的传感器第二连接环以及设于所述拉力点位置调节环与所述拉压力传感器基座上的锁紧螺母;

8.所述下摩擦轴的最下端平齐线上布置有人力牵引点c;通过所述第一绳卡将所述麻绳的一端与所述待回收钢丝绳在循环起点a处连接固定,将所述麻绳的另一端半圈绕过所述上摩擦轴、穿过所述传感器第二连接环、接着多圈绕过所述下摩擦轴,最后将麻绳的终端布放至人力牵引点c点附近,启动绞车收缆,人员在人力牵引点c处缓慢释放所述麻绳,当所述第一绳卡运行至循环终点b点附近时,暂停绞车运行,用所述第二绳卡在循环起点a点附近将麻绳与待回收钢丝绳固定连接,然后在循环终点b点附近松开第一绳卡,重复操作实现钢丝绳的间断回收。

9.进一步地,所述拉力点位置调节环为u型结构,其端部设有螺纹,其安装于所述上摩擦轴和所述下摩擦轴的对称中心线上,通过对所述锁紧螺母的旋转调节所述拉力点位置调节环与所述麻绳接触点间的距离,以确保所述麻绳在所述传感器第二连接环处三个拉力为预紧状态时呈度均匀分布,以使所述拉压力传感器处于预受力状态,以确保绞车钢丝绳回收时处于预紧状态,麻绳对绞车钢丝绳的预紧力的大小通过人力牵引点c处的人员数量及所述麻绳在所述下摩擦轴上缠绕圈数的增减来进行调节。

10.进一步地,所述麻绳在所述上摩擦轴的进线及牵引方向与待回收钢丝绳在所述绞车上的出线方向相同且同轴;

11.所述麻绳在所述下摩擦轴的牵引方向与待回收钢丝绳在绞车上的出线方向相反且平行。

12.进一步地,所述上摩擦轴表面精糙度为1.6μm~3.2μm,所述麻绳在所述上摩擦轴上由外向内单圈缠绕,其接触角度为120度。

13.进一步地,所述下摩擦轴表面精糙度为12.5μm;所述麻绳在所述下摩擦轴上由外向内多圈缠绕,最后沿绞车所在方向出绳。

14.进一步地,所述循环起点a设于远离绞车出缆侧,所述循环终点b设于近绞车出缆侧;所述钢缆预紧装置基座间隔设于所述循环起点a远离所述循环终点b的一侧;

15.所述钢缆预紧装置基座的底部与底板焊接固定;所述钢缆预紧装置基座和所述绞车的中心同轴;

16.所述待回收钢丝绳设于定滑轮上,设于所述钢缆预紧装置基座与所述绞车之间。

17.进一步地,所述上摩擦轴和所述下摩擦轴的中心轴线与所述绞车的中心位于同一水平线;

18.所述拉压力传感组件设于所述上摩擦轴和所述下摩擦轴之间的中心线上。

19.进一步地,所述循环起点a和所述循环起点b位于同一水平高度,且位于所述上摩擦轴最顶端平齐线上。

20.进一步地,所述拉压力传感器两端的所述传感器第一连接环和所述传感器第二连接环均为o型结构,便于与所述麻绳和所述拉力点位置调节环连接;

21.所述麻绳运动期间沿所述上摩擦轴和所述下摩擦轴产生轴向移动,拉压力传感器可在所述拉力点位置调节环内周向转动,以避免麻绳摆动点造成拉压力传感器卡滞或拉力突变异常情况。

22.本发明的另一个方面,提供一种简易绞车钢丝绳回收预紧方法,包括如下步骤:

23.s1:在近绞车出缆侧设循环终点b、远离绞车出缆侧设循环起点a;

24.s2:在循环起点a处通过第一绳卡将麻绳的一端与待回收钢丝绳连接固定,将麻绳

的另一端半圈绕过上摩擦轴,并穿过传感器第二连接环、接着多圈绕过下摩擦轴,最终将麻绳的终端布放至人力牵引点c处附近;通过锁紧螺母的旋转调节拉力点位置调节环与麻绳接触点间的距离,以确保麻绳在拉压力交汇点d处三个拉力为预紧状态时相互间角度为120度,通过拉压力传感器测量钢丝绳回收所产生的预紧力,适当调整牵引人数和麻绳在下摩擦轴上的缠绕圈数,确保实际预紧力不小于最小预紧力值;

25.s3:启动绞车开始回收钢丝绳,工作人员在人力牵引点c处缓慢释放麻绳,当循环起点a处的第一绳卡运行至循环终点b处附近时,暂停绞车运行;

26.s4:用第二绳卡在循环起点a点附近将麻绳与待回收钢丝绳固定连接,松开循环终点b处附近的第一绳卡;

27.s5:重复步骤s3和s4动作;

28.s6:当待收揽钢丝绳的末端接近循环终点b时,钢丝绳收缆结束;

29.s7:松开第一绳卡、第二绳卡以及麻绳,拆除该简易应急钢丝绳预紧装置。

30.总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

31.(1)本发明的一种简易绞车钢丝绳回收预紧装置,用第一绳卡将麻绳的一端与待回收钢丝绳在循环起点a附近连接固定,将麻绳的另一端半圈绕过上摩擦轴,穿过传感器第二连接环,接着多圈绕过下摩擦轴,最后将麻绳的终端布放至人力牵引点c点附近,启动绞车收缆,人员在人力牵引点c处缓慢释放麻绳,即可产生钢丝绳回收所需的预紧力,预紧力通过拉压力传感器测量得出;当第一绳卡运行至循环终点b点附近时,暂停绞车运行,用第二绳卡在循环起点a点附近将麻绳与待回收钢丝绳固定连接,然后在循环终点b点附近松开第一绳卡,重复上述步骤即可实现钢丝绳的间断回收;本发明通过两个绳卡的交替位置变更,实现绞车钢丝绳在预紧状态下的间断回收;利用麻绳与摩擦轴间的摩擦力解决了人力预紧值偏小的问题;通过人工产力预紧力,麻绳与下摩擦轴间的相对滑动产生摩擦力,二者合力即可转化为钢丝绳回收的预紧力;本发明受现场应用条件影响小,装置结构简单、制造快捷、使用方便、性价比较高;当绞车无法在钢丝绳的末端提供合适的预紧力进行钢丝绳回收工作,而又需要迅速恢复绞车工作能力时,此装置时可以快速解决钢丝绳无法预紧收缆、预紧力大小无法判断等一系列问题;利用该装置回收的钢丝绳能有效减少或避免绞车钢丝绳在额定负载工作状态下钢丝绳内陷甚至局部凸起等可能导致钢丝绳报废的现象出现;减少绞车的维修时间、提高绞车的工作效率。

32.(2)本发明的一种简易绞车钢丝绳回收预紧装置,在拉压力传感器的两端设o型的传感器第一连接环和传感器第二连接环,便于与麻绳和拉力点位置调节环有效连接;当麻绳运动期间沿上摩擦轴和下摩擦轴产生轴向移动,拉压力传感器可在拉力点位置调节环内绕e点周向转动,能够避免麻绳摆动点造成拉压力传感器卡滞或拉力突变等异常情况。

33.(3)本发明的一种简易绞车钢丝绳回收预紧装置,结构简单、成本低廉、制造周期短;本装置为框架型焊接结构,选材均为市面上常用的板材及轴类材料,对形位公差要求极低,一般机加工厂家均半天时间即可独位完成装置制作。

34.(4)本发明的一种简易绞车钢丝绳回收预紧装置,外形尺寸小、场地适应能力强;本装置的受力件为麻绳,麻绳几乎无最小弯曲半径的要求,仅需要对应的摩擦轴的刚度满足使用要求即可,外形尺寸相对小巧。

35.(5)本发明的一种简易绞车钢丝绳回收预紧装置,预紧力大小可调可测:选择麻绳尾端拉绳人员的数量和麻绳在钢管上的绕制圈数,即可被动产生绞车钢丝绳回收所需的预紧力;预紧力可通过拉压力传感器直接测量得出。

附图说明

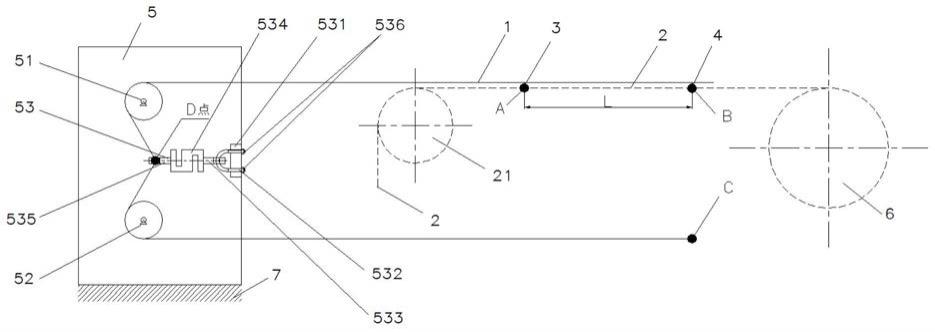

36.图1为本发明实施例一种简易绞车钢丝绳回收预紧装置的整体结构示意图;

37.图2为本发明实施例一种简易绞车钢丝绳回收预紧装置的俯视结构示意图;

38.图3为本发明实施例一种简易绞车钢丝绳回收预紧装置的上摩擦轴中麻绳绕制方向示意图(第一视角);

39.图4为本发明实施例一种简易绞车钢丝绳回收预紧装置的上摩擦轴中麻绳绕制方向示意图(第二视角);

40.图5为本发明实施例一种简易绞车钢丝绳回收预紧装置的下摩擦轴中麻绳绕制方向示意图(第一视角);

41.图6为本发明实施例一种简易绞车钢丝绳回收预紧装置的下摩擦轴中麻绳绕制方向示意图(第二视角);

42.图7为图1中工作状态时麻绳、拉压力传感器与人力间的拉力关系示意图,图中:f5为人员拉力;f4=f4

′

=f5*n*0.18;f4=f3=f2;f2=f2

′

≈f1;

43.图8为图1中一个循环过程开始时,第一绳卡、第二绳卡与循环起点a间的位置关系示意图;

44.图9为图1中拉压力传感器位置调整结束时,三个拉力间角度及位置关系示意图;其中拉压力传感器位置调节距离为m;

45.图10为图1中上摩擦轴出绳点与下摩擦轴进绳点投影方向不重叠时,拉压力传感器在水平方向内自适应转动状态示意图;

46.图11为本发明实施例一种简易绞车钢丝绳回收预紧方法的流程示意图。

47.在所有附图中,同样的附图标记表示相同的技术特征,具体为:1-麻绳、2-钢丝绳、21-定滑轮、3-第一绳卡、4-第二绳卡、5-钢缆预紧装置基座、51-上摩擦轴、52-下摩擦轴、53-拉压力传感组件、531-拉压力传感器基座、532-拉力点位置调节环、533-传感器第一连接环、534-拉压力传感器、535-传感器第二连接环、536-锁紧螺母、6-绞车、7-底板。

具体实施方式

48.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

49.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,当元件被称为“固定于”、“设置于”或“设于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上;术语“安装”、“相连”、“连接”、“设有”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可

以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

50.此外,术语“第一”、“第二”......仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”......的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

51.在本发明的描述中,需要理解的是,术语“中心”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

52.如图1-图10所示,本发明提供一种简易绞车钢丝绳回收预紧装置,包括绞车6和设于所述绞车6同一侧的循环起点a、循环终点b、麻绳1、待回收钢丝绳2、第一绳卡3、第二绳卡4、钢缆预紧装置基座5、上摩擦轴51、下摩擦轴52以及拉压力传感组件53;所述拉压力传感组件53包括设于所述钢缆预紧装置基座5上的拉压力传感器基座531、设于所述拉压力传感器基座531上的拉力点位置调节环532、设于所述拉力点位置调节环532上的传感器第一连接环533、设于所述传感器第一连接环533上的拉压力传感器534、设于所述拉压力传感器534上的传感器第二连接环535以及设于所述拉力点位置调节环532与所述拉压力传感器基座531上的锁紧螺母536;所述下摩擦轴52的最下端平齐线上布置有人力牵引点c;工作时,用第一绳卡3将麻绳1的一端与待回收钢丝绳2在循环起点a附近连接固定,将所述麻绳1的另一端半圈绕过上摩擦轴51,穿过传感器第二连接环535,接着多圈绕过下摩擦轴52,最后将麻绳1的终端布放至人力牵引点c点附近,启动绞车收缆,人员在人力牵引点c处缓慢释放麻绳1,即可产生钢丝绳回收所需的预紧力,预紧力可以通过所述拉压力传感器534测量得出;当所述第一绳卡3运行至循环终点b点附近时,暂停绞车运行,用所述第二绳卡4在循环起点a点附近将麻绳1与待回收钢丝绳2固定连接,然后在循环终点b点附近松开第一绳卡3,此时即回到本段所描述的开始状态,重复上述步骤即可实现钢丝绳的间断回收;本发明通过两个绳卡的交替位置变更,也可实现绞车钢丝绳在预紧状态下的间断回收;这种简易绞车钢丝绳回收预紧装置及使用方法受现场应用条件影响小,装置结构简单、制造快捷、使用方便、性价比较高。当绞车无法在钢丝绳的末端提供合适的预紧力进行钢丝绳回收工作,而又需要迅速恢复绞车工作能力时,此装置时可以快速解决钢丝绳无法预紧收缆、预紧力大小无法判断等一系列问题;利用该装置回收的钢丝绳能有效减少或避免绞车钢丝绳在额定负载工作状态下钢丝绳内陷甚至局部凸起等可能导致钢丝绳报废的现象出现;减少绞车的维修时间、提高绞车的工作效率。

53.进一步地,如图1-图10所示,所述循环起点a设于远离绞车出缆侧,所述循环终点b设于近绞车出缆侧;所述循环起点a和所述循环起点b位于同一水平高度;所述第一绳卡3和所述第二绳卡4用于将所述待回收钢丝绳2的一端与所述麻绳1固定;所述钢缆预紧装置基座5间隔设于所述循环起点a远离所述循环终点b的一侧;所述钢缆预紧装置基座5的底部与底板7焊接固定;所述钢缆预紧装置基座5和所述绞车6的中心同轴;所述上摩擦轴51和所述

下摩擦轴52平行间隔设于所述钢缆预紧装置基座5上,所述上摩擦轴51和所述下摩擦轴52的中心轴线与所述绞车6的中心位于同一水平线;所述拉压力传感组件53设于设于所述上摩擦轴51和所述下摩擦轴52之间的中心线上;所述循环起点a和所述循环终点b位于所述上摩擦轴51最顶端平齐线上;所述待回收钢丝绳2设于定滑轮21上,设于所述钢缆预紧装置基座5与所述绞车6之间;工作时,所述麻绳1在所述上摩擦轴51上从上方进绳,下方出绳,然后绕过拉压力传感器第二连接环535,接着从所述下摩擦轴52的上方进绳后多圈绕过所述下摩擦轴52最后从下方出绳,并将麻绳的终端布放至人力牵引点c点附近;所述麻绳1在所述上摩擦轴51的进线及牵引方向与待回收钢丝绳2在所述绞车6上的出线方向相同且同轴,所述麻绳1在所述下摩擦轴52的牵引方向与待回收钢丝绳2在绞车6上的出线方向相反且平行;所述上摩擦轴51表面精糙度为1.6μm~3.2μm,所述麻绳1在所述上摩擦轴51上由外向内单圈缠绕,接触角度约120度;所述下摩擦轴52表面精糙度为12.5μm;所述麻绳1在所述下摩擦轴52上由外向内多圈缠绕,最后沿绞车所在方向出绳,其缠绕圈数可根据拉压力传感器的数值与钢丝绳最小预紧力值的关系确定,读数小则增加圈数,读数大则减少圈数;所述麻绳1依次绕过所述上摩擦轴51、所述传感器第二连接环535和所述下摩擦轴52后终端布放至人力牵引点c点附近,在所述传感器第二连接环535处形成拉压力交汇点d。

54.进一步地,如图1-图10所示,所述拉力点位置调节环532为u型结构,其端部设有螺纹,其安装于所述上摩擦轴51和所述下摩擦轴52的对称中心线上;通过对所述锁紧螺母536的旋转能够调节所述拉力点位置调节环532与所述麻绳1接触点间的距离m,以确保所述麻绳1在拉压力交汇点d处三个拉力为预紧状态时呈120度均匀分布,此时拉压力传感器处于预受力状态,拉压力传感器读数为麻绳对钢丝绳的拉力值;此时,除麻绳末端有人力产力的牵引力外,由于麻绳与下摩擦轴间的多圈缠绕也会产生与钢丝绳运动方向相反的摩擦力,人力与摩擦力之和即为麻绳对绞车钢丝绳的预紧力;上述动作可以确保绞车钢丝绳回收时处于预紧状态,其中预紧力的大小可以通过人员数量及缠绕圈数的增减来进行调节;预紧力的数值可以通过拉压力传感器测量出;所述拉压力传感器534两端的所述传感器第一连接环533和所述传感器第二连接环535均为o型结构,便于与所述麻绳1和所述拉力点位置调节环532有效连接;当麻绳运动期间沿上摩擦轴和下摩擦轴产生轴向移动,拉压力传感器534可在所述拉力点位置调节环532内绕e点周向转动(如图7所示),能够避免麻绳摆动点造成拉压力传感器卡滞或拉力突变等异常情况。

55.进一步地,如图7所示,f5为人员拉力;f4

′

为拉压力传感器对下摩擦轴的拉力;f4为下摩擦轴对拉压力传感器组件53的拉力;f3为拉压力传感器显示的拉力;f2为上摩擦轴对拉压力传感器组件的拉力;f2

′

为拉压力传感器组件对上摩擦轴的拉力;f1为麻绳对上摩擦轴的拉力;当绞车的钢丝绳容绳量为400m,工作载荷为78kn,钢丝绳直径为32mm,麻绳直径为20mm,上下摩擦轴直径约为80mm;尾端人力牵引点c点处预紧人数m为5人,人均预紧力为1000n,人员拉力可产生的预紧力f5约5000n;麻绳与下摩擦轴间摩擦系数取0.18,麻绳与下摩擦轴间绕制圈数n取6,根据f4=f4

′

=f5

×n×

0.18;f4=f3=f2;f2=f2

′

≈f1;此时麻绳对钢丝绳可产生的摩擦反力f4

′

为:f4

′

=f5+f5

×n×

0.18=5000+5000

×6×

0.18=10400n;此时拉压力传感器f3≈10400n;本例中国际通用的预紧力标准约为钢丝绳破断拉力的3~5个百分点;本例中钢丝绳破断拉力取320000n,预紧力宜为9600n~16000n;本装置可产生的预紧力为10400n,满足使用要求;本例中钢丝绳回收长度240m,回收时间120min。

钢丝绳回收完成后,进行额定负载下吊放动作,绞车运行正常,钢丝绳未出现明显内陷等现象,钢丝绳回收达到预期目的。

56.如图1-图10所示,本发明提供的一种简易绞车钢丝绳回收预紧装置的使用方法,包括如下步骤:

57.s1:在近绞车出缆侧设循环终点b、远离绞车出缆侧设循环起点a;

58.s2:在循环起点a处通过第一绳卡2将麻绳3的一端与钢丝绳2连接固定,将麻绳3的另一端半圈绕过上摩擦轴51,并穿过传感器第二连接环535、接着多圈绕过下摩擦轴52,最终将麻绳的终端布放至人力牵引点c处附近;通过锁紧螺母的旋转调节拉力点位置调节环与麻绳接触点间的距离m,以确保麻绳在拉压力交汇点d处三个拉力为预紧状态时,相互间角度为120度,通过拉压力传感器534测量钢丝绳回收所产生的预紧力,适当调整牵引人数和麻绳在下摩擦轴上的缠绕圈数,确保实际预紧力不小于最小预紧力值(当实际预紧力不小于最小预紧力值时,即可保证绞车钢丝绳的回收效果满足使用要求;

59.s3:启动绞车开始回收钢丝绳,工作人员在人力牵引点c处缓慢释放麻绳,当循环起点a处的第一绳卡3运行至循环终点b处附近时,暂停绞车运行,一次连续收缆长度为循环起点a与循环终点b间的直线距离l;

60.s4:用第二绳卡4在循环起点a点附近将麻绳1与钢丝绳2固定连接,松开循环终点b处附近的第一绳卡3;

61.s5:重复步骤s3和s4动作;

62.s6:当待收揽钢丝绳的末端接近循环终点b时,钢丝绳收缆结束;

63.s7:松开第一绳卡、第二绳卡以及麻绳,拆除该简易应急钢丝绳预紧装置。

64.本发明提供的一种简易绞车钢丝绳回收预紧装置的工作原理:在近绞车出缆侧设有循环终点b、远离绞车出缆侧设有循环起点a;钢丝绳预紧回收前,在循环起点a处通过第一绳卡2将麻绳3的一端与钢丝绳2连接固定,将麻绳另一端半圈绕过上摩擦轴51,并穿过传感器第二连接环535、接着多圈绕过下摩擦轴52,最终将麻绳的终端布放至人力牵引点c点附近;然后启动绞车开始回收钢丝绳,通过锁紧螺母的旋转调节拉力点位置调节环与麻绳接触点间的距离m,以确保麻绳在拉压力交汇点d处三个拉力为预紧状态时,相互间呈120度均匀分布;当原钢丝绳循环起点a处的第一绳卡3运动至循环终点b位置时暂停收缆;此时在循环起点a处新增一个第二绳卡4将钢丝绳与麻绳连接,连接完成后松开运动到循环终点b处的第一绳卡3;此时一个循环结束,后续重复上述动作即可完成钢丝绳的间断性重复回收;该预紧装置一次连续收缆的长度为循环起点a与循环终点b间的直线距离l;本发明利用麻绳弯曲半径较小的特点减小了回收预紧装置外形尺寸;利用麻绳与摩擦轴间的摩擦力解决了人力预紧值偏小的问题;通过人工产力预紧力,麻绳与下摩擦轴间的相对滑动产生摩擦力,二者合力即可转化为钢丝绳回收的预紧力;这种简易绞车钢丝绳回收预紧装置及使用方法受现场应用条件影响小,装置结构简单、制造快捷、使用方便、性价比较高。当绞车无法在钢丝绳的末端提供合适的预紧力进行钢丝绳回收工作,而又需要迅速恢复绞车工作能力时,此装置时可以快速解决钢丝绳无法预紧收缆、预紧力大小无法判断等一系列问题;利用该装置回收的钢丝绳能有效减少或避免绞车钢丝绳在额定负载工作状态下钢丝绳内陷甚至局部凸起等可能导致钢丝绳报废的现象出现。减少绞车的维修时间、提高绞车的工作效率。综上所述,本发明提供的简易应急钢丝绳预紧装置不仅加工精度要求低、制造周期

短、预紧力大小可测可调,而且可实现绞车的间断收缆,具有制作便利、预紧力大小可测可调、响应迅速的优点。

65.本发明的一种简易绞车钢丝绳回收预紧装置,结构简单、成本低廉、制造周期短,场地适应能力强;本装置为框架型焊接结构,选材均为市面上常用的板材及轴类材料,对形位公差要求极低,一般机加工厂家均半天时间即可独位完成装置制作;外形尺寸小、场地适应能力强,本装置的受力件为麻绳,麻绳几乎无最小弯曲半径的要求,仅需要对应的摩擦轴的刚度满足使用要求即可,外形尺寸相对小巧;预紧力大小可调可测,选择麻绳尾端拉绳人员的数量和麻绳在钢管上的绕制圈数,即可被动产生绞车钢丝绳回收所需的预紧力;预紧力可通过拉压力传感器直接测量得出;能迅速将钢丝绳以一定的预紧力回收至绞车中,快速恢复绞车工作能力,收缆速度可达1~2m/min,满足非特殊工况下的收缆工作。

66.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1