一种生产线间板材输送装置的制作方法

1.本实用新型属于生产线间输送技术领域,具体的说,涉及一种生产线间板材输送装置。

背景技术:

2.车间生产线布局最基本的原则包括:流畅原则、最短距离原则、平衡原则、固定循环等原则,这就要求各工序有机结合,相关联工序集中放置,以最短的距离,尽量减少搬运,当遇到特殊生产作业时,两个生产线间需要连线作业,建设新车间组装大型生产线不太现实,这就需要在现有的生产线间建立一种输送装置,以满足传输和调度的要求。

3.在家具板材组装车间,生产线大多采用辊筒线。生产线之间临时连线组合及板材输送,通常情况下采用人工或者叉车搬运,由于生产线需要连续作业,导致以上搬运方式比较耗费人力,不够科学。也有的通过外加机械手机器人的方式实现,但成本太高。

4.因此,急需一种可以实现生产线之间的自由连接,又可以随时撤出生产线,比较经济的设备;目前还没有发现类似的装置。

技术实现要素:

5.本实用新型要解决的问题是针对上述技术问题的不足,提供一种生产线间板材输送装置可以实现生产线之间的自由连接。

6.为解决以上问题,本实用新型采用的技术方案如下: 一种生产线间板材输送装置,包括车体;

7.车体包括第一横梁和第二横梁,第一横梁和第二横梁之间设置有第一组限位槽和第二组限位槽,第一组限位槽上设有第一支撑梁,第一支撑梁底部设置有第一传动杆,第一传动杆上设置有第一偏心轮,第一偏心轮的外缘与第一支撑梁的底部接触连接;

8.第二组限位槽上设有第二支撑梁,第二支撑梁底部设置有第二传动杆,第二传动杆上设置有第二偏心轮,第二偏心轮的外缘与第二支撑梁的底部接触连接;

9.第一传动杆和第二传动杆之间连接有传动机构。

10.一种优化方案,第一支撑梁的上表面固定设置有第一防滑块;第二支撑梁的上表面固定设置有第二防滑块。

11.一种优化方案,传动机构包括第三传动杆、第一连接件、第二连接件、第三连接件和连接杆;

12.第三传动杆的一端活动连接在第二横梁上,第三传动杆的另一端穿过第一横梁且端部具有调节杆;

13.第一传动杆与第一连接件的一端固定连接,第二传动杆与第三连接件的一端固定连接,第三传动杆与第二连接件的一端固定连接;

14.第一连接件、第三连接件、第二连接件的另一端分别与连接杆铰接。

15.一种优化方案,调节杆的一端与第三传动杆之间呈l状固定连接。

16.一种优化方案,车体还包括手扶架,手扶架包括横杆,横杆上设有挡块。

17.一种优化方案, 第一横梁、第二横梁之间设有若干个辊筒,辊筒的筒体高出第一横梁、第二横梁上表面所在平面。

18.本实用新型采用以上技术方案,与现有技术相比,具有以下优点:本实用新型在辊筒线基础上,将其结构加以改进,制造出可以实现生产线之间的自由连接的一种生产线间板材输送装置,实现了生产线之间的自由连接,不用时,随时撤出生产线,并且不需要多人全程维护,一人即可完成操作,比较经济实用。

附图说明

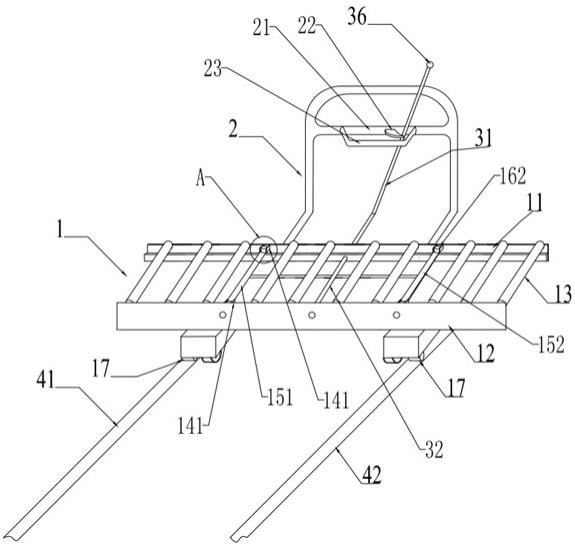

19.附图1是本实用新型实施例中一种生产线间板材输送装置结构示意图;

20.附图2是本实用新型实施例中传动机构结构示意图;

21.附图3是附图1中的a部分的结构示意图;

22.图中,

23.1-车体,11-第一横梁,12-第二横梁,13-辊筒,141-第一组限位槽,142-第二组限位槽,151-第一支撑梁,152-第二支撑梁,161-第一防滑块,162-第二防滑块,17-车轮,2-手扶架,21-横杆,22-挡块,23-u型限位架, 31-调节杆,32-第三传动杆,33-第一连接件,34-第二连接件,35-第三连接件,36-球形把手,37-连接杆,381-第一传动杆,382-第二传动杆,391-第一偏心轮,392-第二偏心轮,41-第一地面轨道,42-第二地面轨道。

具体实施方式

24.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式,本领域技术人员应理解,以下不构成对本实用新型保护范围的限制。

25.实施例,如图1-3所示,一种生产线间板材输送装置,包括车体1,车体1包括平行设置的第一横梁11和第二横梁12,第一横梁11、第二横梁12之间设有若干个辊筒13,辊筒13的筒体高出第一横梁11、第二横梁12上表面所在平面。

26.车体1底部设有车轮17,车轮17沿第一地面轨道41、第二地面轨道42行驶。

27.车体1还包括手扶架2,手扶架2包括横杆21,横杆21上固定设置有u型限位架23,u型限位架23范围内的横杆21上设有挡块22。

28.第一横梁11和第二横梁12之间设置有第一组限位槽141和第二组限位槽142。第一组限位槽141之间设有可沿第一组限位槽141上下移动的第一支撑梁151,第一支撑梁151的上表面固定设置有第一防滑块161;第二组限位槽142之间设有可沿限位槽第二组限位槽142上下移动的第二支撑梁152,第二支撑梁152的上表面固定设置有第二防滑块162,本例中第一防滑块161、第二防滑块162采用橡胶制成,也可以用其它材料制作。

29.第一支撑梁151底部设置有第一传动杆381,第二支撑梁152底部设置有第二传动杆382,第一传动杆381和第二传动杆382的两端分别与第一横梁11、第二横梁12铰接,第一传动杆381两端设置有第一偏心轮391,第二传动杆382的两端设置有第二偏心轮392。第一偏心轮391的外缘与第一支撑梁151底部接触连接,第二偏心轮392的外缘与第二支撑梁152底部接触连接,第一传动杆381与第二传动杆382之间的距离根据板材的长度设置,一般的

都小于板材的长度。

30.第一传动杆381和第二传动杆382之间设有传动机构,传动机构包括第一连接件33、第二连接件34、第三连接件35、连接杆37、第三传动杆32;第三传动杆32的一端活动连接在第二横梁12上,另一端穿过第一横梁11且第三传动杆32的另一端具有调节杆31,调节杆31的一端与第三传动杆32之间呈l状固定连接,调节杆31的另一端穿过u型限位架23与横杆21围成的区域,且顶部设置有球形把手36。

31.第一传动杆381与第一连接件33的一端固定连接,第二传动杆382与第三连接件35的一端固定连接,第三传动杆32与第二连接件34的一端固定连接,第一连接件33的另一端、第二连接件34的另一端、第三连接件35的另一端分别与连接杆37铰接。

32.工作时,将生产线间板材输送装置沿第一地面轨道41、第二地面轨道42推至前生产线位置,然后将前生产线上的板材置于生产线间板材输送装置上的第一支撑梁151与第二支撑梁152上,当调节杆31在u型限位架23范围内向右拨动时,调节杆31通过第三传动杆32带动第二连接件34转动,第二连接件34带动连接杆37转动,连接杆37带动第一连接件33和第三连接件35转动,第一连接件33带动第一传动杆381转动,第三连接件35带动第二传动杆382转动,第一传动杆381带动第一偏心轮391转动,第二传动杆382同步带动第二偏心轮392转动,第一偏心轮391将第一支撑梁151顶起抬高,第一防滑块161被抬高并高出辊筒13,第二偏心轮392同步将第二支撑梁152顶起抬高,第二防滑块162被抬高并高出辊筒13,实现板材的限位防滑,不会在辊筒13上滑动,可以安全地将生产线间板材输送装置到下一生产线,当调节杆31在u型限位架23范围内向左拨动时,实现支撑梁及防滑块的下落。

33.限位槽包括第一组限位槽141和第二组限位槽142,支撑梁包括第一支撑梁151和第二支撑梁152;传动杆包括第一传动杆381和第二传动杆382;偏心轮包括第一偏心轮391和第二偏心轮392;防滑块包括第一防滑块161和第二防滑块162;连接件包括第一连接件33、第二连接件34和第三连接件35。

34.以上所述为本实用新型最佳实施方式的举例,其中未详细述及的部分均为本领域普通技术人员的公知常识。本实用新型的保护范围以权利要求的内容为准,任何基于本实用新型的技术启示而进行的等效变换,也在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1