中转装置及仓储系统的制作方法

1.本公开涉及智能仓储技术领域,尤其涉及一种中转装置及仓储系统。

背景技术:

2.随着人工智能技术、自动化技术、信息技术的飞速发展,末端物流的智能化程度也随之不断提高,而智能仓储是物流过程的一个重要环节。在智能仓储中,搬运机器人和中转装置是可以实现自动化搬运作业的主要设备,通过搬运机器人和中转装置能够减轻人类繁重的体力劳动,并提高搬运作业的效率。

3.目前,中转装置主要用于仓储系统中向搬运机器人进行上料和卸料时货物的中转运输,然而,现有的中转装置的自动化程度低,作业效率低。

技术实现要素:

4.鉴于上述问题,本公开实施例提供一种中转装置及仓储系统,用于提高货物传送的自动化程度,能够有效的提高作业效率。

5.为了实现上述目的,本公开实施例提供如下技术方案:

6.本公开实施例的第一方面提供一种中转装置,其包括流利货架以及货物提升组件;流利货架包括支架和设置在支架上的传送机构,传送机构的一端与搬运机器人的货物出入口对接,传送机构的另一端与货物提升组件的货物出入口对接。

7.在一种可选的实施例中,传送机构上设置有滚动传送件,滚动传送件具有能够与货物滚动接触的外轮廓面,滚动传送件用于绕自身的转动轴线沿朝向货物的传送方向转动,以将货物沿传送方向传送。

8.在一种可选的实施例中,传送机构包括第一传送部和第二传送部,第一传送部的第一端与搬运机器人对接,第一传送部的第二端与第二传送部的第一端连接,第二传送部的第二端与货物提升组件对接。

9.在一种可选的实施例中,流利货架还包括调整机构,调整机构分别与第一传送部和第二传送部连接,调整机构用于调整第一传送部和/或第二传送部的倾斜角度,以使第一传送部和/或第二传送部上的货物产生沿货物的传送方向的分力。

10.在一种可选的实施例中,第一传送部对接搬运机器人的货物出入口高于第二传送部对接货物提升组件的货物出入口;或者,第二传送部对接货物提升组件的货物出入口高于第一传送部对接搬运机器人1的货物出入口;以使货物由高到低进行传送。

11.在一种可选的实施例中,第二传送部对接货物提升组件的货物出入口的高度大于第二传送部对接第一传送部的高度,第二传送部形成倾斜坡面,第一传送部呈水平设置。

12.在一种可选的实施例中,当将搬运机器人上的货物传送至货物提升组件时,第一传送部和第二传送部形成倾斜坡面。

13.在一种可选的实施例中,流利货架还包括控制器,控制器与调整机构电连接,控制器用于控制调整机构,以使调整机构调整第一传送部和/或第二传送部的倾斜角度。

14.在一种可选的实施例中,传送机构上还设有第一驱动机构,第一驱动机构与滚动传送件连接,第一驱动机构驱动滚动传送件绕自身的转动轴线沿朝向货物的传送方向转动。

15.在一种可选的实施例中,流利货架还包括控制开关,控制开关与第一驱动机构电连接,控制开关用于控制第一驱动机构,以控制滚动传送件绕自身的转动轴线改变传送方向。

16.在一种可选的实施例中,传送机构上还设有至少一组限位组件,每一组限位组件包括两个限位件,两个限位件分别位于传送机构的两侧,以使两个限位件沿货物的传送方向形成货物的传送通道,且传送通道的宽度与货物的宽度相匹配。

17.在一种可选的实施例中,同一组限位组件中,两个限位件之间的间距可调。

18.在一种可选的实施例中,每一组限位组件还包括两个伸缩机构,两个伸缩机构分别与两个限位件连接,其中,一个伸缩机构对应一个限位件,伸缩机构带动限位件沿垂直于货物的传送方向伸缩,以使两个限位件朝向互相靠近或者相互背离的方向移动。

19.在一种可选的实施例中,两个伸缩机构为弹性伸缩机构。

20.在一种可选的实施例中,弹性伸缩机构包括支撑板、导向件和弹簧,支撑板上设有通孔,导向件穿设在通孔中,弹簧套设在导向件上且位于支撑板和限位件之间,弹簧的一端与限位件连接,以使弹簧的伸缩带动限位件移动。

21.在一种可选的实施例中,限位组件还包括第二驱动机构,第二驱动机构分别与各伸缩机构连接,第二驱动机构用于驱动伸缩机构伸缩。

22.在一种可选的实施例中,第二驱动机构包括电机,伸缩机构包括推杆,电机与推杆连接,推杆与限位件连接,以使电机驱动推杆带动限位件移动。

23.在一种可选的实施例中,限位组件为至少两组,至少两组限位组件在传送机构上沿货物的传送方向间隔排布。

24.在一种可选的实施例中,限位组件与传送机构可拆卸连接。

25.在一种可选的实施例中,传送机构的货物出入口设置有限位闸,当传送机构的货物出入口没有对接搬运机器人和/或货物提升组件时,限位闸挡设在货物的传送路径上。

26.在一种可选的实施例中,限位闸包括限位杆,限位杆的第一端可转动的连接于传送机构上,限位杆的第二端为自由端,限位杆可相对传送机构转动,以使限位杆可呈展开或折叠状态;当限位杆转动至水平位置时,限位杆呈展开状态并挡设在货物的传送路径上。

27.在一种可选的实施例中,传送机构上设有电控件,电控件与限位闸连接,电控件用于控制限位闸对传送路径的止挡或开放。

28.在一种可选的实施例中,传送机构为多层。

29.在一种可选的实施例中,至少一层传送机构与其它传送机构的传送方向相反。

30.在一种可选的实施例中,每层传送机构中的滚动传送件为多个,多个滚动传送件沿货物的传送方向并列设置,且多个滚动传送件的转动轴线相互平行。

31.在一种可选的实施例中,滚动传送件为转动辊。

32.在一种可选的实施例中,中转装置还包括传送线组件,传送线组件与货物提升组件的另一端对接,以使货物提升组件位于传送线组件和流利货架之间,传送线组件用于传送货物提升组件上的货物;或者,将货物传送至货物提升组件上。

33.在一种可选的实施例中,传送线组件包括基体和设置于基体上的传送线,传送线用于沿货物的传送方向传送货物。

34.在一种可选的实施例中,传送线为至少两层。

35.在一种可选的实施例中,至少两层传送线中,至少一层的传送线的传送方向与其它传送线的传送方向相反。

36.在一种可选的实施例中,货物提升组件包括本体和设置于本体上的输送机构以及升降机构,输送机构用于传送货物,升降机构与输送机构连接,升降机构用于驱动输送机构沿本体的竖直方向升降移动,以使输送机构可选择性的与输送机构上的货物的尺寸相匹配的传送机构对接。

37.在一种可选的实施例中,输送机构上设有滚动件,货物提升组件还包括第三驱动机构;第三驱动机构与滚动件连接,以使第三驱动机构驱动滚动件绕自身的转动轴线沿朝向货物的传送方向转动。

38.在一种可选的实施例中,输送机构的传送方向与传送机构的传送方向相同。

39.在一种可选的实施例中,滚动件为滚筒或传送带。

40.在一种可选的实施例中,传送线组件或货物提升组件上设有第一扫描件,第一扫描件用于获取输送机构上传送的货物的尺寸信息,输送机构根据货物的尺寸信息可选择性的与其相匹配的传送机构对接。

41.在一种可选的实施例中,传送机构靠近搬运机器人的一端上设有避让结构,当搬运机器人中的叉齿插举传送机构上的货物时,避让结构用于避让叉齿。

42.在一种可选的实施例中,避让结构为避让槽或避让孔。

43.与现有技术相比,本公开实施例提供的中转装置具有如下优点:

44.本公开实施例提供的中转装置,包括流利货架以及货物提升组件,流利货架包括支架和设置在支架上的传送机构,传送机构的一端与搬运机器人的货物出入口对接,传送机构的另一端与货物提升组件的货物出入口对接,通过传送机构的牵引力,将货物提升组件上的货物传送至搬运机器人,完成向搬运机器人上料;或者将搬运机器人上的货物传送至货物提升组件上,以完成搬运机器人的卸料,无需人工上料或卸料,自动化程度高,作业效率高。

45.本公开实施例的第二方面提供一种仓储系统,其包括:上述第一方面所述的中转装置。

46.除了上面所描述的本公开实施例解决的技术问题、构成技术方案的技术特征以及由这些技术方案的技术特征所带来的有益效果外,本公开实施例提供的中转装置及仓储系统所能解决的其他技术问题、技术方案中包含的其他技术特征以及这些技术特征带来的有益效果,将在具体实施方式中作出进一步详细的说明。

附图说明

47.为了更清楚地说明本公开实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

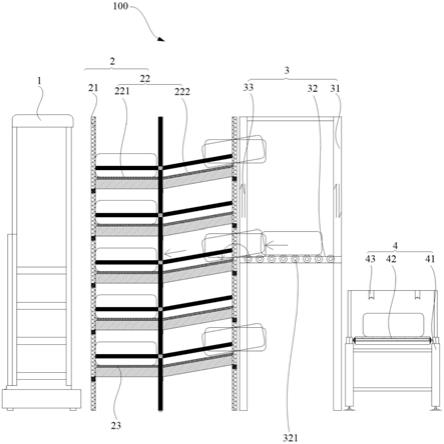

48.图1为本公开实施例一提供的中装装置的第一种结构示意图;

49.图2为本公开实施例一提供的中装装置的第二种结构示意图;

50.图3为本公开实施例一提供的中装装置的第三种结构示意图;

51.图4为本公开实施例一提供的中装装置的第四种结构示意图;

52.图5为本公开实施例一提供的中装装置的第五种结构示意图;

53.图6为本公开实施例一提供的中装装置的第六种结构示意图;

54.图7为本公开实施例一提供的中转装置中的流利货架的侧视示意图;

55.图8为本公开实施例一提供的流利货架的一种结构示意图;

56.图9为本公开实施例一提供的流利货架的另一种结构示意图;

57.图10为本公开实施例二提供的中转装置的结构示意图;

58.图11为本公开实施例二提供的中转装置中的流利货架的结构示意图;

59.图12为本公开实施例三提供的中转装置中的搬运机器人的第一种结构示意图;

60.图13为本公开实施例三提供的中转装置中的搬运机器人的第二种结构的局部示意图;

61.图14为本公开实施例三提供的搬运机器人中的货叉组件的第一种状态示意图;

62.图15为本公开实施例三提供的搬运机器人中的货叉组件的第二种状态示意图;

63.图16为本公开实施例三提供的搬运机器人的第一种状态示意图;

64.图17为本公开实施例三提供的搬运机器人的第二种状态示意图;

65.图18为本公开实施例四提供的搬运机器人中货叉组件的第一种结构的一种状态示意图;

66.图19为本公开实施例四提供的搬运机器人中货叉组件的第一种结构的另一种状态示意图;

67.图20为本公开实施例四提供的搬运机器人的第三种结构示意图;

68.图21为图20中货叉组件的俯视结构的第一种状态示意图;

69.图22为图20中货叉组件的俯视结构的第二种状态示意图;

70.图23为图20中货叉组件的俯视结构的第三种状态示意图;

71.图24为图20中货叉组件的俯视结构的第四种状态示意图;

72.图25为本公开实施例五提供的搬运机器人的第四种结构的俯视示意图;

73.图26为本公开实施例五提供的搬运机器人中隔板的一种结构示意图;

74.图27为本公开实施例五提供的搬运机器人中隔板的另一种结构示意图;

75.图28为本公开实施例五提供的搬运机器人中隔板的又一种结构示意图;

76.图29为本公开实施例五提供的搬运机器人的第五种结构的俯视示意图;

77.图30为本公开实施例提供的货箱运输方法的一种应用场景图;

78.图31为本公开一个实施例提供的货物运输方法的流程图;

79.图32为本公开另一个实施例提供的货物运输方法的流程图;

80.图33为本公开另一个实施例提供的货物运输方法的流程图;

81.图34为本公开另一个实施例提供的货物运输方法的流程图;

82.图35为本公开另一个实施例提供的货物运输方法的流程图;

83.图36为本公开另一个实施例提供的货物运输方法的流程图;

84.图37为本公开图36所示实施例中步骤s704的流程图;

85.图38为本公开另一个实施例提供的货物运输方法的流程图;

86.图39为本公开另一个实施例提供的货物运输方法的流程图;

87.图40为本公开一个实施例提供的货物运输装置的结构示意图;

88.图41为本公开另一个实施例提供的货物运输装置的结构示意图;

89.图42为本公开另一个实施例提供的货物运输装置的结构示意图;

90.图43为本公开另一个实施例提供的流利货架的结构示意图;

91.图44为本公开另一个实施例提供的流利货架的结构示意图;

92.图45为本公开一个实施例提供的中转装置的结构示意图;

93.图46为本公开一个实施例提供的仓储系统的结构示意图。

94.附图标记:

95.100

‑

中转装置;

[0096]1‑

搬运机器人;11

‑

货叉组件;111

‑

货叉本体;112

‑

货叉;

[0097]

113

‑

嵌位机构;1131

‑

嵌位部;1132

‑

伸缩部;114

‑

夹持组件;

[0098]

1141

‑

夹持部;1141a

‑

第一夹持部;1141b

‑

第二夹持部;1142

‑

伸缩件;115

‑

托架;116

‑

旋转机构;117

‑

可伸缩货叉;1171

‑

底板;1172

‑

叉板;12

‑

移动底盘;13

‑

升降组件;14

‑

支撑架;141

‑ꢀ

隔板;1411

‑

凹槽;1412

‑

避让槽;15

‑

校正组件;151

‑

校正部;16

‑

检测件;17

‑

弹性限位件;

[0099]2‑

流利货架;21

‑

支架;22

‑

传送机构;221

‑

第一传送部;

[0100]

222

‑

第二传送部;23

‑

滚动传送件;24

‑

限位件;25

‑

限位闸;

[0101]

26

‑

避让结构;27

‑

校正装置;271

‑

夹持结构;2711

‑

夹持件;

[0102]

2712

‑

缓冲件;28

‑

推杆组件;281

‑

伸缩臂;282

‑

活动推杆;

[0103]3‑

货物提升组件;31

‑

本体;32

‑

输送机构;321

‑

滚动件;33

‑

升降机构;

[0104]4‑

传送线组件;41

‑

基体;42

‑

传送线;43

‑

第一扫描件;

[0105]5‑

货物存放装置;51

‑

架体;52

‑

货板。

具体实施方式

[0106]

为了使本公开实施例的上述目的、特征和优点能够更加明显易懂,下面将结合本公开实施例中的附图,对本公开实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本公开的一部分实施例,而不是全部的实施例。基于本公开中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其它实施例,均属于本公开保护的范围。

[0107]

下面结合附图和具体实施例对本公开进行详细说明。

[0108]

实施例一

[0109]

图1为本公开实施例一提供的中装装置的第一种结构示意图;图2为本公开实施例一提供的中装装置的第二种结构示意图;图3为本公开实施例一提供的中装装置的第三种结构示意图;图 4为本公开实施例一提供的中装装置的第四种结构示意图;图5为本公开实施例一提供的中装装置的第五种结构示意图;图6为本公开实施例一提供的中装装置的第六种结构示意图;图7为本公开实施例一提供的中转装置中的流利货架的侧视示意图.

[0110]

参见图1至图7,本公开实施例提供的中转装置100,用于对搬运机器人1上料或者卸料时货物的中转运输,其中,中转装置100包括流利货架2以及货物提升组件3;流利货架2包括支架21和设置在支架21上的传送机构22,传送机构22的一端与搬运机器人1的货物出入口对接,传送机构22的另一端与货物提升组件3的货物出入口对接,通过传送机构22的牵引力,将货物提升组件3上的货物传送至搬运机器人1,完成向搬运机器人1上料;或者将搬运机器人1上的货物传送至货物提升组件3 上,以完成搬运机器人1的卸料,无需人工上料或卸料,自动化程度高,作业效率高。在一些实施例中,货物通过中转装置100的中转运输,货物得以从工作台/分拣站中转至机器人,也得以将机器人搬运来的货物中转至工作台/分拣站,完成机器人与工作台/分拣站之间的货物出库/入库作业。

[0111]

在一种可选的实施例中,传送机构22可以设置为多层,其中,多层的传送机构22的传送方向可以相同,这样,多层传送机构22均可以同时用于传送货物,从而提高搬运机器人1上料或卸料的效率;亦得以是提升货物出库/入库作业的效率;在另一种可选的实施例中,也可以是至少一层的传送机构22 的传送方向与其他的传送机构22的传送方向相反,这样,可以实现同时上料和卸料,亦得以是将货物出库/入库路径整合,进而提升作业效率,同时简化出库/入库路径的设计与配置。

[0112]

在一种可能的实施例中,传送机构22上设置有滚动传送件23,滚动传送件23具有能够与货物滚动接触的外轮廓面,滚动传送件23用于绕自身的转动轴线沿朝向货物的传送方向转动,以将货物沿传送方向传送。其中,滚动传送件23可以是转动辊等结构。

[0113]

其中,每层传送机构22中的滚动传送件23为多个,多个滚动传送件23沿货物的传送方向并列设置,且多个滚动传送件23的转动轴线相互平行,滚动传送件23绕自身的轴线沿传送方向转动时产生的牵引力可带动货物沿传送方向移动,从而实现货物的传送。

[0114]

在上述实施例的基础上,传送机构22包括第一传送部221和第二传送部222,第一传送部221的第一端与搬运机器人1对接,第一传送部221的第二端与第二传送部222的第一端连接,第二传送部 222的第二端与货物提升组件3对接。其中,第一传送部221和第二传送部222中均包括多个并列设置的滚动传送件23。

[0115]

可选的,第一传送部221和第二传送部222可以呈水平状设置,传送机构22上还设有第一驱动机构,第一驱动机构与第一传送部221以及第二传送部222上的滚动传送件23连接,第一驱动机构会驱动滚动传送件23绕自身的转动轴线沿朝向货物的传送方向转动,以将滚动传送件23上的货物沿传送方向进行传送。

[0116]

在一种可能的实施例中,流利货架2还包括控制开关,控制开关与第一驱动机构电连接,控制开关用于控制第一驱动机构的转动方向,从而控制滚动传送件23的转动方向来改变货物的传送方向,这样,流利货架2中每一层的传送机构22不仅可以进行上料,也可以用于卸料,使流利货架2的功能多样化,且能够简化中转装置100的整体结构,使中转装置100的整机体积较小,占用空间小。

[0117]

在另一种可选的实施例中,第一传送部221和第二传送部222之间也可以形成倾斜夹角,例如,第一传送部221的第一端对应货物搬运机器人1的货物出入口的高度高于第二传送部222的第二端对接提升组件的货物出入口的高度;或者,第一传送部221的第一端对应货物搬运机器人1的货物出入口的高度低于第二传送部222的第二端对接提升组件的货物出入口的高度,这样,第一传送部221和/ 或第二传送部222上的货物会产生沿货物的传

送方向的分力,货物靠这个分力由高到低沿传送方向进行自动滑动,可以不用借助外界的驱动力(例如第一驱动机构提供的驱动力)便可实现货物的传送,中转装置100的结构得到简化,且节省电能,从而降低了成本。

[0118]

其中,流利货架2还包括调整机构,调整机构分别与第一传送部221和第二传送部222连接,调整机构可以用于调整第一传送部221或者第二传送部222的倾斜角度,以使第一传送部221和/或第二传送部222上的货物能够产生沿货物的传送方向的分力,从而使货物可以靠这个分力由高到低沿传送方向进行自动滑动。

[0119]

例如,可以通过调整机构将第二传送部222对接货物提升组件3的货物出入口的高度调整为大于第二传送部222对接第一传送部221的高度,以使第二传送部222形成倾斜坡面,而第一传送部221 呈水平设置,这样,当货物提升组件3上的货物沿第二传送部222的倾斜坡面滑移到第一传送部221 上,由于货物沿倾斜坡面向下滑移时会有一个较大的惯性力,而于第一传送部221处于水平状态,因此,在第一传送部221与货物之间的摩擦力的影响下,惯性力逐渐减小,从而使货物在第一传送部221 上的滑移速度逐渐减小直到停止,此时,第一传送部221相当于一个暂存货架,货物暂存在第一传送部221上,搬运机器人1不需要一直和第一传送部221进行对接,机器人只需要在需要的时候将第一传送部221上的货物搬离即可,这样,可以避免一直占用搬运机器人1,避免资源浪费,降低成本,提高工作效率。

[0120]

若将搬运机器人1上的货物传送至货物提升组件3时,可以通过调整机构将第一传送部221和第二传送部222均调整为倾斜坡面,而且第一传送部221和第二传送部222形成一个倾斜面的斜坡,其中,第一传送部221与搬运机器人1的货物对接口的高度高于第二传送部222与货物提升组件3的货物对接口的高度,货物沿倾斜坡面从第一传送部221和第二传送部222滑移至第二传送部222与货物提升组件3的对接处,等待货物提升组件3与第二传送部222对接后,将第二传送部222上的货物通过货物提升组件3传送出去。

[0121]

其中,调整机构可以为手动的调整机构,也可以是电控的调整机构。

[0122]

当调整机构为电控的调整机构时,流利货架2还包括控制器,控制器与调整机构电连接,控制器用于控制调整机构,以使调整机构调整第一传送部221和/或第二传送部222的倾斜角度,操作方便,自动化程度高。

[0123]

为了避免货物在沿倾斜坡面滑移时从传送机构22上滑移出去,因此,在本实施例中,在传送机构 22的货物出入口处设置有限位闸25,当传送机构22的货物出入口没有对接搬运机器人1和/或货物提升组件3时,限位闸25可以挡设在货物的传送路径上,以避免货物沿倾斜坡面滑移出去,当货物提升组件3与传送机构22对接时,限位闸25再打开让货物滑出至货物提升组件3上,从而提高了传送机构22传送货物的可靠性。

[0124]

在一种可选的实施例中,限位闸25包括限位杆,限位杆的第一端可转动的连接于传送机构22上,限位杆的第二端为自由端,限位杆可相对传送机构22转动,以使限位杆可呈展开或折叠状态,当限位杆转动至水平位置时,限位杆呈展开状态并挡设在货物的传送路径上,以避免货物沿倾斜坡面滑移出去,从而提高了传送机构22传送货物的可靠性。

[0125]

在一种可选的实施例中,限位闸25包括具上下伸缩能力的止挡板,在伸出时挡设于货物传送路径上,缩回时开放货物传送路径。

[0126]

可选的,传送机构22上还设有电控件,电控件与限位闸25连接,电控件用于控制限位闸25对传送路径的止挡或开放,通过设置电控件,可实现限位闸25的自动止挡和或开放,

自动化程度高。其中,电控件可以为自感应开关等。

[0127]

当然,第一传送部221和第二传送部222之间具有倾斜夹角时,第一传送部221和第二传送部222 也可以借助外界的驱动力来驱动第一传送部221和第二传送部222中的滚动传送件23沿传送方向转动,只要能够顺利的驱动货物沿传送方向进行传送即可,对此,本实施例不做具体限制。

[0128]

为了避免传送机构22在传输货物时货物发生偏斜,在本实施例中,传送机构22上设有至少一组限位组件,每一组限位组件包括两个限位件24,两个限位件24分别位于传送机构22的两侧,以使两个限位件24沿货物的传送方向形成货物的传送通道,且传送通道的宽度与货物的宽度相匹配。这样,每一层的传送机构22中的传送通道的宽度可以不同,从而实现每层传送机构22可以传送尺寸不同的货物,当不同尺寸的货物沿对应的传送通道移动时,位于货物两侧的限位件24可以对传送中的货物进行限位,避免货物在传输过程中位置发生偏移或从侧面掉落。

[0129]

另外,同一组限位组件中,两个限位件24之间的间距可以是可调的,这样,限位组件中的限位件 24可以根据要传送的货物的尺寸来调节传送通道的宽度,以使传送通道的宽度与传送货物的宽度相匹配,在保证货物通过性的同时,可以避免货物在传送过程中发生偏移。

[0130]

其中,两个限位件24之间的间距可调可以是机械式调整或者电驱式调整。

[0131]

例如,在一种可能的实施例中,每一组限位组件还包括两个伸缩机构,两个伸缩机构分别与两个限位件24连接,其中,一个伸缩机构对应一个限位件24,伸缩机构带动限位件24沿垂直于货物的传送方向伸缩,以使两个限位件24朝向互相靠近或者相互背离的方向移动,从而实现两个限位件24之间的间距可调,结构简单,操作方便,成本低。

[0132]

其中,两个伸缩机构可以为弹性伸缩机构,例如,弹性伸缩机构可以包括支撑板、导向件和弹簧,支撑板上设有通孔,导向件穿设在通孔中,弹簧套设在导向件上且位于支撑板和限位件24之间,弹簧的一端与限位件24连接,以使弹簧的伸缩带动限位件24移动,通过弹簧的弹性力驱动限位件24移动,从而调整两个限位件24之间的间距。

[0133]

在另一种可能的实施例中,限位组件还包括第二驱动机构,第二驱动机构分别与各伸缩机构连接,第二驱动机构用于驱动伸缩机构伸缩。

[0134]

其中,第二驱动机构可以包括电机,伸缩机构可以包括推杆,电机与推杆连接,推杆与限位件24 连接,从而使电机驱动推杆带动限位件24移动,以实现限位件24的位置可调的目的。

[0135]

此外,限位组件为至少两组,至少两组限位组件在传送机构22上沿货物的传送方向间隔排布,且各限位组件与传送机构22可拆卸连接,这样,当其中一组限位组件出现故障需要更换时,只需要将限位组件进行拆卸更换即可,从而降低了流利货架2的维修成本。

[0136]

需要说明是的是,限位件24可以是限位块或者限位板等结构,对此,本实施例不做具体限制。

[0137]

在本公开中,中转装置100还包括传送线组件4,传送线组件4与货物提升组件3的另一端对接,以使货物提升组件3位于传送线组件4和流利货架2之间,传送线组件4用于传送货物提升组件3上的货物;或者,将货物传送至货物提升组件3上。

[0138]

下面对传送线组件4和货物提升组件3的结构进行介绍:

[0139]

传送线组件4包括基体41和设置于基体41上的传送线42,传送线42用于沿货物的传送方向传送货物。

[0140]

其中,传送线42可以为一层,也可以为至少两层,当传送线42为至少两层时,各层传送线42的传送方向可以相同;或者,各层传送线42中的至少一层的传送线42的传送方向与其它传送线42的传送方向相反。

[0141]

当至少一层的传送线42的传送方向与其他传送线42的传送方向相反时,可以同时实现将货物传送至货物提升组件3上以及将货物提升组件3上的货物传送至传送线42外,这样,可以提高货物的传送效率。

[0142]

其中,传送线42可以为传送带或者其他传送结构,对此,本实施例不做具体限制。

[0143]

在一种可能的实施例中,货物提升组件3包括本体31和设置于本体31上的输送机构32以及升降机构33,输送机构32用于传送货物,升降机构33与输送机构32连接,升降机构33与输送机构32 连接,升降机构33用于驱动输送机构32沿本体31的竖直方向升降移动,这样,输送机构32可选择性的选择与输送机构32上输送货物的尺寸相匹配的传送机构22的层级对接,以便货物顺利传送的同时不向两侧发生偏斜。

[0144]

其中,升降机构33可以包括主动轮、从动轮以及环形套设在主动轮和从动轮上的皮带,升降机构 33还包括可以电机,电机与主动轮连接,输送机构32与皮带固定连接,当电机驱动主动轮转动时,主动轮驱动皮带带动输送机构32升降;或者,升降机构33也可以是链轮结构等,只要能够带动输送机构32升降即可,对此,本实施例不做具体限制。

[0145]

在一种可选的实施例中,输送机构32上设有滚动件321,货物提升组件3还包括第三驱动机构,第三驱动机构与滚动件321连接,以使第三驱动机构驱动滚动件321绕自身的转动轴线沿朝向货物的传送方向转动。其中,第三驱动机构可以为电机。

[0146]

另外,滚动件321可以为滚筒,其中,滚筒可以为多个,且多个滚筒并列设置且各滚筒的中心轴线相互平行,第三驱动机构驱动各滚筒绕自身的轴线朝向货物的传送方向转动;或者,滚动件321也可以为传动带,传送带带动货物沿传送方向移动。

[0147]

在上述实施例的基础上,传送线组件4或者货物提升组件3上设有第一扫描件43,例如,第一扫描件43可以为摄像头等结构,第一扫描件43用于获取输送机构32上传送的货物的尺寸信息,该货物的尺寸信息可以包括货物的宽度以及高度等信息,输送机构32根据货物的尺寸信息可选择性的与其相匹配的传送机构22的层级进行对接,该传送机构22的层级的宽度以及高度等尺寸信息应与该货物的宽度、高度等信息相匹配,从而避免因输送机构32上的货物尺寸与传送机构22中传送通道尺寸不匹配而导致货物无法传送的情况发生,从而提高货物的传送可靠性。

[0148]

此外,为了提高搬运机器人1与传送机构22之间的对接可靠性,可以在搬运机器人1上设有第二扫描件,第二扫描件用于获取搬运机器人1上的货物的尺寸信息,根据货物的尺寸信息,搬运机器人1 的货物出入口可选择性的与对应的传送机构22的层级进行对接,例如,当需要对搬运机器人1进行卸料时,首先通过第二扫描件来确定搬运机器人1上货物的尺寸信息,然后根据货物的尺寸信息选择性的与该货物的尺寸相匹配的传送机构22的层级进行对接。

[0149]

其中,搬运机器人1包括货叉组件11,货叉组件11具有用于取放货物的货叉112,例如,货叉组件11可以为插举货叉组件11,其中,货叉112可以为叉齿,叉齿可以为单叉齿或者

双叉齿,当叉齿拿取货物时,叉齿插入货物的底部并将货物举起后并带动货物移动。

[0150]

当搬运机器人1为插举货叉组件时,传送机构22靠近搬运机器人1的一端上设有避让结构26,当叉齿插举传送机构22上的货物时,避让结构26用于避让搬运机器人1上的叉齿,以便于叉车插入货物底部并将货物举起后移动。

[0151]

其中,避让结构26可以为避让槽1412或者避让孔,只要避让结构26能够避让叉齿,使叉齿能够顺利的插入货物的底部并将货物举起后移动即可,对此,本实施例不做具体限制。

[0152]

需要说明的是,传送机构在传送货物时,若货物的宽度小于传送机构的宽度,即在货物的两侧有预设的间距,则货叉组件11也可以为推杆组件等结构,推杆组件通过推拉货物,以将搬运机器人上的货物推至传送机构上,或者将传送机构上的货物拉入搬运机器人上。

[0153]

上述机器人1、流利货架2、货物提升组件3与传送线组件4的整体运作,可以通过服务器作整体控制;或者,服务器可分析机器人1、流利货架2、货物提升组件3与传送线组件4中一者以上所返馈的货物信息,发出相应控制指示;或者,服务器仅将分析结果提供给机器人1、流利货架2、货物提升组件3与传送线组件4中一者以上,接收到分析结果的设备会对应触发工作机制。

[0154]

图8为本公开实施例一提供的流利货架的一种结构示意图;图9为本公开实施例一提供的流利货架的另一种结构示意图。

[0155]

参加图8和图9,在上述实施例的基础上,为了对传送机构22上的货物进行居中校正,以避免传送机构22上的货物因发生位置偏移而无法与搬运机器人1或者货物提升组件3进行对接的情况发生,在本实施例中,中转装置100还包括校正装置27,校正装置27用于校正传送机构22上的货物,以使货物在沿垂直于货物的传送方向上居中。

[0156]

下面结合流利货架2的结构,对校正装置27的具体位置进行说明。

[0157]

在一种可选的实施方式中,校正装置27直接设置于流利货架2上,其中,流利货架2包括支架21 和设置于支架21上的传送机构22,校正装置27可以设置于支架21上;或者,校正装置27也可以设置于传送机构22上。

[0158]

在另一种可选的实施方式中,中转装置100包括支座,校正装置27安装在支座上,且校正装置27 在竖直方向上高于传送机构22的上端面,以使校正装置27能够对传送机构22传送的货物进行居中校正,可以理解的是,校正装置27与流利货架2为独立的结构,校正装置27没有安装在流利货架2上,这样,校正装置27可以根据需要调整放置位置,以便校正流利货架2上不同位置处的货物。

[0159]

下面对校正装置27的具体结构进行介绍:

[0160]

沿货物的传送方向,校正装置27包括分别位于传送方向的两侧且相对设置的两个夹持结构271,两个夹持结构271可以朝向相互靠近或相互背离的方向移动,当两个夹持结构271朝向相互靠近的方向移动时,两个夹持结构271用于夹持货物,以使货物在沿垂直于货物的传送方向上居中,从而避免货物在传送过程中发生偏移,当对货物居中校正结束后,两个夹持结构271再朝向相互背离的方向移动,松开货物,以使货物能够继续沿传送方向移动。

[0161]

在一种可选的实施方式中,中转装置100还包括驱动装置,驱动装置分别与两个夹

持结构271连接,以使驱动装置用于驱动两个夹持结构271朝向相互靠近或相互背离的方向移动。其中,驱动装置可以为电机,电机通过正反转可以使两个夹持结构271朝向相互靠近或相互背离的方向移动。

[0162]

在一种可选的实施方式中,每一个夹持结构271包括至少两个夹持件2711,至少两个夹持件2711 沿垂直于货物的传送方向并列且间隔设置,相邻的两个夹持件2711之间设有缓冲件2712,相邻两个夹持件2711之间的缓冲件2712可以减缓夹持件2711对货物的夹持力量,以避免夹持件2711与货物之间的卡持力太大而无法使货物调整居中,从而提高了货物夹持居中的可靠性。

[0163]

其中,缓冲件2712可以为弹簧或者其他具有弹性的弹性件等。

[0164]

为了使夹持件2711对货物能够更好的进行校正居中,在本实施例中,靠近货物的夹持件2711朝向货物的一侧的轮廓形状与货物的外轮廓形状相匹配,这样,能够提高夹持件2711将货物进行居中校正的精确度,例如,当传送机构22传送的货物为轮胎时,靠近货物的夹持件2711朝向货物的一侧的轮廓形状可以为与轮胎的外轮廓形状相匹配的弧形结构,从而提高夹持件2711对货物的位置的校正精确性。

[0165]

为了进一步提高居中校正的精确性,在本实施例中,两个夹持结构271之间还可以绕竖直方向对向旋转,通过两个夹持结构271的对向旋转,再配合相邻两个夹持件2711之间的缓冲件2712减缓对货物的夹持力量,这样,位于两个夹持结构271之间的货物进行位移,以使两个夹持结构271的中心和货物(例如轮胎)的中心重合,从而提高了货物居中校正的精确度。

[0166]

在另一种可选的实施例中,靠近货物的夹持件2711朝向货物的一侧的轮廓形状也可以为直板结构,通过直板结构将传送机构22上位置发生偏移的货物进行校正,结构简单,加工成本。

[0167]

在上述实施例的基础上,流利货架2还包括启动开关,启动开关用于控制传送机构22的启动和停止,当夹持结构271对货物夹持校正时,启动开关可选择性的启动或停止传送机构22,例如,当传送机构22上只传送一个货物时,启动开关可以先使传送机构22停止,夹持结构271对货物进行校正后并松开货物,启动开关再启动传送机构22继续运行;不过,当传送机构22上只传送一个货物时,传送机构22也可以选择不停止,但是,当传送机构22上连续传送多个货物时,为了提高传送机构22上每一个货物的居中精确度,当夹持结构271夹持校正每一个货物时,启动开关可以先控制传送机构22 使其停止,当校正完毕并松开货物时,启动开关再控制传送机构22使其启动继续传送货物。

[0168]

本公开实施例提供的中转装置100包括流利货架2以及货物提升组件3,流利货物包括支架21和设置在支架21上的传送机构22,传送机构22的一端与搬运机器人1的货物出入口对接,传送机构22 的另一端与货物提升组件3的货物出入口对接,以完成向搬运机器人1上料或卸料时货物的中转运输,且无需人工上料或卸料,自动化程度高,作业效率高。

[0169]

实施例二

[0170]

图10为本公开实施例二提供的中转装置的结构示意图;图11为本公开实施例二提供的中转装置中的流利货架的结构示意图。

[0171]

参见图10和图11,本公开实施例提供的中转装置100包括流利货架2和货物提升组件3,流利货架2的一端与货物存放装置5对接,流利货架2的另一端与货物提升组件3对接,

其中,货物存放装置5可以为仓储货架或者搬运机器人1等。

[0172]

其中,流利货架2和货物提升组件3的基本结构在上述实施例的基础上已进行详细的说明,在此,不再一一进行赘述。

[0173]

在上述实施例的基础上,流利货架2靠近货物存放装置5的一端设有货物装卸组件,货物装卸组件用于将货物在流利货架2和货物存放装置5之间进行转移,通过在流利货物上设置货物装卸组件,此时,流利货架2除了传送货物以外,流利货架2还可以当做上料或卸料装置使用,通过货物装卸组件将至少一个货物置入仓储货架或者搬运机器人1的货架上;或者,通过货物装卸组件将至少一个货物从仓储货架或者搬运机器人1用于放置货物的隔板141上置入流利货架2上,从而实现流利货架2 的用途多样化,不用单独的设置上料或卸料装置,结构简单,操作方便,成本低,且占用空间小。

[0174]

其中,货物装卸组件为推杆组件28,推杆组件28可相对传送机构22沿传送方向伸缩移动,推杆组件28用于通过自身的伸缩移动将货物在流利货架2和货物存放装置5之间进行转移。

[0175]

具体的,推杆组件28包括伸缩臂281和位于伸缩臂281的前端的活动推杆282,活动推杆282可相对伸缩臂281转动,当活动推杆282位于水平位置时,活动推杆282呈展开状态,此时,活动推杆 282挡设在货物的传送路径上,当伸缩臂281相对传送机构22沿货物的传送方向移动时,活动推杆282 与货物抵接并将货物推至货物存放装置5或货物提升组件3上;或者,活动推杆282用于将货物拉入传送机构22内,而当活动推杆282不用移动货物时,活动推杆282可以收起呈折叠状态,以减小占用空间。

[0176]

其中,伸缩臂281可以是沿货物的传送方向双向伸缩,只要能够拿取货物即可,对此,本实施例不做具体限制。

[0177]

此外,货物存放装置5可以包括架体51,架体51上设有多个货板52,货板52用于放置货物,多个货板52在架体51上沿竖直方向间隔排布,传送机构22可以为多层,当流利货架2与货物存放装置 5对接时,一层传送机构22对接一个货板52,且传送机构22与货物在水平面内平齐,这样,推杆组件28可以直接将流利货架2上的货物推入货板52上,以完成货物存放装置5的上料,或者推杆组件 28将货板52上的货物拉入流利货架2上,以完成货物存放装置5的卸料,且多层传送机构22与多层货板52分别进行对接时,各层传送机构22上的推杆组件28可以同时向货物存放装置5上进行上料或者卸料,从而提高上料或卸料的效率。

[0178]

在一种可选的实施方式中,传送机构22靠近货物存放装置5的一端的货物进出口的高度与其对应的货板52的高度相等,这样,可以避免因传送机构22的货物进出口的高度与其对应的货板52的高度不相等而导致无法上料或卸料的情况发生,从而提高了上料和卸料的可靠性。

[0179]

为了使货物能够在传送机构22上顺畅的沿传送方向移动,在本实施例中,传送机构22沿垂直于货物的传送方向的宽度大于货物的宽度,从而提高货物在传送机构22上沿传送方向的通过性。

[0180]

本公开实施例提供的中转装置100,通过在流利货架2靠近货物存放装置5的一端设置货物装卸组件,这样,流利货架2除了具有传送货物的功能之外,还具有上料和卸料的功能,不用再额外的设置上料和卸料装置,结构简单,占用空间小,成本低。

[0181]

实施例三

[0182]

图12为本公开实施例三提供的中转装置中的搬运机器人的第一种结构示意图;图13为本公开实施例三提供的中转装置中的搬运机器人的第二种结构的局部示意图。

[0183]

参见图12和图13,本公开实施例还提供一种搬运机器人1,其包括移动底盘12、升降组件13以及货叉组件11,移动底盘12用于承载升降组件13和货叉组件11,货叉组件11与升降组件13连接,以使升降组件13带动货叉组件11沿竖直方向升降。

[0184]

在本公开中,搬运机器人1还包括支撑架14,支撑架14安装在移动底座上,移动底座与搬运机器人1的支撑面(例如地面)抵接,从而对支撑架14进行支撑,升降组件13和货叉组件11安装在支撑架14,且升降组件13与货叉组件11连接,升降组件13带动货叉组件11沿支撑架14的竖直方向升降,以使升降组件13可以拿取不同高度的货物,或者将货物放置不同高度处。其中,升降组件13可以为链条传动或带传动等结构。

[0185]

下面对货叉组件11的结构进行介绍,且在本实施例中,货叉组件11取放的货物以轮胎为例进行说明:

[0186]

货叉组件11包括货叉本体111和位于货叉本体111上的货叉112,货叉112可以通过夹抱、插举或者推拉等方式取放轮胎,由于夹抱或者推拉式在取放轮胎时均需要在轮胎的两侧给货叉112预留相应的空间,为了减小空间,使结构更加紧凑,因此,在本实施例中,货叉112可以为叉齿,叉齿可以直接插入轮胎底部并将轮胎举起后移动。其中,叉齿可以为单叉齿,也可以为多叉齿。

[0187]

图14为本公开实施例三提供的搬运机器人中的货叉组件的第一种状态示意图;图15为本公开实施例三提供的搬运机器人中的货叉组件的第二种状态示意图;图16为本公开实施例三提供的搬运机器人的第一种状态示意图;图17为本公开实施例三提供的搬运机器人的第二种状态示意图。

[0188]

参见图14至图17,货叉112上设有嵌位机构113,当货叉112插举轮胎时,嵌位机构113插设在轮胎的内圈中,并与轮胎的内圈卡制,以避免货叉112在移动过程中,轮胎在货叉112上的位置发生偏移,从而提高了货叉112带动轮胎移动的稳定可靠性。

[0189]

在一种可选的实施例中,嵌位机构113包括至少两个嵌位部1131,至少两个嵌位部1131沿轮胎的周向间隔排布,且至少两个嵌位部1131可沿轮胎的径向朝向轮胎的中心收缩或者背离轮胎的中心扩张,当至少两个嵌位部1131沿轮胎的径向朝向背离轮胎的中心扩张时,各嵌位部1131与轮胎的内圈卡制,当轮胎需要从货叉112上取下时,至少两个嵌位部1131沿轮胎的径向朝向轮胎的中心收缩,以使各嵌位部1131松开轮胎。

[0190]

货叉组件11还包括驱动件,驱动件分别于各嵌位部1131连接,以使驱动件驱动各嵌位部1131沿轮胎的径向朝向轮胎的中心收缩或者背离轮胎的中心扩张。

[0191]

其中,驱动件可以为电机,电机通过正反转以实现各嵌位部1131朝向轮胎的中心收缩或者背离轮胎的中心扩张。

[0192]

为了提高各嵌位部1131与轮胎之间的卡制可靠性,各嵌位部1131靠近轮胎内圈的一侧的轮廓形状可以与轮胎的内圈轮廓形状相匹配,例如,可以为与轮胎的内圈的轮廓形状相一致的弧形结构,从而提高各嵌位部1131与轮胎内圈之间的贴合度,进而提高各嵌位部1131与轮胎之间的卡制可靠性。

[0193]

在另一种可选的实施例中,各嵌位部1131为沿竖直方向延伸的杆状结构,通过各杆状结构与轮胎内圈之间的卡制,以提高货叉112在带动轮胎移动的稳定可靠性。

[0194]

为了进一步提高各嵌位部1131与轮胎之间的卡制的可靠性,在本实施例中,当各嵌位部1131嵌设在轮胎的内圈中时,各嵌位部1131的顶部与轮胎的顶部齐平,或者,各嵌位部1131的顶部高于轮胎的顶部,这样,可以提高各嵌位部1131与轮胎的内圈的卡制面积,从而提高各嵌位部1131与轮胎之间的卡制可靠性。

[0195]

在上述实施例的基础上,各嵌位部1131的顶部设有朝向远离轮胎的中心延伸的弹性卡勾,当各嵌位部1131嵌设在轮胎的内圈中时,弹性卡勾卡制在轮胎的顶部,这样,除了各嵌位部1131与轮胎的内圈卡制以外,各弹性卡勾还对轮胎沿竖直方向具有压紧作用,从而能够进一步提高各嵌位部1131与轮胎之间的卡制可靠性。

[0196]

此外,嵌位机构113还包括至少两个伸缩部1132,各伸缩部1132分别位于各嵌位部1131和驱动件之间,其中,一个伸缩部1132对应一个嵌位部1131,驱动件驱动各伸缩部1132伸缩,以使各伸缩部1132带动各嵌位部1131沿轮胎的径向朝向轮胎的中心收缩或者背离轮胎的中心扩张。

[0197]

其中,各伸缩部1132可以为伸缩杆。

[0198]

在一个实施例中,嵌位部1131为四个,四个嵌位部1131沿轮胎的周向等间隔排布,这个,在满足货叉112带动轮胎在移动时的稳定可靠性的同时,嵌位部1131的数量越少,则结构越简单,加工以及安装成本越低。

[0199]

货叉组件11还包括升降装置,升降装置与嵌位机构113连接,升降装置用于驱动嵌位机构113沿轮胎的轴线方向升降。

[0200]

在具体实现时,货叉112在插举轮胎时,嵌位机构处于收缩状态,即嵌位机构的顶部与货叉112 的上端面平齐,当货叉112插举上轮胎后,升降装置驱动嵌位机构113上升,以使嵌位机构与轮胎的内圈进行卡制,货叉112带动轮胎移动,当货叉112需要放下轮胎时,升降装置驱动嵌位机构113下降,以使嵌位机构113的顶部与货叉112的上端面平齐,货叉112再将轮胎放下,以实现货叉112对轮胎的取放。

[0201]

其中,升降装置包括电机和与电机连接的驱动杆,驱动杆与嵌位机构113连接,以使电机驱动驱动杆带动嵌位机构113沿轮胎的轴线方向升降。

[0202]

升降装置也可以为其他结构,对此,本实施例不做具体限制。

[0203]

实施例四

[0204]

图18为本公开实施例四提供的搬运机器人中货叉组件的第一种结构的一种状态示意图;图19为本公开实施例四提供的搬运机器人中货叉组件的第一种结构的另一种状态示意图;图20为本公开实施例四提供的搬运机器人的第三种结构示意图;图21为图20中货叉组件的俯视结构的第一种状态示意图;图22为图20中货叉组件的俯视结构的第二种状态示意图;图23为图20中货叉组件的俯视结构的第三种状态示意图;图24为图20中货叉组件的俯视结构的第四种状态示意图。

[0205]

参见图18至图24,本公开实施例还提供另一种货叉组件11,其包括托架115、旋转机构116和位于旋转机构116上的可伸缩货叉117,可伸缩货叉117通过旋转机构116安装于托架115上,旋转机构 116用于带动可伸缩货叉117相对于托架115绕一竖直轴线旋转,以使可伸缩货叉117可朝向不同的方向,以便取放不同方向及位置的货物。

[0206]

可伸缩货叉117上设有夹持组件114,在可伸缩货叉117插举货物时,夹持组件114与货物的外侧壁卡制,以避免可伸缩货叉117插举货物后移动时货物的位置发生偏移,从而

提高了可伸缩货叉117 插举货物并移动时的稳定可靠性。

[0207]

在一种可选的实施例中,夹持组件114包括至少两个夹持部1141,至少两个夹持部1141沿货物的周向间隔设置,且至少两个夹持部1141中的至少一个夹持部1141可朝向或者背离货物的方向移动,以使至少两个夹持部1141与货物的外侧壁卡制或脱落。

[0208]

例如,夹持组件114包括两个夹持部1141,为了便于描述,两个夹持部1141分别用第一夹持部 1141a和第二夹持部1141b表示,其中,第一夹持部1141a和第二夹持部1141b可以相对设置,当可伸缩货叉117插举货物后,一个夹持部1141相对另一个夹持部1141朝向相互靠近的方向移动,或者两个夹持部1141同时朝向相互靠近的方向移动,以使货物被夹持在两个夹持部1141之间,以使两个夹持部1141与货物的外侧壁卡制,从而提高可伸缩货叉117插举货物并移动时的稳定可靠性。

[0209]

在一种可选的实施例中,沿货物的传送方向,第一夹持部1141a和第二夹持部1141b分别位于可伸缩货叉117的两端,当可伸缩货叉117缩回时,货物夹持在第一夹持部1141a和第二夹持部1141b 之间,从而提高可伸缩货叉117插举货物并移动时的稳定可靠性。

[0210]

其中,可伸缩货叉117包括设置在旋转机构116上的底板1171以及可与底板1171之间相对滑动的叉板1172,即叉板1172可相对底板1171伸出或缩回,叉板1172用于插举货物。

[0211]

在一种可选的实施例中,沿叉板1172的滑动方向,第一夹持部1141a设置在靠近叉板1172的后端的底板1171上,第二夹持部1141b设置在叉板1172的前端上,以使第一夹持部1141a和第二夹持部1141b因叉板1172的取货或放货动作而朝向相互靠近或相互背离的方向移动。

[0212]

可以理解的是,叉板1172的前端为叉板1172在朝向货物移动并插举货物时,最先靠近货物的一端,而与其对称的另一端则为叉板1172的后端。

[0213]

在具体实现时,以叉板1172要从流利货架2上插举货物为例,第二夹持部1141b随叉板1172一起朝向流利货架2移动,为了使叉板1172以及叉板1172上的第二夹持部1141b与流利货架2之间不发生干涉,在流利货架2与搬运机器人1对接的一端会设有第一避让豁口,该第一避让豁口沿竖直方向的深度大于叉板1172以及叉板1172上第二夹持部1141b的总高度,叉板1172插入货物的底部并举起后向后缩回,而叉板1172在缩回的过程中,第二夹持部1141b会随叉板1172一起朝向靠近第一夹持部1141a的方向移动,以使货物被夹持在第一夹持部1141a和第二夹持部1141b之间。

[0214]

此外,若要将叉板1172上的货物置入搬运机器人1上用于放置货物的隔板141上时,旋转机构116 首先驱动可伸缩货叉117绕一竖直轴线进行旋转,以使叉板1172对准货物要放置的隔板141,且隔板 141上设有用于避让叉板1172以及叉板1172上第二夹持部1141b的第二避让豁口,叉板1172插入第二避让豁口内后,可伸缩货叉117沿竖直方向向下移动预设距离,此时,叉板1172上的货物被放置在隔板141上,叉板1172再带动第二夹持部1141b朝向第一夹持部1141a的方向回缩,从而实现将流利货架2上货物转移至搬运机器人1上的隔板141上。

[0215]

在另一种可选的实施例中,可伸缩货叉117上设有伸缩件1142,伸缩件1142与第一夹持部1141a 和/或第二夹持部1141b连接,以使伸缩件1142带动第一夹持部1141a和/或第二夹持部1141b朝向相互靠近或相互背离的方向伸缩移动,也就是说,第一夹持部1141a和/

或第二夹持部1141b可以与可伸缩货叉117之间具有相对独立的运动,这样,第一夹持部1141a和第二夹持部1141b之间可以被卡制的货物的尺寸可以更大或者更小,在满足可伸缩货叉117插举货物并移动时的稳定可靠性的同时,增大了适用范围。其中,伸缩件1142可以为伸缩杆。

[0216]

另外,货叉组件11还包括驱动结构,驱动结构与伸缩件1142连接,以使驱动结构驱动伸缩件1142 带动第一夹持部1141a和/或第二夹持部1141b可朝向相互靠近或相互背离的方向移动,其中,驱动结构可以为电机,电机通过正转或者反转,以使伸缩件1142实现伸缩或者回缩的目的,结构简单,成本低。

[0217]

在上述实施例的基础上,货叉组件11还包括升降装置,升降装置与第二夹持部1141b连接,可伸缩货叉117上设有用于避让第二夹持部1141b的避让槽1412或避让孔,当可伸缩货叉117取放货物时,升降装置驱动第二夹持部1141b沿竖直方向升降。

[0218]

在具体实现时,若可伸缩货叉117需取放货物时,升降装置可先驱动第二夹持部1141b沿竖直方向下降至避让槽1412或避让孔内,以避免第二夹持部1141b与流利货架2等之间发生干涉,当可伸缩货叉117插入货物的底部举起后,升降装置再驱动第二夹持部1141b上升,此时,第二夹持部1141b 可以随可伸缩货叉117一起朝向靠近第一夹持部1141a的方向移动,或者,第一夹持部1141a和/或第二夹持部1141b随伸缩件1142的收缩移动朝向彼此相互靠近的方向移动,从而使货物被夹持在第一夹持部1141a和第二夹持部1141b之间,进而提高可伸缩货叉117插举货物并移动时的稳定可靠性。

[0219]

为了提高夹持部1141夹持货物的可靠性,在本实施例中,夹持部1141在夹持货物时朝向货物一侧的轮廓形状可与货物的外轮廓形状相匹配,从而提高夹持部1141与货物之间的贴合度,进而提高夹持部1141在夹持货物时的夹持可靠性。

[0220]

例如,当货物为轮胎时,则夹持部1141朝向轮胎一侧的轮廓形状为与轮胎的外轮廓形状相匹配的弧形结构,

[0221]

本公开实施例提供的货叉组件11,通过在可伸缩货叉117上设有夹持组件114,当可伸缩货叉117 插举货物时,夹持组件114与货物的外侧壁卡制,以避免可伸缩货叉117插举货物后移动时货物的位置发生偏移,从而提高了可伸缩货叉117插举货物并移动时的稳定可靠性。

[0222]

实施例五

[0223]

图25为本公开实施例五提供的搬运机器人的第四种结构的俯视示意图。

[0224]

参见图25,本公开实施例提供一种搬运机器人1,其包括支撑架14,支撑架14上设有隔板141,隔板141用于放置货物,隔板141上设有校正组件15,当货物放置在隔板141上时,校正组件15用于校正隔板141上的货物,以使货物位于隔板141的居中位置。

[0225]

在本公开中,通过在隔板141上设置校正组件15,以使货物位于隔板141的居中位置,避免因搬运机器人1的行进惯性力或其他原因而使货物在隔板141上的位置发生偏移,导致货叉112等搬运隔板141上的货物时无法准确的定位并拿取货物,而通过设置校正组件15,能够提高货物在隔板141中的位置精确度。

[0226]

在一种可选的实施例中,校正组件15包括至少两个校正部151,至少两个校正部151沿隔板141 的周向间隔设置,且至少两个校正部151可朝向靠近或背离隔板141的居中位置移动,以使各校正部 151用于校正隔板141上的货物的位置。

[0227]

在具体实现时,当货叉组件11将货物放置在隔板141上后,各校正部151则朝向靠近隔板141的中心位置移动,此时,若货物没有位于隔板141的居中位置处,货物会在各校正部151的推移下移动至隔板141的居中位置处,从而完成对隔板141上货物的位置的校正,当对货物校正完毕后,各校正部151再朝向背离隔板141的中心位置处移动。

[0228]

其中,各校正部151可以为板状结构,也可以为块状结构,只要能够校正货物的位置即可。

[0229]

为了提高各校正部151在校正货物时的精确度,各校正部151朝向货物一侧的轮廓形状与各校正部151对应的货物的外侧壁的轮廓段的形状相匹配,这样,可以提高校正部151在校正货物的位置时,校正部151与货物之间的贴合度,从而提高校正部151校正货物的位置时的精确度。

[0230]

在上述实施例的基础上,隔板141上设有至少两个伸缩结构,至少两个伸缩结构分别与至少两个校正部151连接,其中,一个伸缩结构与一个校正部151连接,伸缩结构可朝向靠近或背离隔板141 的中心伸缩,以使各伸缩结构带动各校正部151校正隔板141上的货物。

[0231]

其中,伸缩结构可以为弹性伸缩件1142,例如弹簧等。

[0232]

或者,伸缩结构也可以为气压伸缩件1142,伸缩件1142随气压的压缩和释放带动各校正部151 进行移动,以使各校正部151可用于校正隔板141上货物的位置。

[0233]

此外,隔板141上还设有源动件,源动件与各伸缩结构连接,以使源动件驱动各伸缩结构朝向靠近或远离隔板141的中心伸缩,其中,源动件可以为电机等结构,只要能够为各伸缩结构提供动力即可,对此,本实施例不做具体限制。

[0234]

在一种可选的实施例中,支撑架14上还设有检测件16和与检测件16电连接的控制组件,检测件 16用于检测隔板141上的货物的放置情形,且检测件16将检测到的货物的放置情形传输给控制组件,控制组件与校正组件15连接,控制组件用于控制校正组件15,以使校正组件15调整货物的位置。

[0235]

在具体实现时,当检测件16检测到隔板141上放置的货物没有位于隔板141的中心位置时,则将该信息上传至控制组件,控制组件根据该信息控制校正组件15进行校正,以使货物被调整至隔板141 的中心位置;若检测件16检测到隔板141上放置的货物位于隔板141的中心位置,则控制组件不会启动校正组件15对隔板141上的货物进行校正,从而提高了校正组件15工作的准确度,避免货物在隔板141上的位置没有发生偏移却启动校正组件15进行校正的情况发生。

[0236]

其中,检测件16可以为摄像头或者其他可以用于检测隔板141上货物放置情形的检测装置,对此,本实施例不做具体限制。

[0237]

图26为本公开实施例五提供的搬运机器人中隔板的一种结构示意图;图27为本公开实施例五提供的搬运机器人中隔板的另一种结构示意图;图28为本公开实施例五提供的搬运机器人中隔板的又一种结构示意图。

[0238]

参见图26至28,在上实施例的基础上,为了使隔板141适用放置尺寸大小不同的货物,且该货物在随搬运机器人1行进过程中不会发生位置的偏移,在本实施例中,隔板141上设有凹槽1411,凹槽 1411的口径从凹槽1411的槽口至凹槽1411的槽底依次减小,隔板141上的货物会因自身重力卡持在凹槽1411内,这样,该隔板141不仅适合放置尺寸大小不同的

货物外,且货物在随搬运机器人1行进过程中,也不会因惯性力等原因使货物在隔板141上的位置发生偏移。

[0239]

在一种可选的实施例中,凹槽1411的口径从凹槽1411的槽口至凹槽1411的槽底呈阶梯式递减,这样,可以货物的外侧壁与凹槽1411内壁之间的接触面积,从而提高可货物卡持在该凹槽1411中的稳定可靠性。

[0240]

在另一种可选的实施例中,凹槽1411的口径从凹槽1411的槽口至凹槽1411的槽底呈斜坡面递减,这样,可以适用更多尺寸不同的货物,从而提高隔板141可承载货物的范围。

[0241]

在一种可选的实施例中,凹槽1411的槽内空间沿水平面的截面形状可以是由多条直线围设形成的正方形、矩形或者多边形;或者,凹槽1411的槽内空间沿水平面的截面形状可以是由多段弧线形成的,或者是由弧线和直线共同围设形成的规则形状或不规矩形状等。

[0242]

在一个可能实现的实施例中,凹槽1411的槽内空间呈漏斗状,能够理解的是,凹槽1411的槽内空间呈漏斗状,即槽内空间沿竖直方向的径向尺寸从上至下逐渐减小,这样,当货物位于凹槽1411内时,凹槽1411内的货物因自身的重力以及货物与凹槽1411的槽壁之间的摩擦力,货物会卡持在该凹槽1411中,从而可以避免货物在随搬运机器人1行进时而发生偏移,结构简单,成本低。

[0243]

可选的,凹槽1411的槽内空间呈至少两层漏斗状,这样,凹槽1411内可以适合的货物的尺寸范围增大,从而提高了隔板141的使用范围。

[0244]

在上述实施例的基础上,隔板141上设有货物进出口,货物进出口与凹槽1411连通,搬运机器人 1上的货叉112可通过货物进出口将货物放置在凹槽1411内或者从凹槽1411内取出货物。

[0245]

其中,凹槽1411靠近搬运机器人1中货叉112一侧可以为开口结构,开口结构形成货物进出口,因此,货物进出口与凹槽1411可一体成型,减少加工工序,降低成本。

[0246]

当搬运机器人1中的货叉112是通过插举的方式取放货物时,为了便于货叉112插入货物的底部,在本实施例中,凹槽1411的内底壁上设有用于避让货叉112的避让槽1412,避让槽1412与货物进出口连通,货叉112向凹槽1411内放置货物或从凹槽1411内拿取货物时,货叉112先插入避让槽1412 内,再通过举起或下移的方式取放货物。

[0247]

其中,避让槽1412沿竖直方向的深度大于货叉112的厚度,以使货叉112可在避让槽1412内上升或下移,从而实现通过插举的方式取放货物。

[0248]

为了避免货叉112进入避让槽1412时与避让槽1412的槽壁之间发生卡滞或碰撞,因此,在本实施例中,避让槽1412的内底壁上设有导向部,导向部用于对货叉112沿货物的进出方向进行导向,以提高货物进入避让槽1412内的准确度,从而提高货物进入避让槽1412内的导向可靠性。

[0249]

在一种可选的实施例中,避让槽1412的底部为斜面,沿货叉112的插入方向,斜面的高度从避让槽1412的内部到货物进出口依次减小,当货叉112沿货物的进出方向插入避让槽1412内时,斜面可以对货叉112进行导向,因此,在本实施例中,该斜面可以形成用于为货叉112导向的导向部,这样,导向部可以与凹槽1411一体成型,减少了加工工序,降低了成本。

[0250]

在一种可选的实施例中,避让槽1412可以为没有底板部分的避让豁口,豁口两边

则视为导引部,如此可以增大货叉112插入的可活动空间,避免避让槽1412深度不足,夹持部过高,造成货叉退出时,夹持部干涉货物而造成货物置放作业无法完成。

[0251]

在上述实施例的基础上,隔板141可以为多个,多个隔板141在支撑架14上沿竖直方向间隔设置,这样,搬运机器人1可以一次搬运多个货物,从而提高了搬运机器人1的搬运效率,节省时间。

[0252]

图29为本公开实施例五提供的搬运机器人的第五种结构的俯视示意图。

[0253]

参见图29,为了进一步避免货物在隔板141上的位置发生偏移,在本实施例中,隔板141上设有弹性限位件17,弹性限位件17用于对放置在隔板141上的货物进行限位,当弹性限位件17对货物进行限位时,弹性限位件17会受货物的挤压变形,从而避免货物在隔板141上发生偏移。

[0254]

在一种可选的实施例中,弹性限位件17设置在隔板141的内侧壁上,当货物放置在隔板141上时,隔板141内侧壁上的弹性限位件17被货物挤压,这样,货物与弹性限位件17之间卡紧,从而避免货物发生偏移,提高了货物随搬运机器人1在移动过程中的稳定可靠性。

[0255]

其中,弹性限位件17可以为多个,多个弹性限位件17在隔板141的内侧壁上间隔排布,这样,在避免货物发生偏移的同时,弹性限位件17不用覆盖整个隔板141的内侧壁,从而提高经济性,节约成本。

[0256]

此外,多个弹性限位件17可以在隔板141的侧壁上沿隔板141的周向等间隔排布,这样,各弹性限位件17在受货物的挤压变形程度能够保持一致,进一步提高了货物随搬运机器人1在移动过程中的稳定可靠性。

[0257]

在一种可选的实施例中,弹性限位件17可以为橡胶条,也可以是其他具有弹性的弹性件,对此,本实施例不做具体限制。

[0258]

在另一种可选的实施例中,弹性限位件17也可以包括多个弹簧和衬垫,多个弹簧在隔板141上呈间隔排布,衬垫铺设在多个弹簧上,且衬垫位于弹簧靠近货物的一端,当货物放置在隔板141上时,衬垫夹设在多个弹簧和货物之间,这样,这样,通过衬垫可以提高弹簧与货物之间的接触面积,从而提高弹性限位件17对货物的限位可靠性。

[0259]

在本公开中,当隔板141上设有用于放置货物的凹槽1411时,货物卡持在该凹槽1411内,另外,弹性限位件17设置在凹槽1411的槽壁上,这样,凹槽1411在避免货物在随搬运机器人1移动过程中发生偏移的同时,槽壁上的弹性限位件17会进一步避免货物与凹槽1411之间发生偏移,从而提高了对货物的限位可靠性。

[0260]

在具体实现时,隔板141上设有货物进出口,货物进出口与凹槽1411连通,当搬运机器人1上的货叉112将货物经货物进出口放入凹槽1411内时,凹槽1411内壁上的弹性限位件17与货物之间卡紧,从而避免货物在随搬运机器人1移动时发生偏移;而当货叉112将货物从凹槽1411中取出时,货叉112 经货物进出口插入货物的底部并举起,由于货物与弹性限位件17之间为弹性卡紧,因此,货叉112举起货物的举力只要大于弹性限位件17与货物之间的摩擦力即可,便可顺利的将货物从凹槽1411中取出,结构简单,操作方便。

[0261]

本公开实施例提供的搬运机器人1,通过在隔板141上设置弹性限位件17,通过弹性限位件17对放置在隔板141上的货物进行限位,从而避免货物在随搬运机器人1移动过程中发生偏移,提高了货物随搬运机器人1在移动过程中的稳定可靠性。

[0262]

实施例六

[0263]

本公开实施例还提供一种仓储系统,包括上述提供的中转装置100和搬运机器人1,其中,中转装置100以及搬运机器人1的结构在上述实施例中已进行了详细说明,在此,不再一一进行赘述。

[0264]

实施例七

[0265]

下面对本公开实施例的应用场景进行解释:

[0266]

图30为本公开实施例提供的货箱运输方法的一种应用场景图,如图30所示,当仓储系统的仓储管理设备110接收到订单任务,如入库任务、分拣任务、出库任务等,需要通过仓储系统的运输线120运输订单任务中的各个货物,对于入库任务,需要通过搬运机器人1将运输线120上的各个货物搬运至仓库货架的相应库位;而对于出库任务或分拣任务,则需要通过运输线120将各个货物运输至操作台,从而进行各个货物的分拣或出库。

[0267]

具体的,运输线120由卸料机121、提升机122和传送带组成。当订单任务为入库任务时,需要通过传送带将入库任务的各个货物通过提升机122运输至卸料机121的各层,进而由搬运机器人1将卸料机121各层放置的货物搬运至其存储货架130的各层,并搬运至各个货物对应的库位。而当订单任务为出库任务或分拣任务时,则需要搬运机器人1将订单任务对应的各个货物从其库位上搬运至搬运机器人1的存储货架130的各层,进而运输至卸料机121,从而由卸料机121将存储货架130的各层的货物卸载至卸料机121的各层,并通过提升机122将卸料机121各层放置的货物依次搬运至传送线组件123,进而通过传送线组件123依次将各个货物运输至操作台,以完成订单任务。

[0268]

现有的卸料机121的每层仅可以放置相同尺寸的货物,导致不同尺寸的货物需要通过不同卸料机及其对应的输送线进行运输,运输效率低,成本高。

[0269]

为了提高货物的运输效率,本公开实施例提供的货物运输方法,基于中转装置进行货物运输,中转装置的流利货架可以放置不同尺寸的货物,从而可以基于货物的尺寸信息,自适应确定其对应的流利货架的目标层,进而基于该目标层对应的输送线实现货物的运输。

[0270]

图31为本公开一个实施例提供的货物运输方法的流程图,该货物运输方法应用于中转装置100,该中转装置100用于对搬运机器人1上料或者卸料时货物的中转运输,包括流利货架2,流利货架 2包括支架21以及设置在支架21上的传送机构22,该传送机构22为多层,且传送机构22各层的宽度固定,传送机构22至少两层的宽度不同,如图31所示,该货物运输方法包括以下步骤:

[0271]

步骤s201,得到货物的尺寸信息。

[0272]

其中,货物可以是任意一种物品,如轮胎、建材等,还可以是仓储系统提供的料箱,该料箱中可以放置有一个或多个用户需要仓储的物品,可以是衣物、化妆品、瓷器等。

[0273]

其中,尺寸信息可以为货物的宽度,还可以包括高度或者长度中的一项或两项。

[0274]

具体的,可以有上游设备,如仓储系统的仓库管理设备,将预先存储的该货物的尺寸信息发送至中转装置100。或者中转装置100可以实时监测货物的尺寸信息,以提高货物尺寸的准确性。

[0275]

进一步地,可以通过中转装置100或者仓储系统其他装置上设置的扫描件,实时获取货物的尺寸信息。

[0276]

进一步地,可以得到设定时间对应的各个货物的尺寸信息。该设定时间可以是一

个固定的时间段,如10分钟、1小时或者其他时间段,还可以是一个可以适应性调整的时间段,如可以根据仓储系统的订单量确定。

[0277]

进一步地,可以得到预设个数的货物的尺寸信息,该预设个数可以是传送机构的层数。

[0278]

可选的,当中转装置100用于对搬运机器人1进行卸料时,尺寸信息为基于搬运机器人1上设置的第二扫描件获取的。

[0279]

其中,第二扫描件可以为摄像头或相机,还可以为超声传感器、激光传感器等传感器,还可以是可以识别货物码的扫描设备,该货物标识码设置与货物的预设位置,该货物标识码可以为二维码、条形码、编码等任意一种形式。

[0280]

具体的,搬运机器人1在将货物搬运至其存储货架上时,可以基于该第二扫描件对货物进行扫描,从而获得该货物的尺寸信息,并将该尺寸信息发送至多层提升机或仓储系统。

[0281]

步骤s202,根据尺寸信息,确定货物对应的传送机构22的目标层。

[0282]

其中,目标层是用于运输该货物的传送机构22的某一层。

[0283]

其中,传送机构22包括多层,且传送机构22的至少两层可以放置尺寸信息不同的货物。

[0284]

具体的,可以根据货物的尺寸信息,确定与该尺寸信息匹配的传送机构22的一层为该目标层。

[0285]

进一步地,当得到多个货物的尺寸信息时,可以根据各个货物的尺寸信息,确定各个货物对应的传送机构22的目标层,以便于可以基于所确定的各个目标层进行各个货物的运输。

[0286]

具体的,可以对多个货物的尺寸信息进行从大到小排序,基于排序结果以及各个货物的尺寸信息,依次确定各个货物对应的传送机构22的目标层。

[0287]

步骤s203,通过传送机构22的目标层运输货物。

[0288]

具体的,当确定货物对应的目标层之后,便可以将货物放置于该传送机构22的目标层上,进而由该传送机构22的目标层进行货物运输,以完成相应的订单。

[0289]

进一步地,当货物为需要入库的货物时,则需要通过传送机构22目标层将货物运输至搬运机器人 1的存储货架的相应的层,进而由搬运机器人1将该货物放置与仓储系统的货架的相应库位上。

[0290]

进一步地,当货物为需要出库或进行分拣的货物时,则需要通过传送机构22的目标层,将货物运输至操作台,进而进行货物分拣或出库。

[0291]

本公开实施例提供的货物运输方法,基于多层流利货架,根据需要运输的货物的尺寸信息,为其匹配相应的运输线,即匹配流利货架的传送机构的目标层,从而通过传送机构的目标层运输货物,以将其运输至搬运机器人1或操作台,从而完成相应的入库、出库或者分拣任务,实现了多种尺寸货物的并行运输,提高了货物运输的灵活性以及运输效率,提高了仓储系统的订单处理效率。

[0292]

图32为本公开另一个实施例提供的货物运输方法,本实施例针对的是中转装置100对搬运机器人 1进行卸料和运输的情况,该中转装置100还包括货物提升组件3,本实施例是在图31所示实施例的基础上,对步骤s201进行进一步细化,以及在步骤s202之后增加,

将货物搬运至目标层的步骤,如图32所示,本实施例提供的货物运输方法包括以下步骤:

[0293]

步骤s301,基于货物提升组件3或传送线组件4上设置的第一扫描件43,获取货物的尺寸信息。

[0294]

其中,货物提升组件3的货物出入口与传送机构22的一端对接。传送线组件4与货物提升组件3 远离货物出入口的一端对接,以将货物运输至货物提升组件3。第一扫描件43可以是超声传感器、激光传感器、红外传感器等扫描传感器,或者摄像头、相机等图像采集设备。

[0295]

具体的,当货物运输至提升组件3时,提升组件基于其上设置的第一扫描件43对货物进行扫描,如扫描货物设置货物标识码的位置,从而获取货物的尺寸信息。

[0296]

具体的,当货物需要存储至仓储系统的仓库时,该货物可以经过操作台的处理之后,被运输至传送线组件4,当运输至预设范围时,该预设范围为传送线组件4的第一扫描件的扫描区域,基于传送线组件上设置的第一扫描件43,获取货物的尺寸信息。

[0297]

步骤s302,根据尺寸信息,确定货物对应的传送机构22的目标层。

[0298]

步骤s303,基于货物提升组件,将货物搬运至传送机构22的目标层。

[0299]

具体的,当基于第一扫描件43确定货物的尺寸信息之后,当该货物被运输至货物提升组件3时,由货物提升组件3将货物搬运至传送机构22的目标层。

[0300]

具体的,货物提升组件3可以包括输送机构32和升降机构33,当确定目标层之后,基于目标层确定升降机构33的升降指令,以控制升降机构33提升至目标层对应的位置,从而由输送机构32将放置于其上的货物搬运至传送机构22的目标层。

[0301]

步骤s304,通过传送机构22的目标层将货物运输至搬运机器人1。

[0302]

具体的,搬运机器人1的存储货架的各层与传送机构22的各层对接。进而可以基于传送机构22 的目标层将货物运输至搬运机器人1的存储货架的相应层。

[0303]

具体的,搬运机器人1可以移动至传送机构22相应的位置,如正前方设定距离,进而,由搬运机器人1将传送机构22的目标层放置的货物搬运至搬运机器人1的存储货架的相应层。

[0304]

在本实施例,针对通过中转装置100对搬运机器人1上料的情况,通过中转装置100的流利货架2 的传送机构22或者传送线组件4上设置的第一扫描件43,自动获取货物的尺寸信息,进而基于该尺寸信息确定与之匹配的传送机构22的目标层,通过货物提升组件3将该货物搬运至传送机构22的目标层,通过传送机构22的目标层将货物运输至搬运机器人1,以通过搬运机器人1完成货物的入库,基于可以放置不同尺寸的多层流利货架2,实现了对不同尺寸的货物的自适应运输,提高了货物运输的灵活性和效率。

[0305]

图33为本公开另一个实施例提供的货物运输方法的流程图,本实施例是在图31所示实施例的基础上,对步骤s203进行进一步细化,如图33所示,本实施例提供的货物运输方法,包括以下步骤:

[0306]

步骤s401,得到货物的尺寸信息。

[0307]

步骤s402,根据尺寸信息,确定货物对应的传送机构22的目标层。

[0308]

步骤s403,确定货物的传送方向。

[0309]

其中,传送方向可以包括两个相反的方向,第一方向和第二方向,从而将操作台出的货物运输至搬运机器人1或者将搬运机器人1上的货物运输至操作台,实现对搬运机器人

1的上料或卸料。第一方向为对搬运机器人1进行上料时对应的方向,第二方向则为对搬运机器人1进行卸料时对应的方向。

[0310]

具体的,可以通过传送线组件4和货物提升组件3将货物运输至流利货架2以及将流利货架2上的货物运输至操作台。

[0311]

具体的,可以基于订单的类型确定货物的传送方向,当订单类型为入库类型时,则传送方向为第一方向,而当订单类型为出库类型或分拣类型时,传送方向为第二方向。

[0312]

具体的,还可以根据搬运机器人1的状态参数,确定传送方向。如当货物放置于搬运机器人1的存储货架上时,传送方向为第二方向,而当搬运机器人1的存储货架上未放置该货物时,传送方向为第一方向。

[0313]

步骤s404,基于传送方向,调整传送机构22或传送机构22的目标层。

[0314]

具体的,当传送机构22仅整体可调时,即传送机构22的各层的传送方向均相同,在确定传送方向之后,可以基于该传送方向,调整传送机构22,以使传送机构22的各层,包括该目标层,沿该传送方向进行货物传送。

[0315]

具体的,当传送机构22的各层均可单独调整,或者至少目标层可单独调整时,在确定传送方向之后,可以单独调整传送机构22的目标层,从而使得该目标层沿传送方向进行货物传送。其中,目标层对应的传送方向可以与传送机构22其余各层中的至少一个的货物运输方向不同。

[0316]

进一步地,当传送机构22的各层均可单独调整时,根据运输需求,传送机构22的不同层会存在传送方向不同的情况,从而提高货物运输的效率。

[0317]

可选的,结合图1、图6或图8可知,传送机构22包括滚动传送件23,基于传送方向,调整传送机构22或传送机构22的目标层,包括:

[0318]

基于传送方向,确定滚动传送件23或目标层对应滚动传送件23的转动模式,以使滚动传送件23 或目标层对应滚动传送件23在转动模式下绕自身的转动轴线转动,从而实现沿该传送方向运输货物。

[0319]

其中,转动模式包括滚动传送件23的转动方向,如顺时针转动或逆时针转动。

[0320]

具体的,当传送机构22仅整体可调时,传送机构22的各层可以仅通过一个滚动传送件23控制各层货物的传送方向,从而使得传送机构22各层的货物的传送方向相同。在确定传送方向之后,基于该传送方向,确定滚动传送件23的转动模式,以使滚动传送件23在该转动模式下绕自身的转动轴线转动,从而使得传送机构22各层,包括目标层,的货物运输方向为该传送方向。

[0321]

具体的,当传送机构22的各层均可以单独调整,或者至少目标层可单独调整时,可以基于该传送方向,确定目标层对应滚动传送件23的转动模式,从而控制目标层对应的滚动传送件23在该转动模式下绕自身的转动轴线转动,从而实现传送机构22的目标层可以沿该传送方向运输货物。

[0322]

步骤s405,通过传送机构22的目标层运输货物。

[0323]

具体的,在调整传送机构22或传送机构22的目标层之后,基于调整后的传送机构22的目标层,沿该传送方向运输货物。其中,目标层的货物运输的方向,即该传送方向,可以与传送机构22其余各层中的至少一层的货物运输的方向不同。

[0324]

可选的,传送机构22包括一个调整机构,基于传送方向,调整传送机构22或传送机

构22的目标层,包括:基于传送方向,通过调整机构,确定传送机构22的各层的倾斜角度,以使位于传送机构22 的目标层的货物产生沿传送方向的分力。其中,该倾斜角度可以为30

°

、45

°

或者其他角度。相应的,通过传送机构22的目标层运输货物,包括:通过倾斜的传送机构22的目标层,运输货物。

[0325]

可选的,结合图1至图6可知,传送机构22包括第一传送部221和第二传送部222,基于传送方向,调整传送机构22或传送机构22的目标层,包括:基于传送方向,调整传送机构22的第二传送部 222,以使第二传送部222的高度大于第一传送部221的高度,且使第二传送部222部形成倾斜坡面。相应的,通过传送机构22的目标层运输货物,包括:通过目标层对应的第二传送部222形成的倾斜坡面以及第一传送部221形成的水平面,运输货物。

[0326]

在本实施例中,流利货架2的传送机构22的传送方向可调,从而使得流利货架2可以同时处理不同的订单,以完成货物的出库、入库、分拣等各种类型的货物运输任务,提高流利货架2的货物运输能力;当得到需要运输的货物的尺寸信息并基于尺寸信息确定流利货架2的传送机构22的目标层之后,还可以进一步基于货物的传送方向,对目标层或者整个传送机构22进行调整,从而实现该传送方向的货物的运输,使得流利货架2不仅可以同时处理不同尺寸的货物的运输,还可以同时处理不同传送方向的货物的运输,进一步提高了货物运输的效率。

[0327]

图34为本公开另一个实施例提供的货物运输方法的流程图,本实施例针对流利货架2的传送机构 22的宽度可调的情况,如图34所示,本实施例提供的货物运输方法包括以下步骤:

[0328]

步骤s501,获取货物运输订单。

[0329]

其中,货物运输订单可以是货物入库订单、货物出库订单或者货物分拣订单等订单。货物入库订单为需要将订单中的各个货物通过流利货架2以及搬运机器人1运输至仓储系统的仓库中的订单,货物出库订单和货物分拣订单则分别为需要将订单中的各个货物通过搬运机器人1以及流利货架2运输至操作台进行出库和分拣的订单。

[0330]

具体的,可以由仓储系统的仓库管理设备生成各个货物订单,进而将各个货物订单发送至流利货架2。流利货架2在获取各个货物订单之后,可以基于该各个货物订单得到货物运输订单,该货物运输订单可以包括一个或多个货物订单。

[0331]

进一步地,流利货架2可以根据各个货物订单的订单等级以及截止时间,得到货物运输订单。如可以优先选择订单等级高、截止时间距离当前时间接近的一个或多个货物订单为货物运输订单。还可以结合流利货架2的货物运输能力,即流利货架2上能够运输的货物的数量,基于各个货物订单的订单等级以及截止时间,将一个或多个货物订单感组合为一个货物运输订单。

[0332]

示例性的,假设流利货架2上可以运输的货物的数量为10个;货物订单a的订单等级为一级,截止时间为今天下午五点,需要运输的货物为6个;货物订单b的订单等级为三级,截止时间为今天下午三点,需要运输的货物为5个;货物订单c的订单等级为三级,截止时间为今天下午三点二十分,需要运输的货物为4个;则将货物订单b和货物订单c确定为货物运输订单。

[0333]

步骤s502,根据货物运输订单中各个货物的尺寸信息,确定流利货架2的传送机构22各层的运输宽度,以通过传送机构22的各层进行宽度匹配的货物的运输。

[0334]

其中,货物的尺寸信息可以包括货物的宽度,还可以包括货物的高度和长度中的一项或两项。流利货架2的传送机构22各层的运输宽度可以进行调节,如通过电控方式或机械方式调节。

[0335]

具体的,可以对货物运输订单中的各个货物的尺寸信息进行排序,基于排序结果以及流利货架2 的传送机构22的层数,确定传送机构22各层的运输宽度,从而基于流利货架2的传送机构22的每层,运输每层对应的货物运输订单中的一个或多个货物。

[0336]

示例性的,假设货物运输订单中包括100个轮胎,其中,21寸的轮胎25个,19寸的轮胎50个, 17寸的轮胎25个,流利货架2的传送机构22包括3层,传送机构22包括3层,则可以将第一层的宽度设置为17寸轮胎所需的宽度,第二层的宽度设置19寸轮胎所需的宽度,第三层设置为21寸轮胎所需的宽度,从而可以基于传送机构22的3层,同时运输3中尺寸的轮胎。还可以将第一层的宽度设置为17寸的轮胎所需的宽度,第二层的宽度设置19寸的轮胎所需的宽度,第三层先后设置为21寸的轮胎以及19寸的轮胎所需的宽度,从而可以基于传送机构22的第一层运输25个17寸的轮胎,第二层运输40个19寸的轮胎,以及由第三层先运输25个21寸轮胎,再运输10个19寸的轮胎。

[0337]

可选的,在确定流利货架的传送机构各层的运输宽度之后,方法还包括:基于搬运机器人1,将各个货物运输订单对应的货物运输至流利货架2的传送机构22的相应的层;或,基于货物提升组件3,将各个货物运输订单对应的货物运输至流利货架2的传送机构22的相应的层,其中,货物提升组件3 的货物出入口与传送机构的一端对接;或,基于传送线组件4以及货物提升组件3,将各个货物运输订单对应的货物运输至流利货架2的传送机构22的相应的层,其中,传送线组件4与货物提升组件3远离货物出入口的一端对接。

[0338]

本公开实施例提供的货物运输方法,基于货物运输订单中各个货物的尺寸信息,自适应确定流利货架2的传送机构22的各层的运输宽度,从而基于传送机构22的各层,同时进行货物运输订单中宽度匹配的各个货物的运输,使得流利货架2具备同时运输不同尺寸的货物的能力,提高了货物运输的效率以及订单处理的效率。

[0339]

图35为本公开另一个实施例提供的货物运输方法的流程图,本实施例是在图34所示实施例的基础上,对步骤s501和s502进行进一步细化,以及在步骤s502之后增加传送机构各层的运输宽度调整的步骤,如图35所示,本实施例提供的货物运输方法包括以下步骤:

[0340]

步骤s601,获取各个第一货物订单。

[0341]

其中,第一货物订单为一个或多个用户对应的订单,可以是一个用户不同时间发送的多个订单,也可以是多个用户在一段时间发送的多个订单。各个第一货物订单,可以是同一种货物的订单,也可以是不同种货物的订单。

[0342]

具体的,可以获取仓储系统当前接收到的需要处理的各个订单为各个第一货物订单。

[0343]

可选的,获取各个第一货物订单,包括:按照预设时间间隔,获取预设时间间隔对应的各个第一货物订单。其中,预设时间间隔可以为1小时、6小时、12小时、24小时或者其他时间间隔。该预设时间间隔可以基于仓储系统的历史每天的订单量确定。

[0344]

具体的,可以每隔预设时间间隔,便获取一次仓储系统当前尚未处理的各个订单为各个第一货物订单。

[0345]

步骤s602,根据第一货物订单的数量以及各个第一货物订单对应的货物的数量,

确定各个货物运输订单。

[0346]

其中,货物运输订单包括一个或多个第一货物订单。

[0347]

具体的,可以默认将第一数量的第一货物订单组合为一个货物运输订单。或者可以基于每个第一货物订单中货物的数量以及第一货物订单的数量,确定各个货物运输订单。

[0348]

进一步地,可以基于仓储系统的流利货架2上能够同时运输的货物的上限值、第一货物订单的数量以及各个第一货物订单对应的货物的数量,确定各个货物运输订单,以使流利货架2在其能够运输的货物的上限值之内,尽可能多地运输货物,以提高货物的运输效率。

[0349]

示例性的,仓储系统当前尚未处理的订单为3个,分别为订单a、订单b和订单c,其中,订单 a中货物的数量为12,订单b中货物的数量为20,订单c中货物的数量为45。仓储系统的流利货架 2上能够并行运输的货物的总数量为36,则可以将订单a和订单b组合为一个货物运输订单,而将订单c作为另一个货物运输订单。

[0350]

当存在多个货物运输订单时,可以基于货物运输订单的运输优先级,确定各个货物运输订单的运输顺序,以基于该运输顺序依次运输各个货物运输订单中的货物。

[0351]

步骤s603,根据货物运输订单中各个货物的尺寸信息,确定各个尺寸等级。

[0352]

其中,尺寸等级为描述货物尺寸大小的参数,尺寸等级越高,其对应的货物的尺寸就越大。

[0353]

具体的,针对每个货物运输订单,根据货物运输订单中各个货物的尺寸信息确定一个或多个尺寸等级。

[0354]

具体的,针对每个货物运输订单,可以根据该货物运输订单中各个货物的宽度,确定各个尺寸等级。如可以设置各个宽度阈值,基于各个宽度阈值将货物运输订单中各个货物的尺寸信息,划分为一个或多个尺寸等级。

[0355]

步骤s604,根据各个尺寸等级,确定传送机构22各层的运输宽度。

[0356]

具体的,可以先确定传送机构的各层与各个尺寸等级的第一对应关系,进而基于该第一对应关系,确定传送机构22的各层的运输宽度。

[0357]

示例性的,传送机构高度越高的层对应的尺寸等级越小。即尺寸等级由高到低,依次对应传送机构22的最低层至最高层。

[0358]

可选的,当尺寸等级的数量小于传送机构22的层数时,根据各个尺寸等级,确定传送机构22各层的运输宽度,包括:获取各个尺寸等级对应的货物的数量;根据各个尺寸等级对应的货物的数量、尺寸等级的数量、货物运输订单中货物的总数量以及传送机构22的层数,确定传送机构22的各层的运输宽度。

[0359]

具体的,当尺寸等级的数量小于传送机构22的层数时,即若传送机构22的每层对应一个尺寸等级,则传送机构22会存在一层或多层处于空闲状态,导致传送机构各层的利用率较低,导致货物运输的效率不够高,因此,需要对一个或多个货物数量较多的尺寸等级进行拆分,以由传送机构22的两层或更多层运输该尺寸等级的货物。

[0360]

具体的,计算传送机构22的层数与尺寸等级的数量的差值,基于该差值、货物运输订单中货物的总数量以及各个尺寸等级对应的货物的数量,确定需要进行拆分的一个或多个目标尺寸等级,对该一个或多个目标尺寸等级进行拆分,得到各个拆分尺寸等级,其中,

各个拆分尺寸等级与未进行拆分的各个尺寸等级的数量之和与传送机构22的层数相等。基于各个拆分尺寸等级以及未进行拆分的各个尺寸等级,确定传送机构22的各层的运输宽度。

[0361]

示例性的,货物运输订单对应的尺寸等级为4个等级,尺寸等级1至尺寸等级4对应的货物的数量依次为:10、10、25和55,传送机构22为6层。由于尺寸等级4对应的货物的数量大于四个尺寸等级的货物数量的平均值,则确定尺寸等级4为目标尺寸等级,将其拆分为3份,即得到3个拆分尺寸等级,分别包括15、20和20个货物,则根据3个拆分尺寸等级以及未拆分的各个尺寸等级,即尺寸等级1至尺寸等级3,总共6个尺寸等级,分别确定传送机构22各层的运输宽度。

[0362]

步骤s605,根据传送机构22各层的运输宽度,确定限位组件的限位参数,以基于限位参数调整传送机构22各层的运输宽度以及基于调整后的传送机构22的各层进行宽度匹配的货物的运输。

[0363]

其中,限位组件设置在流利货架2上,用于对流利货架2的传送机构22的各层进行宽度调整。限位参数可以包括限位组件的移动距离。

[0364]

具体的,传送机构22的每层均设置有一个或多个限位组件,以调整每层的宽度为所确定的运输宽度。

[0365]

具体的,在确定传送机构22各层的运输宽度之后,针对传送机构的每层,可以基于该层确定的运输宽度以及该层当前的宽度之间的差值,确定限位组件的限位参数,从而基于该限位参数控制限位组件,以将传送机构22该层的宽度调整为所确定的运输宽度,从而可以基于该层进行与之宽度匹配的货物的运输。

[0366]

可选的,传送机构22的每层均设置有至少一个限位组件,每一限位组件包括两个限位件24,两个限位件24分别位于传送机构22的相应层的两侧,根据传送机构22各层的运输宽度,确定限位件的限位参数,包括:根据传送机构22各层的运输宽度,确定各层对应的至少一个限位组件的两个限位件的间距。

[0367]

可选的,在基于限位参数调整传送机构各层的运输宽度之后,方法还包括:

[0368]

基于扫描件,采集货物运输订单中各个货物的第二尺寸信息;针对每个货物,根据货物的第二尺寸信息,确定货物对应的传送机构22的目标层,以基于传送机构的目标层运输货物。

[0369]

其中,扫描件可以为上述第一扫描件43或第二扫描件。第二尺寸信息为货物运输订单中各个货物运输至扫描件的扫描范围后,基于该扫描件采集的各个货物的尺寸信息。

[0370]

具体的,在货物运输之前,基于货物运输订单中的各个货物的第二尺寸信息,进行传送机构22进行运输宽度的确定以及调整,从而使得调整后传送机构22的每层用于运输其对应的各个货物。当货物运输时,扫描件可以扫描货物的预设位置,从而基于扫描结果确定各个货物的第二尺寸信息,该第二尺寸信息与尺寸信息相同,进而基于采集的第二尺寸信息,确定与该货物的尺寸匹配的传送机构22的目标层,从而将该货物放置于该目标层,以通过传送机构22的目标层进行货物运输。

[0371]

进一步地,针对每个货物还可以基于扫描件,获取货物的货物标识码,采用该货物标识码代替第二尺寸信息,进行货物匹配的目标层的确定。

[0372]

在本实施例中,基于仓储系统接收到的各个第一货物订单的数量以及每个第一货

物订单中货物的数量,确定流利货架每次处理的各个货物运输订单;进而针对每个货物运输订单,基于其对应的各个货物的尺寸信息,确定一个或多个尺寸等级,根据各个尺寸等级确定传送机构各层的运输宽度,进而基于各个运输宽度,确定传送机构各层对应的限位组件的限位参数,从而将传送机构的各层的宽度调整为该运输宽度,以运输各个货物运输订单中不同尺寸的货物,实现了基于一个传送机构同时运输订单中不同尺寸的货物,提高了货物运输的效率。

[0373]

图36为本公开另一个实施例提供的货物运输方法的流程图,针对尺寸等级的数量大于传送机构的层数的情况,本实施例是在图35所示实施例的基础上对步骤s604的进一步细化,如图36所示,本实施例提供的货物运输方法包括以下步骤:

[0374]

步骤s701,获取各个第一货物订单。

[0375]

步骤s702,根据第一货物订单的数量以及各个第一货物订单对应的货物的数量,确定各个货物运输订单。

[0376]

步骤s703,根据货物运输订单中各个货物的尺寸信息,确定各个尺寸等级。

[0377]

步骤s704,当尺寸等级的数量大于传送机构22的层数时,根据各个尺寸等级对应的货物的数量,确定至少一个组合尺寸等级。

[0378]

其中,组合尺寸等级由至少两个尺寸等级组成,组合尺寸等级对应传送机构的第一预设层。

[0379]

具体的,可以将尺寸等级对应的货物的数量最少的至少两个尺寸等级,组合为至少一个组合尺寸等级。

[0380]

示例性的,当尺寸等级的数量为3个,分别为l1、l2和l3,l1对应的货物数量为18个,l2对应的货物数量为80个,l3对应的货物数量为42个,传送机构22为2层,则可以将货物数量较少的 l1和l3组合为一个组合尺寸等级,从而使得传送机构22的一层运输l2对应的80个货物,而传送机构22的另一层运输l1和l2对应的60个货物。

[0381]

具体的,可以根据各个尺寸等级对应的货物的数量以及数量阈值,确定至少一个组合尺寸等级。

[0382]

其中,数量阈值可以是自定义的数值,还可以是根据传送机构22的各层对应的运输数量上限确定的值。

[0383]

具体的,各个组合尺寸等级对应的货物数量与该数量阈值的差值应尽可能接近0,以提高货物运输订单中货物运输的效率。

[0384]

具体的,可以根据尺寸等级的数量与传送机构22的层数的差值,以及各个尺寸等级对应的货物的数量,确定至少一个组合尺寸等级。

[0385]

进一步地,可以根据尺寸等级的数量与传送机构22的层数的差值确定组合尺寸等级的数量,基于各个尺寸等级对应的货物的数量确定每个组合尺寸等级对应的各个尺寸等级。

[0386]

可选的,图37为本公开图36所示实施例中步骤s704的流程图,如图37所示,步骤s704包括以下步骤:

[0387]

步骤s7041,根据各个尺寸等级对应的货物的数量与预设数量的第一比值,将各个尺寸等级划分为第一尺寸等级和第二尺寸等级。

[0388]

其中,预设数量为货物运输订单中货物的总数量与传送机构22的层数的比值,第

一尺寸等级对应的比值大于或等于1,第二尺寸等级对应的比值小于1。

[0389]

具体的,第一比值为传送机构22每层运输的货物的数量的平均值,第一尺寸等级为货物数量大于或等于每层运输的平均值的尺寸等级,而第二尺寸等级则为货物数量小于每层运输的平均值的尺寸等级。

[0390]

示例性的,假设传送机构为5层,货物运输订单中轮胎的总数量为100,则每层运输的轮胎的数量的平均值为20,17寸轮胎的数量为10个,19寸轮胎的数量为30个,则17寸为上述第二尺寸等级, 19寸则为上述第一尺寸等级。

[0391]

步骤s7042,根据传送机构22的层数和第一数量的第一差值,确定第二数量。

[0392]

其中,第一数量为第一尺寸等级的数量,第一差值至少为1。

[0393]

具体的,当每个第一尺寸等级对应传送机构22的一层时,第二数量为传送机构22除去第一尺寸等级对应的各层之后剩余的层数。

[0394]

步骤s7043,根据第二数量以及第二尺寸等级的数量,确定至少一个组合尺寸等级。

[0395]

其中,组合尺寸等级由至少两个第二尺寸等级组成。

[0396]

示例性的,假设第二数量为2,第二尺寸等级的数量为3,在可以将3个尺寸等级中数量较少的两个第二尺寸等级确定为一个组合尺寸等级,剩余的1个第二尺寸等级则无需进行组合。

[0397]

步骤s705,针对每个组合尺寸等级,根据组合尺寸等级对应的各个尺寸等级,确定传送机构的组合尺寸等级对应的第一预设层的至少两个运输宽度。

[0398]

其中,第一预设层宽度匹配的货物为相应的组合尺寸等级对应的货物。

[0399]

具体的,由于组合尺寸等级包括至少两个尺寸等级,因此,传送机构22与组合尺寸等级对应的层需要运输至少两个尺寸等的货物,其运输宽度至少为两个。

[0400]

进一步地,为了减少传送机构22的宽度调整次数,针对每个组合尺寸等级,可以按照设定的运输顺序,依次运输组合尺寸等级对应的各个尺寸等级的货物。即当组合尺寸等级的上一尺寸等级的各个货物运输之后方进行下一尺寸等级的各个货物的运输。具体的,可以先运输尺寸较大的尺寸等级。

[0401]

步骤s706,针对除组合尺寸等级之外的各个尺寸等级,确定尺寸等级对应的传送机构的至少一个第二预设层。

[0402]

步骤s707,针对除组合尺寸等级之外的各个尺寸等级,根据尺寸等级,确定至少一个第二预设层的运输宽度。

[0403]

步骤s708,通过传送机构的各层进行宽度匹配的货物的运输。

[0404]

在本实施例中,针对尺寸等级多于传送机构22的层数时的情况,基于各个尺寸等级对应的货物数量、传送机构22的层数与尺寸等级的数量的差值等因素,综合确定各个组合尺寸等级,以将货物数量较少的尺寸等级进行组合,从而使得传送机构22的各层得以运输均匀数量的货物,进一步提高货物运输订单的运输效率。

[0405]

图38为本公开另一个实施例提供的货物运输方法的流程图,本实施例提供的货物运输方法可以由流利货架2执行,如图38所示,该货物运输方法包括以下步骤:

[0406]

步骤s901,基于流利货架2沿传送方向运输货物。

[0407]

其中,传送方向可以是第一方向或第二方向,其中,第一方向和第二方向为相反的

两个方向,第一方向为对搬运机器人1进行上料时对应的方向,第二方向则为对搬运机器人1进行卸料时对应的方向。

[0408]

结合图8和图9可知,该流利货架2包括支架21、设置在支架21上的传送机构22以及校正装置 27,各个部件的位置和连接关系详见图8和图9对应的实施例的描述,在此不再赘述。

[0409]

具体的,基于流利货架2沿传送方向运输货物,包括:基于流利货架2的传送机构22沿第一方向或第二方向运输各个货物。

[0410]

进一步地,流利货架2的传送机构22可以为多层,每层的传送方向可以不同,每层可以运输多个货物,相邻货物之间保持预设安全间距。相应的,基于流利货架2沿传送方向运输货物,包括:

[0411]

基于流利货架2的传送机构22的各层,沿各层对应的传送方向运输各层对应的各个货物。

[0412]

可选的,传送机构22包括滚动传送件23,滚动传送件23具有与货物滚动接触的外轮廓面。相应的,基于流利货架2沿传送方向运输货物,包括:基于滚动传送件23绕自身的转动轴线转动的方式,沿传送方向运输货物。

[0413]

步骤s902,当流利货架2的传送机构22上的货物运输至预设区域时,基于校正装置27对货物进行位置校正。

[0414]

其中,预设区域可以是校正装置对应的工作区域。位置校正可以是将货物调整为居中状态,还可以是将货物的朝向或位姿调整为默认朝向或默认位姿。

[0415]

具体的,校正装置27还可以在该预设区域内移动,以对预设区域内的货物进行位置校正。校正装置27可以为多个,在传送机构22的传送方向均匀间隔设置。

[0416]

具体的,在预设区域设置货物检测传感器,以检测预设区域是否存在货物,当存在时,基于校正装置27对货物进行位置校正。

[0417]

可选的,结合图8和图9可知,该校正装置27包括位于传送方向的两侧且相对设置的两个夹持结构271。相应的,对货物进行位置校正,包括:基于两个夹持结构271,按照预设模式夹持货物,以使货物沿垂直于传送方向上居中。

[0418]

可选的,夹持结构271为弧形结构或直板结构。

[0419]

进一步地,当传送机构22的某一层正在运输的货物的数量超过预设数值时,则控制传送机构22 停止该层的传送,进而,基于校正装置27对该层的各个货物进行位置校正,校正完成之后,控制传送机构22的该层继续沿其对应的传送方向运输其对应的各个货物。

[0420]

可选的,对货物进行位置校正,包括:获取的货物的位置信息;根据位置信息,对货物进行位置校正。

[0421]

具体的,可以基于图像传感器,获取货物预设点的位置信息。其中,预设点可以是货物的中心点、上表面的中心点、上表面对应的四个顶点等,图像传感器可以是摄像头、2d相机、3d相机或者其他图像传感器。

[0422]

具体的,通过采集货物的实时位置信息,进而基于该位置信息判断货物是否处于偏移状态,若是,则基于校正装置27对货物进行位置校正。

[0423]

通过对货物实时位置的检测,避免了对未发生偏移的货物进行校正,降低了校正成本。

[0424]

本公开实施例提供的货物运输方法,针对基于流利货架进行货物运输的情况,当流利货架的传送机构上的货物运输至预设区域时,通过流利货架上设置的校正装置对货物进行位置校正,实现了运输中的货物的位置校正,提高了货物运输的安全性。

[0425]

图39为本公开另一个实施例提供的货物运输方法的流程图,本实施例是在图38所示实施例的基础上,对步骤s902进行进一步细化,以及在步骤s902之前增加控制传送机构22停止传送的步骤,如图39所示,本实施例提供的货物运输方法包括以下步骤:

[0426]

步骤s1001,基于流利货架2沿传送方向运输货物。

[0427]

步骤s1002,确定传送机构22每层正在运输的货物的数量。

[0428]

具体的,可以在传送机构22沿传送方向的两端,记录每层正在运输的货物的数量。

[0429]

步骤s1003,针对传送机构22的每层,若当前层处于预设区域的货物的数量大于1,则控制当前层对应的滚动传送件23停止转动。

[0430]

具体的,当滚动传送件23停止转动时,当前层上的各个货物便停止运输。

[0431]

步骤s1004,针对每个当前层的每个货物,控制两个夹持结构271由各自的默认位置进行相对运动,直至夹持货物,以使货物沿垂直于传送方向上居中。

[0432]

步骤s1005,当夹持货物预设时间后,控制两个夹持结构移动至默认位置。

[0433]

在本实施例中,当传送机构22的当前层运输的货物的数量为多个时,则控制当前层对应的滚动传送件23停止转动,以暂停当前层货物的运输,并控制两个夹持结构271对当前层的各个货物进行夹持校正,从而实现当前层的各个货物的居中校正,校正完毕之后,当前层继续进行货物运输,当某一层运输的货物为多个时,暂停货物运输,对各个货物进行校正,提高了校正过程的安全性以及校正的准确度。

[0434]

图40为本公开一个实施例提供的货物运输装置的结构示意图,如图40所示,该货物运输装置包括:第一尺寸获取模块1110、第一层级确定模块1120和第一货物运输模块1130。

[0435]

其中,第一尺寸获取模块1110,用于得到货物的尺寸信息;第一层级确定模块1120,用于根据尺寸信息,确定货物对应的传送机构的目标层;第一货物运输模块1130,用于通过传送机构的目标层运输货物。

[0436]

可选的,中转装置还包括货物提升组件,货物提升组件的货物出入口与传送机构的一端对接,装置还包括:目标层搬运模块,用于在根据尺寸信息,确定货物对应的传送机构的目标层之后,基于货物提升组件,将货物搬运至传送机构的目标层。

[0437]

可选的,第一尺寸获取模块1110,具体用于:基于货物提升组件上设置的第一扫描件,获取货物的尺寸信息。

[0438]

可选的,中转装置还包括传送线组件,传送线组件与货物提升组件远离货物出入口的一端对接,以将货物运输至货物提升组件,第一尺寸获取模块1110,具体用于:基于传送线组件上设置的第一扫描件,获取货物的尺寸信息。

[0439]

可选的,尺寸信息为基于搬运机器人上设置的第二扫描件获取的。

[0440]

可选的,第一货物运输模块1130,包括:方向确定单元,用于确定货物的传送方向;调整单元,用于基于传送方向,调整传送机构或传送机构的目标层;第一运输单元,用于通过传送机构的目标层运输货物。

[0441]

可选的,传送机构包括调整机构,调整单元,具体用于:基于传送方向,通过调整机

构,确定传送机构的各层的倾斜角度,以使位于传送机构的目标层的货物产生沿传送方向的分力。

[0442]

相应的,第一货物运输模块1130,具体用于:通过倾斜的传送机构的目标层,运输货物。

[0443]

可选的,传送机构包括第一传送部和第二传送部,调整单元,具体用于:基于传送方向,调整传送机构的第二传送部,以使第二传送部的高度大于第一传送部的高度,且使第二传送部形成倾斜坡面。

[0444]

相应的,第一货物运输模块1130,具体用于:通过目标层对应的第二传送部形成的倾斜坡面以及第一传送部形成的水平面,运输货物。

[0445]

可选的,传送机构包括滚动传送件,调整单元,具体用于:基于传送方向,确定滚动传送件或目标层对应滚动传送件的转动模式,以使滚动传送件或目标层对应滚动传送件在转动模式下绕自身的转动轴线转动。

[0446]

本实施例提供的货物运输装置可执行本公开图31至图33对应的任意实施例所提供的货物运输方法,具备执行方法相应的功能模块和有益效果。

[0447]

图41为本公开另一个实施例提供的货物运输装置,如图41所示,该货物运输装置包括:订单获取模块1210和运输宽度确定模块1220。

[0448]

其中,订单获取模块1210,用于获取货物运输订单;运输宽度确定模块1220,用于根据货物运输订单中各个货物的尺寸信息,确定流利货架的传送机构各层的运输宽度,以通过传送机构的各层进行宽度匹配的各个货物的运输。

[0449]

可选的,运输宽度确定模块1220,包括:尺寸等级确定单元,用于根据货物运输订单中各个货物的尺寸信息,确定各个尺寸等级;运输宽度确定单元,用于根据各个尺寸等级,确定传送机构各层的运输宽度。

[0450]

可选的,当尺寸等级的数量小于传送机构的层数时,运输宽度确定单元,具体用于:获取各个尺寸等级对应的货物的数量;根据各个尺寸等级对应的货物的数量、尺寸等级的数量、货物运输订单中货物的总数量以及传送机构的层数,确定传送机构的各层的运输宽度。

[0451]

可选的,当尺寸等级的数量大于传送机构的层数时,运输宽度确定单元,包括:组合等级确定子单元,用于根据各个尺寸等级对应的货物的数量,确定至少一个组合尺寸等级,其中,组合尺寸等级由至少两个尺寸等级组成,组合尺寸等级对应传送机构的第一预设层;组合宽度确定子单元,用于针对每个组合尺寸等级,根据组合尺寸等级对应的各个尺寸等级,确定传送机构的组合尺寸等级对应的第一预设层的至少两个运输宽度,其中,第一预设层宽度匹配的货物为相应的组合尺寸等级对应的货物。

[0452]

可选的,当尺寸等级对应的货物的数量大于预设值时,装置还包括:第二预设层确定模块,用于针对除组合尺寸等级之外的各个尺寸等级,确定尺寸等级对应的传送机构的至少一个第二预设层。

[0453]

相应的,运输宽度确定单元,还用于:针对除组合尺寸等级之外的尺寸等级,根据尺寸等级,确定至少一个第二预设层的运输宽度。

[0454]

可选的,尺寸等级确定单元,具体用于:根据各个尺寸等级对应的货物的数量与预设数量的第一比值,将各个尺寸等级划分为第一尺寸等级和第二尺寸等级,其中,预设数量

为货物运输订单中货物的总数量与传送机构的层数的比值,第一尺寸等级对应的比值大于或等于1,第二尺寸等级对应的比值小于1;根据传送机构的层数和第一数量的第一差值,确定第二数量,其中,第一数量为第一尺寸等级的数量,第一差值至少为1;根据第二数量以及第二尺寸等级的数量,确定至少一个组合尺寸等级,其中,组合尺寸等级由至少两个第二尺寸等级组成。

[0455]

可选的,流利货架还包括限位组件,装置还包括:传送机构调整模块,用于在确定传送机构各层的运输宽度之后,根据传送机构各层的运输宽度,确定限位组件的限位参数,以基于限位参数调整传送机构各层的运输宽度。

[0456]

可选的,传送机构的每层均设置有至少一个限位组件,每一限位组件包括两个限位件,两个限位件分别位于传送机构的相应层的两侧,传送机构调整模块,具体用于:

[0457]

在确定传送机构各层的运输宽度之后,根据传送机构各层的运输宽度,确定各层对应的至少一个限位组件的两个限位件的间距,以基于两个限位件的间距调整传送机构各层的运输宽度。

[0458]

可选的,获取货物运输订单,包括:获取各个第一货物订单;根据第一货物订单的数量以及各个第一货物订单对应的货物的数量,确定各个货物运输订单,其中,货物运输订单包括一个或多个第一货物订单。

[0459]

可选的,订单获取模块1210,具体用于:按照预设时间间隔,获取预设时间间隔对应的各个第一货物订单。

[0460]

可选的,装置还包括:第二货物运输模块,用于在确定流利货架的传送机构各层的运输宽度之后,基于搬运机器人,将各个货物运输订单对应的货物运输至流利货架的传送机构的相应的层;或,基于货物提升组件,将各个货物运输订单对应的货物运输至流利货架的传送机构的相应的层,其中,货物提升组件的货物出入口与传送机构的一端对接;或,基于传送线组件以及货物提升组件,将各个货物运输订单对应的货物运输至流利货架的传送机构的相应的层,其中,传送线组件与货物提升组件远离货物出入口的一端对接。

[0461]

可选的,装置还包括:目标层确定模块,用于在基于限位参数调整传送机构各层的运输宽度之后,基于扫描件,采集货物运输订单中各个货物的第二尺寸信息;针对每个货物,根据货物的第二尺寸信息,确定货物对应的传送机构的目标层,以基于传送机构的目标层运输货物。

[0462]

本实施例提供的货物运输装置可执行本公开图34至图37对应的任意实施例所提供的货物运输方法,具备执行方法相应的功能模块和有益效果。

[0463]

图42为本公开另一个实施例提供的货物运输装置的结构示意图,如图42所示,该货物运输装置包括:货物运输模块1310和货物校正模块1320。

[0464]

其中,货物运输模块1310,用于基于流利货架沿传送方向运输货物;货物校正模块1320,用于当流利货架的传送机构上的货物运输至预设区域时,对货物进行位置校正。

[0465]

可选的,校正装置包括位于传送方向的两侧且相对设置的两个夹持结构,货物校正模块1320,具体用于:基于两个夹持结构,按照预设模式夹持货物,以使货物沿垂直于传送方向上居中。

[0466]

可选的,夹持结构为弧形结构或直板结构。

[0467]

可选的,传送机构包括滚动传送件,滚动传送件具有与货物滚动接触的外轮廓面,

货物运输模块 1310,具体用于:基于滚动传送件绕自身的转动轴线转动的方式,沿传送方向运输货物。

[0468]

可选的,传送机构为多层,装置还包括:传送暂停模块,用于在对货物进行位置校正之前,确定传送机构每层正在运输的货物的数量;针对传送机构的每层,若当前层处于预设区域的货物的数量大于1,则控制当前层对应的滚动传送件停止转动,以对当前层的各个货物进行位置校正。

[0469]

可选的,货物校正模块1320,具体用于:控制两个夹持结构由各自的默认位置进行相对运动,直至夹持货物;当夹持货物预设时间后,控制两个夹持结构移动至默认位置。

[0470]

可选的,货物校正模块1320,具体用于:获取的货物的位置信息;根据位置信息,对货物进行位置校正。

[0471]

本实施例提供的货物运输装置可执行本公开图9至图10对应的任意实施例所提供的货物运输方法,具备执行方法相应的功能模块和有益效果。

[0472]

图43为本公开另一个实施例提供的流利货架的结构示意图,如图43所示,该流利货架2包括传送机构22以及第二主控单元1410。

[0473]

其中,第二主控单元1410用于本公开图34至图37对应的实施例提供的货物运输方法。

[0474]

图44为本公开另一个实施例提供的流利货架的结构示意图,如图44所示,该流利货架2包括传送机构22以及第三主控单元1510。

[0475]

其中,第三主控单元1510用于本公开图38至图39对应的实施例提供的货物运输方法。

[0476]

图45为本公开一个实施例提供的中转装置的结构示意图,该中转装置于仓储系统中上料或者卸料时货物的中转运输,如图45所示,该中转装置100包括流利货架2和第一主控单元1610。

[0477]

其中,第一主控单元1610用于生成控制信号,以基于控制信号以及流利货架2实现本公开图31至图33对应的实施例提供的货物运输方法。

[0478]

本公开一个实施例还提供了一种中转装置,该货物提升组件3以及中转装置包括本公开图43 或图44所示实施例提供的流利货架。

[0479]

本公开一个实施例还提供一种仓储系统,该仓储系统包括仓储货架以及本公开任意实施例提供的中转装置100或任意实施例提供的流利货架2。

[0480]

图46为本公开一个实施例提供的仓储系统的结构示意图,如图46所示,该仓储系统包括流利货架2和至少一个处理器1710,流利货架2包括多层的传送机构22;至少一个处理器1710用于执行本公开图34至图37对应的任意实施例提供的货物运输方法。

[0481]

本公开一个实施例提供一种计算机可读存储介质,其上存储有计算机程序,计算机程序被处理器执行以实现本公开图31至图39所对应的实施例中任一实施例提供的货物运输方法。

[0482]

其中,计算机可读存储介质可以是rom、随机存取存储器(ram)、cd

‑

rom、磁带、软盘和光数据存储设备等。

[0483]

本公开还提供一种程序产品,该程序产品包括可执行指令,该可执行指令存储在可读存储介质中。仓储系统、流利货架或中转装置的至少一个处理器可以从可读存储介质

读取该执行指令,至少一个处理器执行该执行指令使得货物运输装置实施本公开图31至图39所对应的实施例中任一实施例提供的货物运输方法。

[0484]

在本公开所提供的几个实施例中,应该理解到,所揭露的设备和方法,可以通过其它的方式实现。例如,以上所描述的设备实施例仅仅是示意性的,例如,模块的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个模块可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通信连接可以是通过一些接口,装置或模块的间接耦合或通信连接,可以是电性,机械或其它的形式。

[0485]

作为分离部件说明的模块可以是或者也可以不是物理上分开的,作为模块显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部模块来实现本实施例方案的目的。

[0486]

另外,在本公开各个实施例中的各功能模块可以集成在一个处理单元中,也可以是各个模块单独物理存在,也可以两个或两个以上模块集成在一个单元中。上述模块成的单元既可以采用硬件的形式实现,也可以采用硬件加软件功能单元的形式实现。

[0487]

上述以软件功能模块的形式实现的集成的模块,可以存储在一个计算机可读取存储介质中。上述软件功能模块存储在一个存储介质中,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)或处理器(英文:processor)执行本公开各个实施例方法的部分步骤。

[0488]

应理解,上述处理器可以是中央处理单元(central processing unit,简称cpu),还可以是其他通用处理器、数字信号处理器(digital signal processor,简称dsp)、专用集成电路(application specificintegrated circuit,简称asic)等。通用处理器可以是微处理器或者该处理器也可以是任何常规的处理器等。结合本公开所公开的方法的步骤可以直接体现为硬件处理器执行完成,或者用处理器中的硬件及软件模块组合执行完成。

[0489]

存储器可能包含高速ram存储器,也可能还包括非易失性存储nvm,例如至少一个磁盘存储器,还可以为u盘、移动硬盘、只读存储器、磁盘或光盘等。

[0490]

总线可以是工业标准体系结构(industry standard architecture,简称isa)总线、外部设备互连(peripheral component,简称pci)总线或扩展工业标准体系结构(extended industry standardarchitecture,简称eisa)总线等。总线可以分为地址总线、数据总线、控制总线等。为便于表示,本公开附图中的总线并不限定仅有一根总线或一种类型的总线。

[0491]

上述存储介质可以是由任何类型的易失性或非易失性存储设备或者它们的组合实现,如静态随机存取存储器(sram),电可擦除可编程只读存储器(eeprom),可擦除可编程只读存储器(eprom),可编程只读存储器(prom),只读存储器(rom),磁存储器,快闪存储器,磁盘或光盘。存储介质可以是通用或专用计算机能够存取的任何可用介质。

[0492]

一种示例性的存储介质耦合至处理器,从而使处理器能够从该存储介质读取信息,且可向该存储介质写入信息。当然,存储介质也可以是处理器的组成部分。处理器和存储介质可以位于专用集成电路(application specific integrated circuits,简称asic)中。当然,处理器和存储介质也可以作为分立组件存在于电子设备或主控设备中。

[0493]

本领域普通技术人员可以理解:实现上述各方法实施例的全部或部分步骤可以通

过程序指令相关的硬件来完成。前述的程序可以存储于一计算机可读取存储介质中。该程序在执行时,执行包括上述各方法实施例的步骤;而前述的存储介质包括:rom、ram、磁碟或者光盘等各种可以存储程序代码的介质。

[0494]

本说明书中各实施例或实施方式采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分相互参见即可。

[0495]

在本说明书的描述中,参考术语“一个实施方式”、“一些实施方式”、“示意性实施方式”、“示例”、“具体示例”、或“一些示例”等的描述意指结合实施方式或示例描述的具体特征、结构、材料或者特点包含于本公开的至少一个实施方式或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施方式或示例中以合适的方式结合。

[0496]

最后应说明的是:以上各实施例仅用以说明本公开的技术方案,而非对其限制;尽管参照前述各实施例对本公开进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本公开各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1