一种用于C柱下护板的物流器具的制作方法

一种用于c柱下护板的物流器具

技术领域

1.本发明涉及一种用于c柱下护板的物流器具,属于包装箱技术领域。

背景技术:

2.在汽车产业分工精细化快速发展的今天,汽车零部件通常由分散于不同地区的汽车零配件生产厂家根据设计图纸生产制造,再各自运输至车企总装部门统一装配。在汽车零配件出厂、储存、运输、装配过程中,科学选择汽车零部件包装箱,有利于最大限度地减少运输损耗、降低运输成本、提高运载效率。

3.c柱下护板是汽车的重要组成组件,多为钢结构,重量大;采用锻压成型工艺,形状不规则,包装空间利用率低,长期储运过程中易发生变形。目前,在对c柱下护板进行储存或运输时,通常放置于木质或纸质包装箱内,通过填充海绵、泡沫等柔性物质来避免其遭到损坏,该包装方式不仅存在缓震欠佳、固定不牢、易污染等缺陷,尤其是难以同时兼顾自身强度和重量,不利于提高包装质量和增进物流效益。

技术实现要素:

4.针对现有技术的不足,本发明的目的在于提供一种用于c柱下护板的物流器具,以解决现有技术中c柱下护板包装箱缓震欠佳、固定不牢、易污染的技术问题。

5.为解决上述技术问题,本发明所采用的技术方案是:

6.一种用于c柱下护板的物流器具,包括不少于两个且呈纵向分布的器具本体,器具本体的本体顶面向内凹陷形成有横向收容c柱下护板的型腔,所述型腔的型腔面与c柱下护板正面相适配。

7.优选地,本体顶面设有向内凹陷形成的限位槽或/和向外凸起形成的限位块,器具本体的本体底面设有与所述限位槽或/和限位块相适配的限位块或/和限位槽。

8.优选地,所述型腔不少于两个且呈中心对称分布,相邻型腔之间形成有隔板。

9.优选地,型腔面或/和隔板顶面向内凹陷形成有贯通至器具本体的本体底面的镂空口。

10.优选地,型腔面背面设有向外凸起于本体底面的下沉底面。

11.优选地,器具本体侧面向内凹陷形成有不直接与本体顶面相连通的抬手槽。

12.优选地,还包括设于最底一层器具本体下方的垫块,所述垫块与最底一层器具本体的本体底面相连接。

13.优选地,所述垫块不少于两个且在水平方向上呈对称分布。

14.优选地,所述垫块的垫块顶面向内凹陷形成有与c柱下护板正面上的凸起物相适配的避空槽。

15.优选地,器具本体或/和垫块采用eps材质。

16.与现有技术相比,本发明所达到的有益效果:本体顶面向内凹陷形成有型腔,型腔的型腔面与c柱下护板正面相适配,c柱下护板正面向下横向收容于型腔内,确保型腔面对c

柱下护板正面均匀承力,避免c柱下护板发生变形。型腔侧壁对于所收容的c柱下护板起到横向限位的作用。当多个器具本体堆垛放置时,上层器具本体对于下层器具本体内所收容的c柱下护板起到纵向限位的作用,从而将c柱下护板牢牢固定在型腔内,避免了采用填充物进行辅助固定可能导致的白色污染。型腔采用下沉式设计,型腔面的背面设有向外凸起于本体底面的下沉底面,堆垛放置状态下,上层器具本体向下凸起的下沉底面,正好下沉至下层器具本体的型腔内,该技术措施能够有效限制每层器具本体的层高,以确保在相同储运高度条件下堆垛更多层数的器具本体,从而提高物流效益。最底一层器具本体下方设置垫块,垫块顶面向内凹陷形成有与c柱下护板正面上的后背门门槛相适配的避空槽,从而将后背门门槛避空收容于避空槽内,避免与外界其他物体发生碰撞而导致损坏。本发明物流器具基于eps材质制备而成,具有承重好、缓冲好、重量轻等优点。

附图说明

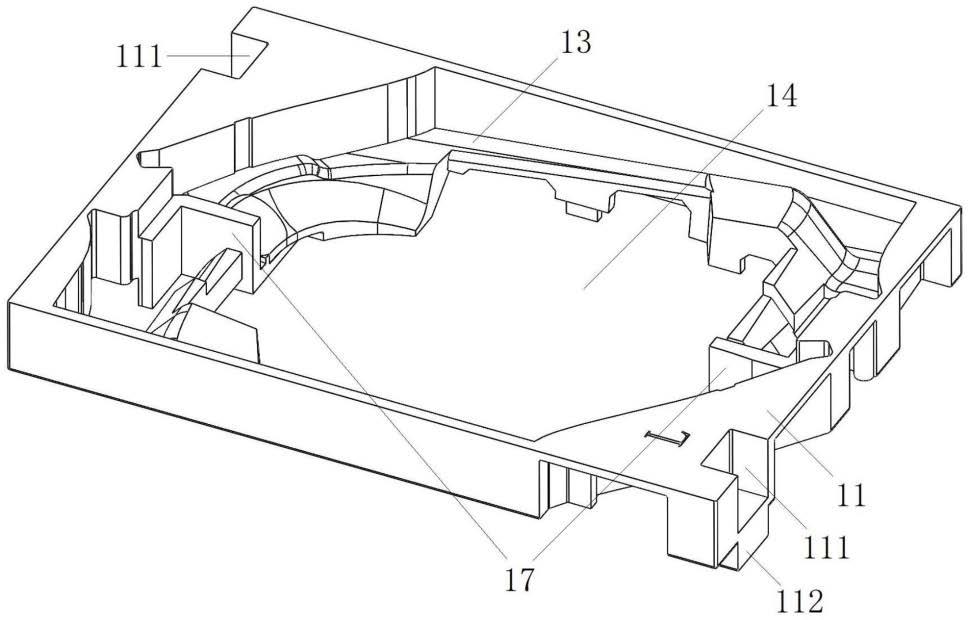

17.图1是本发明实施例中器具本体的顶面立体图;

18.图2是本发明实施例中器具本体的底面立体图;

19.图3是本发明实施例中器具本体的上视图;

20.图4是本发明实施例中器具本体的下视图;

21.图5是本发明实施例中器具本体的前视图;

22.图6是本发明实施例中器具本体的左视图;

23.图7是本发明实施例中器具本体收容c柱下护板的顶面立体图;

24.图8是本发明实施例中器具本体收容c柱下护板的前视图;

25.图9是本发明实施例中器具本体收容c柱下护板的上视图;

26.图10是本发明实施例中物流器具的顶面立体图;

27.图11是本发明实施例中垫块的排列形状顶面立体图;

28.图12是本发明实施例中垫块的底面立体图;

29.图13是本发明实施例中物流器具收容c柱下护板的顶面立体图;

30.图14是本发明实施例中c柱下护板的正面结构立体图;

31.图15是本发明实施例中c柱下护板的背面结构立体图。

32.图中:1、器具本体;11、本体顶面;111、限位槽;112、限位块;12、本体底面;13、型腔面;14、镂空口;15、下沉底面;16、抬手槽;17、隔板;2、垫块;21、垫块顶面;22、避空槽;23、垫块底面;24、减料槽;3、c柱下护板;31、后背门门槛;32、后车门门槛;33、水杯槽;34、容凸;35、容槽;36、安装座。

具体实施方式

33.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

34.需要说明的是,在本发明的描述中,术语“前”、“后”、“左”、“右”、“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图中所示的方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。本发明描述中使用的术语“前”、“后”、“左”、“右”、“上”、“下”指的是附图中的方向,术语“内”、“外”分别指的是朝向或远离特定部件几何中心的方向。

35.本发明具体实施方式提供了一种用于c柱下护板的物流器具,由若干个器具本体1沿纵向堆垛组合而成,最底一层器具本体1下方设有垫块2。器具本体1和垫块2均采用聚苯乙烯泡沫(expanded polystyrene,eps)一体成型制作。eps是一种轻型高分子聚合物,它是采用聚苯乙烯树脂加入发泡剂,同时加热进行软化,产生气体,形成一种硬质闭孔结构的泡沫塑料,具有吸水性小,保温性好,质量轻及较高的机械强度等特点。

36.c柱下护板3采用一整块钢板锻压成型。如图14和图15所示,分别是本发明实施例中c柱下护板的正面和背面结构立体图。c柱下护板3背面边缘处设有起装配功能的安装座36,下半部分向内凹陷形成有容纳汽车后轮及内部器件的容槽35。c柱下护板3正面设有向外凸起的容凸34,该容凸34即容槽35背面,容凸34顶面设有水杯槽33,通过水杯槽33可以看出,该c柱下护板3用于七座suv车型,如果是五座车型,则不具有该水杯槽33设计。以图14所示方位,c柱下护板3左侧设有后背门门槛31,后背门门槛31朝c柱下护板3正面延展形成一个显著凸起,因而导致c柱下护板3横向放置时起纵向高度显著增大,给储运带来了诸多不便;c柱下护板3右侧为朝其背面略微延展的后车门门槛32。

37.如图1至图6所示,分别是本发明实施例中器具本体的顶面立体图、底面立体图、上视图、下视图、前视图、左视图。器具本体1的本体顶面11向内凹陷形成有横向收容c柱下护板3的型腔,所述型腔的型腔面13与c柱下护板3正面相适配,以确保当c柱下护板3正面向下放置于型腔内时,c柱下护板3的不同区域都能得到型腔面13的支撑,确保了c柱下护板3的均匀受力。此外,型腔对于所收容的c柱下护板3起到横向限位作用。

38.之所以采用c柱下护板3正面向下的收容方式,是由于c柱下护板3正面更加平滑、更易于支撑,且由于c柱下护板3正面具有容凸34,因而可进一步借此对其进行横向限位。本实施例中,每个器具本体1上的型腔设有两个且呈中心对称分布,目的在于确保重心居中,有利于放置发生倾倒。两个型腔之间形成有起隔离作用的隔板17,避免两个c柱下护板3在运输过程中因颠簸而发生彼此刮碰,更好地保护c柱下护板3免受损伤。器具本体1侧面向内凹陷形成有不直接与本体顶面11相连通的抬手槽16,所示抬手槽16呈对称分布,以便于操作人员将手伸入该抬手槽16内对本体顶面11进行搬运。

39.本体顶面11设有向内凹陷形成的限位槽111,器具本体1的本体底面12设有与该限位槽111相适配的限位块112,当多个器具本体1沿纵向堆垛放置时,上层器具本体1的限位块112正好嵌入到下层器具本体1的限位槽111中,因而对于相邻两个器具本体1起到横向限位的作用,避免堆垛运输过程中发生倾倒。此外,上层器具本体1对于下层器具本体1内所收容的c柱下护板3起到纵向限位作用,从而将c柱下护板3牢牢固定在型腔内。同理,也可以在本体顶面11设置限位块112、在本体底面12设置限位槽111,或者在本体顶面11同时设置限位槽111和限位块112、在本体底面12同时设置相对应的限位块112和限位槽111,也能起到相同的作用。由图形可以看出,限位槽111和限位块112均设于器具本体1的水平方向边缘处,目的在于避空中央区域的型腔空间。

40.型腔面13或/和隔板17顶面向内凹陷形成有贯通至器具本体1的本体底面12的镂空口14,具体如图3和图4所示。由图形可以看出,器具本体1中央区域设有一个面积较大的镂空口14,该镂空口14的作用有两个:一是对容纳c柱下护板3正面的容凸34,同时进一步起横向限位作用;二是起到省料和减重的作用。此外,每个型腔的型腔面13上还设有一个面积

相对较小的镂空口14,该镂空口14的作用也有两个:一是容纳c柱下护板3正面的后背门门槛31由此镂空口14通过;二是省料和减重。

41.为尽量限制每层器具本体1的层高,以确保在相同储运高度条件下堆垛更多层数的器具本体1,从而提高物流效益,本实施例中的型腔采用下沉式设计,即型腔面13的背面设有向外凸起于本体底面12的下沉底面15,以确保在收容状态下c柱下护板3向上不超出本体顶面11。堆垛状态下,上层器具本体1向下凸起的下沉底面15,正好下沉至下层器具本体1的型腔内,直至到达型腔内所收容c柱下护板3背面的容槽35。基于该堆垛方式,下沉底面15的深度也因此受到限制。

42.如图7至图9所示,分别是本发明实施例中器具本体收容c柱下护板的顶面立体图、前视图和上视图。由图形可以看出,c柱下护板3的后背门门槛31向下超出了下沉底面15。这同时也带来了一个问题,即虽然最底一层以外的器具本体1内所收容c柱下护板3的后背门门槛31可以伸入至下一层器具本体1对应的镂空口14中,但如何确保最底一层器具本体1能够顺利收容c柱下护板3。对此,本实施例给出了增加垫块2的技术措施,即在最底一层器具本体1下方设置垫块2,构成一个完整的物流器具。具体如图10所示,是本发明实施例中物流器具的顶面立体图。

43.进一步地,如图11所示,是本发明实施例中垫块的排列形状顶面立体图,垫块2与最底一层器具本体1的本体底面12相连接,可采用胶水连接,或采用其他方式进行连接。本实施例中,共有六个垫块2呈在水平方向上呈对称分布,形成一个矩形。垫块2的垫块顶面21向内凹陷,形成有与c柱下护板3正面上的凸起物相适配的避空槽22,该凸起物即超出下沉底面15的后背门门槛31,从而将后背门门槛31避空收容于避空槽22内,避免与外界其他物体发生碰撞而导致损坏。

44.如图12所示,是本发明实施例中垫块的底面立体图,垫块2的垫块底面23设有向内凹陷形成的减料槽24,主要起到省料和减重的作用。同理,在本体底面12也可以设置减料槽24。如图13所示,是本发明实施例中物流器具收容c柱下护板的顶面立体图。

45.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1