一种光伏太阳能板再利用的铜丝回收设备及回收装置

1.本发明涉及光伏太阳能板领域,特别涉及一种光伏太阳能板再利用的铜丝回收设备及回收装置。

背景技术:

2.太阳能板是由多个太阳能电池片按组装的组装件,是太阳能发电系统中的核心部分,也是太阳能发电系统中最重要的部分。

3.参照现有公开号为cn111069234b的中国专利,其公开了一种光伏太阳能板再利用的铜丝回收设备及回收方法,解决现有的光伏太阳能板在对其内部的铜丝回收处理过程中主要存在的a:光伏太阳能板的玻璃面板难以均匀破碎,导致其内部的铜丝与玻璃碎渣混合在一起,致使其内部的铜丝难以从碎渣中剔除;b:光伏太阳能板内部的铜丝与其边框通常连接在一起,人工难以将铝合金边框与铜丝进行分离,进一步的影响了铜丝的回收效率等问题。虽然上述的这种装置解决了铜丝的分离,但是对于铜丝的回收依旧存在着一些缺点,如:一、无法实现对清理铜丝进行收卷缠绕;二、无法实现对铜丝上的胶水或者是其他的物质进行清理;三、无法实现对铜丝进行辅助输送。

技术实现要素:

4.针对背景技术中提到的问题,本发明的目的是提供一种光伏太阳能板再利用的铜丝回收设备及回收装置,以解决背景技术中提到的问题。

5.本发明的上述技术目的是通过以下技术方案得以实现的:

6.一种光伏太阳能板再利用的铜丝回收设备,包括工作台,所述工作台的上部两侧固定安装有侧板,两侧所述侧板内依次安装有刮胶机构、输送机构和收卷机构;

7.所述刮胶机构包括有固定安装在两侧所述侧板内前端的刮胶板;

8.所述输送机构包括有动力输出的第一伺服电机,所述第一伺服电机的输出端连接有输送辊轴,还包括有辅助压合辊轴;

9.所述收卷机构包括有动力输出的第二伺服电机,所述第二伺服电机的输出轴上连接有第一定位盘,还包括有调节位置的第一伺服电缸,所述第一伺服电缸的输出端连接有轴承器,所述轴承器上通过连杆连接有第二定位盘。

10.通过采用上述技术方案,本发明设有刮胶机构,通过刮胶机构中的刮胶板和穿引孔实现对铜丝上的胶水或者是其他的物质进行清理,防止胶水或者其他物质影响铜丝的收卷,并且设有输送机构,通过第一伺服电机实现对输送辊轴进行动力输出,实现对铜丝进行输送,以及设有辅助压合辊轴实现对铜丝进行压合,实现辅助输送铜丝,防止铜丝在收卷机构的强力拉扯下断裂,并且收卷机构中设有第二伺服电机实现动力输出,完成收卷操作,并且设有第一伺服电缸,实现推动,完成对收卷筒进行有效的卡合连接,保持连接的稳定性,有效的实现对铜丝进行收卷。

11.较佳的,所述刮胶板上开设有若干穿引孔,所述穿引孔的孔径依次减小。

12.通过采用上述技术方案,依次减小孔径的穿引孔能够适应于不同粗细的铜丝进行刮胶处理。

13.较佳的,所述第一伺服电机固定安装在一侧所述侧板上,所述输送辊轴通过轴杆连接在两侧所述侧板之间,另一侧所述侧板上安装有轴承座,所述轴承座与所述输送辊轴的一端轴杆活动连接,所述输送辊轴的两端上设有防脱板。

14.通过采用上述技术方案,第一伺服电机实现动力输出,为输送辊轴提供动力,完成对铜丝的输送,并且轴承座的设定便于输送辊轴进行安装,且防脱板的设定可以防止铜丝移动脱离。

15.较佳的,所述输送机构还包括有固定在两侧所述侧板上的立板,所述立板上共同固定设有顶板,所述顶板上固定安装有第二伺服电缸。

16.通过采用上述技术方案,立板的设定便于实现对顶板进行固定安装,且顶板的设定便于实现对第二伺服电缸进行安装固定。

17.较佳的,所述第二伺服电缸的输出端贯穿所述顶板连接有辊轴架,所述辅助压合辊轴活动安装在所述辊轴架的内部。

18.通过采用上述技术方案,第二伺服电缸的设定便于实现对辅助压合辊轴进行升降调节,使得辅助压合辊轴便于和输送辊轴进行贴合,实现输送铜丝。

19.较佳的,两侧所述立板的内侧均开设有滑槽,所述辊轴架的两侧分别固定设有滑块,两侧所述滑块滑动处于两侧所述滑槽的内部。

20.通过采用上述技术方案,滑槽和滑块的设定便于辊轴架在进行升降调节的时候,保持稳定性的移动。

21.较佳的,所述第二伺服电机和所述第一伺服电缸分别固定安装在两侧所述侧板上,所述第一定位盘和所述第二定位盘的内侧均设有支撑辊,两侧所述支撑辊上套接有收卷筒,所述收卷筒的两端设有限位盘。

22.通过采用上述技术方案,支撑辊的设定便于实现对收卷筒进行卡合连接,使得收卷筒在第二伺服电机的作用下能够实现转动收卷铜丝,并且限位盘可以有效的防止铜丝收卷移位。

23.一种光伏太阳能板再利用的铜丝回收装置,包括权利要求1-7中的任意一项的设备。

24.综上所述,本发明主要具有以下有益效果:

25.本发明设有刮胶机构,通过刮胶机构中的刮胶板和穿引孔实现对铜丝上的胶水或者是其他的物质进行清理,防止胶水或者其他物质影响铜丝的收卷,并且设有输送机构,通过第一伺服电机实现对输送辊轴进行动力输出,实现对铜丝进行输送,以及设有辅助压合辊轴实现对铜丝进行压合,实现辅助输送铜丝,防止铜丝在收卷机构的强力拉扯下断裂,并且收卷机构中设有第二伺服电机实现动力输出,完成收卷操作,并且设有第一伺服电缸,实现推动,完成对收卷筒进行有效的卡合连接,保持连接的稳定性,有效的实现对铜丝进行收卷。

附图说明

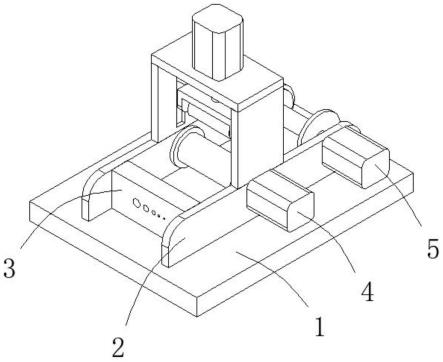

26.图1是本发明的结构示意图;

27.图2是本发明的部分结构俯视示意图之一;

28.图3是本发明的部分结构俯视示意图之二;

29.图4是本发明的部分输送机构示意图。

30.附图标记:1、工作台;2、侧板;3、刮胶机构;301、刮胶板;302、穿引孔;4、输送机构;401、第一伺服电机;402、输送辊轴;403、防脱板; 404、轴承座;405、立板;406、顶板;407、第二伺服电缸;408、辊轴架; 409、辅助压合辊轴;410、滑槽;411、滑块;5、收卷机构;501、第二伺服电机;502、第一定位盘;503、支撑辊;504、第一伺服电缸;505、轴承器; 506、第二定位盘;6、收卷筒;7、限位盘。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例1

33.参考图1-4,一种光伏太阳能板再利用的铜丝回收设备,包括工作台1,所述工作台1的上部两侧固定安装有侧板2,两侧所述侧板2内依次安装有刮胶机构3、输送机构4和收卷机构5;

34.所述刮胶机构3包括有固定安装在两侧所述侧板2内前端的刮胶板301;

35.所述输送机构4包括有动力输出的第一伺服电机401,所述第一伺服电机 401的输出端连接有输送辊轴402,还包括有辅助压合辊轴409;

36.所述收卷机构5包括有动力输出的第二伺服电机501,所述第二伺服电机501的输出轴上连接有第一定位盘502,还包括有调节位置的第一伺服电缸504,所述第一伺服电缸504的输出端连接有轴承器505,所述轴承器505上通过连杆连接有第二定位盘506。

37.本发明设有刮胶机构3,通过刮胶机构3中的刮胶板301和穿引孔302实现对铜丝上的胶水或者是其他的物质进行清理,防止胶水或者其他物质影响铜丝的收卷,并且设有输送机构4,通过第一伺服电机401实现对输送辊轴 402进行动力输出,实现对铜丝进行输送,以及设有辅助压合辊轴409实现对铜丝进行压合,实现辅助输送铜丝,防止铜丝在收卷机构5的强力拉扯下断裂,并且收卷机构5中设有第二伺服电机501实现动力输出,完成收卷操作,并且设有第一伺服电缸504,实现推动,完成对收卷筒6进行有效的卡合连接,保持连接的稳定性,有效的实现对铜丝进行收卷。

38.本实施例中,优选的,所述刮胶板301上开设有若干穿引孔302,所述穿引孔302的孔径依次减小。效果为,依次减小孔径的穿引孔302能够适应于不同粗细的铜丝进行刮胶处理。

39.本实施例中,优选的,所述第一伺服电机401固定安装在一侧所述侧板2 上,所述输送辊轴402通过轴杆连接在两侧所述侧板2之间,另一侧所述侧板2上安装有轴承座404,所述轴承座404与所述输送辊轴402的一端轴杆活动连接,所述输送辊轴402的两端上设有防脱板403。效果为,第一伺服电机 401实现动力输出,为输送辊轴402提供动力,完成对铜丝的输送,并且轴承座404的设定便于输送辊轴402进行安装,且防脱板403的设定可以防止

铜丝移动脱离。

40.本实施例中,优选的,所述输送机构4还包括有固定在两侧所述侧板2 上的立板405,所述立板405上共同固定设有顶板406,所述顶板406上固定安装有第二伺服电缸407。效果为,立板405的设定便于实现对顶板406进行固定安装,且顶板406的设定便于实现对第二伺服电缸407进行安装固定。

41.本实施例中,优选的,所述第二伺服电缸407的输出端贯穿所述顶板406 连接有辊轴架408,所述辅助压合辊轴409活动安装在所述辊轴架408的内部。效果为,第二伺服电缸407的设定便于实现对辅助压合辊轴409进行升降调节,使得辅助压合辊轴409便于和输送辊轴402进行贴合,实现输送铜丝。

42.本实施例中,优选的,两侧所述立板405的内侧均开设有滑槽410,所述辊轴架408的两侧分别固定设有滑块411,两侧所述滑块411滑动处于两侧所述滑槽410的内部。优选的,滑槽410和滑块411的设定便于辊轴架408在进行升降调节的时候,保持稳定性的移动。

43.本实施例中,优选的,所述第二伺服电机501和所述第一伺服电缸504 分别固定安装在两侧所述侧板2上,所述第一定位盘502和所述第二定位盘 506的内侧均设有支撑辊503,两侧所述支撑辊503上套接有收卷筒6,所述收卷筒6的两端设有限位盘7。效果为,支撑辊503的设定便于实现对收卷筒 6进行卡合连接,使得收卷筒6在第二伺服电机501的作用下能够实现转动收卷铜丝,并且限位盘7可以有效的防止铜丝收卷移位。

44.一种光伏太阳能板再利用的铜丝回收装置,包括权利要求1-7中的任意一项的设备。

45.使用原理及优点:

46.本发明在使用的时候,将剥离后的铜丝穿引刮胶机构3中刮胶板301上的穿引孔302,然后再穿过输送机构4中的输送辊轴402,以及缠绕在收卷筒 6上,然后启动第二伺服电缸407,使得第二伺服电缸407能够升降调节辊轴架408,使得辊轴架408能够带动辅助压合辊轴409实现与输送辊轴402进行贴合连接,实现对铜丝进行压合输送,减少收卷筒6在强力拉扯下,造成铜丝断裂的危险,然后启动第一伺服电机401和第二伺服电机501,实现动力输送,使得输送辊轴402能够实现对铜丝进行输送,并且使得收卷筒6实现对铜丝进行收卷缠绕,且收卷筒6的安装和拆卸,通过第一伺服电缸504实现对第二定位盘506进行移动调节,使得支撑辊503能够实现对收卷筒6进行支撑,便于进行安装和拆卸。

47.实施例2

48.含铜废碎料在光伏组件中涉及的范围较广,包括紫铜、黄铜、青铜、白铜的废杂料,其中,紫杂铜的废碎料最多,如废旧电缆、铜管、紫铜管、棒、板、块、带等。按其可回收加工的便利程度,可以分为5种类型。

49.第1类:

50.紫铜管、棒、板、块、带,表面干净,无油泥和其他黏附、夹杂;

51.各种裸铜线、短线和其他纯铜废料。

52.第2类:

53.如第一类铜废料中混有纸屑、各种绝缘材料、少量油泥、锈垢、杂物,但其总质量不大于1%;

54.直径0.3mm以上的漆包线无污物和杂物。

55.第3类:各种报废的纯铜或有薄镀锌层的纯铜电器开关、零部件。

56.第4类:

57.直径0.1~0.3mm的漆包线;

58.有油泥或少量其他夹杂的漆包线;

59.干净、发脆的火烧线。

60.第5类:各种纯铜水箱、蒸发器、热交换器具,但其内部不得有充填物,只允许有少量自然形成的水垢。

61.实际上所有的废铜都可以再生。今天全铜网将讲解废铜的再生工艺。

62.首先把收集的废铜进行分拣。没有受污染的废铜或成分相同的铜合金,可以回炉熔化后直接利用;被严重污染的废铜要进一步精炼处理去除杂质;对于相互混杂的铜合金废料,则需熔化后进行成分调整。通过这样的再生处理,铜的物理和化学性质不受损害,使它得到完全的更新。再生的废杂铜应按两步法处理,第一步是进行干燥处理并烧掉机油、润滑脂等有机物;第二步才是熔炼金属,将金属杂质在熔渣中除去。

63.由于废铜可以再生,从而有较高的价值。例如,清洁的1级废铜的价格可以达到新精炼铜价格的90%以上;黄铜新废料的价格也可达到相应黄铜价格的80%以上。

64.世界上废杂铜处理工艺及设备形成倾动炉火法精炼工艺加isa电解工艺的废杂铜先进处理工艺。采用一台倾动炉(350t/f)和一台反射炉 (200t/f)处理废杂铜,采用isa工艺(dk=313a/m2)生产阴极铜,产能17万 t/。美国废铜再生工艺。

65.废铜是如何回收再生的呢?国内国外先进的废铜再生工艺对比。

66.对废杂铜的预处理及再生利用工艺及装备整体水平落后,废杂铜的预处理及再生利用两大环节脱钩,我国至今没有一个从废杂铜拆解到阴极铜精炼的完整废杂铜工厂,废杂铜精炼工厂厂多规模小、工艺落后、装备差、环保问题严重。我国至今没有一座现代化的杂铜精炼工厂或车间。这些工厂规模一般在0.5-3万吨级,火法精炼基本采用反射炉,炉能25-110吨大小不等,这种炉子热效率低、能耗大,还原作业时黑尘污染严重,工人劳动强度大。产品质量只能达到甚至低于gb/t467-1997标准中标准阴极铜的水平。相当数量的高品位废杂铜未经精炼即被直接生产铜线锭和铜"黑杆"。

67.1.第一大类称为新资源,主要是指工业生产过程中产生的“废料”,这种“废料”多以边角料,机加工碎屑为主。如果严格管理的话,可以分清铜及合金的牌号,这种资源可以用相应的铜加工厂对口回收。以铜及铜合金加工材为例,所消耗的铜加工材中,大约有30-40%成为边角料,在实际生产中又称为铜加工材的利用率,各类电气元件工厂中的边角料倍受欢迎,因为它们多为纯铜半成品、经机械加工而产生。

68.2.第二类铜再生资源称之为旧资源,是各类工业产品、设备、备件中的铜制品,这种资源来源十分复杂,各类工业品寿命周期千差万别,其中再生用铜,只有在拆解工业产品之后才能得到,而且往往是多种铜合金混合在一起,比如汽车用散热中,水箱管为h90黄铜、散热片为t2波浪带材,其间又是用铅锡焊料焊接在一起,水箱水室为h68合金等。重要的第二类再生资源有:电子元器件、汽车水箱、空调器、废旧铜导体(电线、电缆、导电铜排) 等。投入使用的铜,按照国际铜业协会的数据,铜的真实回收率为85%,其余部分将参与自然界的物质大循环。

69.废铜的具体分类

70.废铜按其产生的阶段不同,可以分为:工业生产过程中产生的一次废铜,加工过程中产生的新废铜,消费者使用后产生的旧废铜三类。

71.1号铜线:1级包括裸露、无涂层、无合金的纯铜线,表面无氧化,不含毛丝,铜线直径不小于1.6mm。2级包括洁净、无色泽、无涂层、无锡、无合金的纯铜线和铜电缆线,不含毛丝和烧过的易碎的铜线。

72.2号铜线:无合金的废铜线,含有杂料,含铜量为96%(最小含量94%)。不得含有过分铅化和锡化的铜线、焊接过的铜线、黄铜和青铜线、过多的油、废钢铁和非金属、脆的过烧线、绝缘性铜线和过多的细丝线。

73.1号紫杂铜:包括干净的、无合金、无涂层的加工下脚料、导电板以及直径大于1.6毫米的铜线,材料中允许带有洁净的铜管和其它纯铜块状料,含铜量为98%(最小含铜量大于96%)。不得有焚烧过的脆质铜线。

74.2号紫杂铜:包括混杂纯铜废料,不含铜合金,含铜量为96%(最小含量94%)。不得含有过多的铅和锡、焊接过的废铜、过多的油、钢铁、非金属废料、带非铜接头的铜管或带有残渣的铜管、烧过的或有绝缘性的铜线、毛丝、焚烧后的脆质铜线、泥土等。

75.1号铜米:包括1号裸露、无涂层、无合金的废铜线的铜米,最低含铜量为99%,不含毛丝。不含锡、铅、锌、铝、铁及其他金属杂质,无绝缘物,不含其他杂质。

76.2号铜米:1级应包括无合金的废铜线铜米,最低含铜量为99%,不含其它非金属和绝缘物。金属杂质最大限量如下:铝0.05%镍-0.05%铁-0.05%锡

ꢀ‑

0.25%锑-0.01%2级:应包括2号无合金的废铜线加工的铜米。最低含铜量为97%,金属杂质铝含量不超过0.5%,其它金属或绝缘物均不超过1%。

77.薄铜板:包括混杂的无合金的废铜板,含铜量为92%(最低含量88%)。包括薄铜板、流水槽、落水管、铜壶、热水器及类似的废铜。不得含有:烧过的细铜线、包覆铜件、电镀板、磨屑料、未完全烧过的电线、散热器、冰箱零件、印刷线路板、筛网、含焊锡过高的废铜、黄铜和青铜、过量的油、铁和非金属、灰渣泥土。

78.废铜箔:主要是铜箔厂和线路板厂产生的废铜箔。1级:纯废铜箔,无任何夹杂。2级:纯铜箔板,夹杂物的最大含量为3%。3级:纯铜箔板,含有黏结剂。

79.黄铜废料:包括了加工黄铜和铸造黄铜废料。1级:单一牌号的黄铜废料,包括废领部件、边角余料等各种形状的废料,但不得含有粉末、车屑等,夹杂物小于2%。2级:同一名称的黄铜废料,如普通黄铜废料、镍黄铜废料等,包括废零部件、边角料等各种形状的废料,不得含有粉末、车屑等,夹杂物小于2%。3级:不同名称的混合黄铜废料,包括了废零部件、边角料等各种废料,不得含有粉末、车屑等,夹杂物小于2%

80.铜再生的工艺

81.再生铜资源种类繁多,再生方法也不相同,但基本程序是:再生铜原料检查验收——确定扣杂比例——取样分析成份——再生料的前处理——入炉熔炼(反射炉、坩锅炉、感应电炉)——铸造(铸件、压力加工坯料、铜线杆、粗铜块、重熔合金锭等)

82.典型的铜再生工艺举例说明如下:

83.1.紫杂铜(裸铜线)——预处理(挑选、烘干、打捆、打包、制团等) ——反射炉熔炼(20-100吨/炉)氧化,还原——中间保温炉——连铸连轧铜光亮杆(铜含量≥98.0%、导电率≥98%iacs);

84.2.黄杂铜

→

预处理(挑选、打捆、打包、散料等)

→

感应熔炼(3-6吨/ 炉)

→

保温炉(6吨)

→

多线水平连铸棒坯

→

铅黄铜易切削棒材(hpb58-2、用于制锁);

85.3.汽车、拖拉机水箱

→

拆解、去掉壳体

→

烘烤,部分去除铅锡焊料

→

坩锅炉熔化、除渣

→

铁模铸造

→

黄铜铸锭

→

分析化学成份

→

供生产铸造黄铜件、轴瓦、阀件、卫生洁具等;

86.4.空调器蒸发器、冷凝器

→

预处理(切除弯管、端板、除油、破碎至长度为30-50毫米)

→

风力吹除铝散热片

→

磁选除铁

→

打包

→

入炉熔炼铝青铜、铝黄铜、也可以生产紫铜铸块;

87.5.再生黄杂铜铸块

→

感应熔炼高强耐磨黄铜;

88.6.电缆制成铜米

→

直接作为紫铜熔炼配料使用,为防止铜末浮在铜液表面,可用铜皮包装后压入铜液之中;

89.7.紫铜屑、黄铜屑

→

制团

→

感应熔炼

→

获得重熔铜锭

→

熔炼相应合金;

90.8.氧化铜、铜灰

→

混匀木炭屑、粘土等,制团

→

火法炼铜,还原出粗铜

→

铸块

→

阳极炉

→

阳极板

→

电解精炼成电解铜。

91.再生铜生产已向机械化、连续化、自动化方向发展,国外发达国家已出现了家电、电子元件、热交换器等重要再生铜品种的专业化再生利用和生产线,随着经济发展,再生铜将作为一个重要产业出现在工业体系之中。

92.设备配置:对于金属压饼机来说,液压系统是其最核心的部件,液压系统关乎到整个压饼机成品的好坏和压缩的紧实度。因此,客户在选择压饼机时,一定要考察液压系统的配置。如果液压系统选用的劣质部件,后期维修和保养的成本就会增加

93.工艺技术:

94.一台设备中各个细节都是技术实力的展现,从plc控制系统、液压系统、废液收集过滤系统中都有体现

95.我们有了火烧、剥皮、粉碎、冷冻等等的废电线电缆处理方式。以下,我们将废电线电缆的回收加工方法总结如下。

96.1.手工剥皮法;该方法采用人工的方式将电线电缆的皮剥开,其效率低成本高,对于一些电缆线、平方线还好处理一些,如果是一些汽车线、网线、家电拆解线等毛丝杂线,其效果较差。随着现在经济的发展,人工成本是越来越高,采用该方式处理废电线电缆的是越来越少。

97.2.焚烧法;该方法是一种比较传统的方法,其是利用线皮可燃的性质直接将废电线电缆燃烧,然后回收里面的铜。火烧取铜,电线在焚烧的过程中,铜线的表明严重氧化,降低了有色金属的回收率。不过燃烧线皮对环境的污染较大。在国家强抓环保的今天,其是被明令禁止的。

98.3.机械剥皮法;该方法采用的是剥线机设备,其属于半机械化操作,需要一个人工,劳动强度较大。更重要的是,该方法只适用于一些单股平方线和电缆线。如果我们回收的是汽车线、家电线、网线、电子线等原料,使用剥线机设备是不适合的。

99.通讯线、家电拆解线、电子线等原料,同时相对于机械剥皮设备,其产量更高,大大降低了人工工作强度。另外,该方法根据分离用水不用水的不同,又分为干式和湿式的,其中干式铜米机设备因为不用水洗的特点,在现在严查环保的今天,其市场需求量的比较大

的。

100.5.化学法;一提到“化学”两字,我们想到最多的就是环保问题。的确,该方法要使用化学药水,通过药水的浸泡处理,使得线皮和铜分离开。而问题是,其产生的药水不好处理,会造成较大的环境污染,所以该方法也仅在实验阶段,并没有真正投入民用。

101.6.冷冻法;一听就比较高大上一些,该方法也是上世纪90年代提出的,其采用的是液氮作为制冷剂,使得废电线电缆在超低温下被冷冻进而变脆,然后经过破碎和震动,使得塑料和铜分离。该方法成本高,难以大规模工业化运行,也并没有投入实际生产。

102.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1