一种彩妆用多色填料工艺的制作方法

1.本发明涉及化妆品组装的技术领域,具体涉及一种彩妆用多色填料工艺。

背景技术:

2.目前国内外对于彩妆包材设计的重视程度远低于彩妆本身,虽然有成熟的加工制作设备,有很多的生产人员,能提供大量的供给,但仍存在着一定的不足。彩妆包材设计没有结合不同用户的特征及需求进行针对设计,导致设计缺乏特色与创新。

3.现有的压粉技术,是将料体填充在铝盘冲压完后,再选择适配性的内盒包材,再将铝盘组装到内盒内,再将组装后的产品放下生产线。但是存在以下弊端:每个颜色铝盘独立粉块全部冲压完成后,再上组装线,每个颜色的粉块需要一组生产线成型。而且传统压粉模具,上下模适配性确认,纹路造型立体感局限。

4.为解决人工组装问题,机器人因具有操作空间大、承载能力强、运动精度高、运动学逆解简单、操作速度快等一系列优点,在化妆品领域的包装生产线上,可替代人工完成大批量重复性的工作,如拆卸、分拣、搬运等。一般大规模化妆品工厂会投入研发自动化放粉组装机械手代替人工,然而自动化投入成本高、调适时间长,会因产品外观形状、尺寸大小、数量、料盘和产能等因素,在调试、换线、都会很复杂,而且时间长;以四色的眼影盘10万的订单量就需要四套机械手,几千套料盘来上料组装,造成换线、维护复杂,调试时间长,组装机械手故障整条线停产等问题,相比之下,机械组装投入产能相比人工组装成本差别不大。

技术实现要素:

5.为了克服现有技术的不足,本发明的目的在于提供一种彩妆用多色填料工艺,所用的模具一体成型,能同时填充多种料体,定型后可将隔色糟与料体一体成型直接组装,调试、换线简单,大大提升了产品的组装效率。

6.本发明的目的采用如下技术方案实现:

7.一种彩妆用多色填料工艺,包括以下步骤:

8.1)将模具载体与隔色槽进行贴合,得到具有若干格的模具;

9.2)在步骤1)中所得的模具中每格填充对应的料体,并进行定型处理;

10.3)定型后,将模具载体和隔色槽取出分离,得到装有料体的一体化模具;

11.4)然后直接将装有料体的一体化模具放入组装包材内进行组装,得到成品。

12.进一步,步骤3)中,装盘采用一台机械手或1人组装。

13.进一步,所述料体为粉体和/或膏体。

14.进一步,所述模具载体的材质为硅胶、塑料和金属中的一种或两种以上组合物。优选地,金属为铝或不锈钢。

15.进一步,所述隔色槽的材质为纸、塑料、亚克力和金属中的一种或两种以上组合物。优选地,金属为铝或不锈钢。

16.进一步,所述模具在与所述隔色槽贴合后,得到具有四宫格的模具。也可以是比四

宫格更多格数的模具,模具的格数根据生产要求作出调整。

17.进一步,所述若干种料体的颜色均不相同。

18.进一步,每四种或更多颜色的料体在填充后对应一台机械手或1人进行装盘。

19.进一步,步骤2)中,所述定型处理为冷冻定型。具体地,所述冷冻定型的温度为-10℃以下,时间为10~30min,优选为10min。取决于料体与模具厚薄。

20.相比现有技术,本发明的有益效果在于:

21.(1)本发明的彩妆用多色填料工艺,包括以下步骤:1)将模具载体与隔色槽进行贴合,得到具有若干格的模具;2)在步骤1)中所得的模具中每格填充对应的料体,并进行定型处理;3)定型后,将模具载体和隔色槽取出分离,得到装有料体的一体化模具;4)然后直接将装有料体的一体化模具放入组装包材内进行组装,得到成品。本发明的工艺将传统单个料体压制改进为多格盘同时进行压制填充,然后直接将整个模具一起装盘,无需逐个模具格进行装盘,可人工装盘也可采用一台机械手自动化装盘,调试、换线简单,大大提升了产品的组装效率,缩短组装时间,节约人工和机械化成本,也有利于为包材供应商在彩妆市场的高需求下减轻一定的压力,同时也可以更好的满足高要求的彩妆市场,从而让彩妆市场继续快速高效地发展下去,形成良性循环。

22.(2)本发明的模具不限于铝材,更优选为硅胶模具,而且内盒包材不受限于包材厂模具模板,选择性多,丰富性强,成本低。隔色槽的造型和纹路可任意变化,能够设计出更具美丽的图案及编排。

附图说明

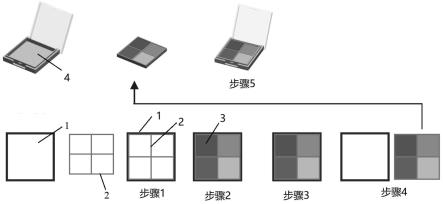

23.图1为实施例1的填料工艺的装盘示意图;

24.图2为对比例1的填料工艺的装盘示意图;

25.图中:1、模具载体;2、隔色槽;3、料体;4、组装包材;5、铝盘。

具体实施方式

26.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

27.实施例1

28.一种彩妆用多色填料工艺,如图1所示,包括以下步骤:

29.1)将模具载体1与隔色槽2进行贴合,得到具有四宫格的模具;

30.2)在步骤1)中所得的模具中填充对应的四种颜色的料体3,具体为四种颜色的眼影粉末;

31.3)将料体3在-10℃进行冷冻定型处理30min,取决于料体与载体厚薄;

32.4)定型后将隔色槽2与模具载体1分离,得到装设有四块料体3的一体化模具;

33.5)直接将一体化模具通过机械手放入组装包材4内进行装盘,得到眼影盘成品。

34.其中,所述模具载体1的材质为硅胶。所述隔色槽2的材质为塑料。

35.实施例2

36.一种彩妆用多色填料工艺,如图1所示,包括以下步骤:

37.1)将模具载体1与隔色槽2进行贴合,得到具有四宫格的模具;其中,料体3为眼影粉;

38.2)在步骤1)中所得的模具中填充对应的四种颜色的料体3,具体为四种颜色的眼影粉末;

39.3)将料体3在-10℃进行冷冻定型处理30min,取决于料体与载体厚薄;

40.4)定型后将隔色槽2与模具载体1分离,得到装设有四块料体3的一体化模具;

41.5)直接将一体化模具通过一个操作员进行手工组装,放入组装包材4内进行装盘,得到眼影盘成品。

42.其中,所述模具载体1的材质为硅胶。所述隔色槽2的材质为塑料。

43.对比例1

44.对比例1的组装工艺,具体见图2,具体包括以下步骤:

45.1)准备具有16孔的模具载体1和16个铝盘5;

46.2)将模具载体1与铝盘5进行贴合,得到具有16孔铝盘5下模的模具;其中,料体3为眼影粉;

47.3)在在每个的16孔铝盘5下模的模具的铝盘5内分别填入相同颜色的料体3;

48.4)采用模具压粉,将每个铝盘5内的料体3压紧;

49.5)将料体3从铝盘5内采用机械手取出;

50.6)取出料体3备用,若需要4种颜色的料体,则需要重复步骤1)~5)的步骤4次,即步骤1)~5)只能对相同颜色的料体3进行压制,得到取出后的料体3后,每个颜色压好收纳料盘,待所需的4个颜色完成压制,所有料盘上组装车间,根据步骤7)~10)将四块不同颜色的料体3送入组装车间,组装车间排线将4种颜色料盘放置生产工位上,分别由人工将含有粉体铝盘5依排列位置放入组装包材4内,组装完成后,进入下个工序。

51.其中,所述模具载体1的材质为硅胶。

52.综上所述,同样一盘四宫格眼影盘,对比例1的工艺只能每次对一个颜色粉体进行压制和装盘,若需要n种颜色,则需要重复n次步骤,而且等多种颜色的粉体完成压制后,还需要人工逐个逐个装盘,费事费力。而实施例1~2能直接将多种颜色的粉体填充到模具内,进行定型后,再直接将整个模具放入组装包材4内即可完成组装,所以只需要一台机械手或一人手工组装即可,调试、换线简单,大大提升了产品的组装效率,是行业内组装产能提升的重大技术突破。

53.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1