一种环件上料装置、输送系统以及上料方法

1.本发明涉及环件上料技术领域,具体涉及一种环件上料装置、输送系统以及上料方法。

背景技术:

2.环件产品在回转支承、铁路运输、港口机械、石油化工、船舶工业、航空航天、国防军事等领域应用广,出厂前对其进行检测包装对提高产品质量具有重要意义。

3.环件产品检测目前常利用导槽输送人工检查方式及桁架机械手输送人工检查方式,桁架机械手输送人工检查方式通过人工配合上料悬臂吊将环件挂接在桁架机械手下方挂钩内部完成上料任务,上料完成后桁架机械手将环件输送至指定地点人工检测或包装。该上料方式存在上料冲击大、上料速度与输送速度不匹配、安全风险高、劳动强度大、工作效率低等问题。

4.鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

技术实现要素:

5.为解决上述技术缺陷,本发明公开了一种环件上料装置、输送系统以及上料方法。

6.一种环件上料装置,包括上料推动机构和物料中转机构,所述上料推动机构包括第一校准组件、第一驱动组件、第二驱动组件、运输通道和推料杆,所述物料中转机构包括第三驱动组件、物料中转底座、第四驱动组件和第二校准组件;所述第一驱动组件驱动第一校准组件沿推料杆的长度方向移动,所述推料杆的推动端设置于所述运输通道内,所述第二驱动组件驱动推料杆沿待检测环件前进方向移动,所述第三驱动组件驱动所述物料中转底座沿所述物料中转底座的长度方向移动,所述第二校准组件和第四驱动组件均设置于所述物料中转底座上,所述第四驱动组件驱动所述第二校准组件沿所述物料中转底座的长度方向移动;所述第二校准组件与物料中转底座之间设置有定位通道,所述定位通道与所述运输通道活动连接。

7.进一步的,所述第一校准组件包括内框架和外框架,所述内框架设置于所述外框架的内部,所述外框架内设置有多个第一导轮组,所述内框架通过多个所述第一导轮组与外框架相连接;所述第一驱动组件包括第一电机、第一齿条和第一连接板,所述第一连接板固定设置在外框架上,所述第一电机固定设置在第一连接板上,所述第一齿条固定设置于所述内框架上,所述第一电机的输出轴上设置有第一齿轮,所述第一电机的输出轴通过所述第一齿轮与第一齿条啮合连接。

8.进一步的,所述上料推动机构还包括基座,所述基座的上方设置有第一滑轨,所述第二驱动组件包括第二电机、第二连接板和第二齿条;所述第二连接板通过第一滑轨与基座滑动连接,所述第二齿条固定设置于所述基座上,所述第二电机固定设置于所述第二连接板上,所述第二电机的输出轴上设置有第二齿轮,所述第二电机的输出轴贯穿于所述第二连接板,所述第二电机的输出端通过第二齿轮与第二齿条啮合连接。

9.进一步的,所述上料推动机构还包括第一固定护栏和防护板,所述防护板设置于所述第一固定护栏上,所述推料杆设置于所述防护板的下方,所述内框架沿其前进方向设置有第一活动护栏,所述第一活动护栏的底部两侧设置有第一滑轮,所述第一活动护栏与第一固定护栏之间形成与所述定位通道相配合的运输通道,所述推料杆的一端与所述第二连接板相连接,另一端位于运输通道内,所述第一活动护栏与所述第一固定护栏的间距通过第一电机调节。

10.进一步的,所述物料中转机构还包括第二滑轨和支撑架,所述支撑架位于两侧第二滑轨之间,所述第三驱动组件包括第三电机和第三齿条,所述物料中转底座通过滚轮与所述第二滑轨滑动连接,所述第三电机固定设置于所述物料中转底座上,所述第三齿条设置于所述支撑架上,所述第三电机的输出轴上设置有第三齿轮,所述第三电机的输出轴贯穿于物料中转底座,所述第三电机的输出轴通过所述第三齿轮与第三齿条啮合连接。

11.进一步的,所述第二校准组件包括固定框架和活动框架,所述固定框架固定设置于所述物料中转底座上,所述活动框架设置于所述固定框架的内部,所述固定框架的内部设置有多个第二导轮组,所述活动框架通过多个所述第二导轮组与固定框架相连接;所述活动框架上设置有第二活动护栏,所述第二活动护栏的底部两侧设置有第二滑轮。

12.进一步的,所述物料中转机构还包括挡料护板,所述物料中转底座上设置有第二固定护栏,所述物料中转底座设置有定位槽,所述定位槽呈“v字形”,所述定位槽设置于所述第二活动护栏与所述第二固定护栏之间,所述定位槽、第二活动护栏和第二固定护栏构成所述定位通道,所述挡料护板设置于所述定位通道的末端。

13.进一步的,所述第四驱动组件包括第四电机和第四齿条;所述第四电机固定设置于所述物料中转底座上,所述第四齿条设置于所述活动框架上,所述第四电机的输出轴上设置有第四齿轮,所述第四电机的输出轴通过所述第四齿轮与第四齿条啮合连接。

14.一种输送系统,包括上述的环件上料装置,所述输送系统还包括双z轴机械手和上料悬臂吊,所述上料悬臂吊用于将待检测环件吊装入上料推动机构的运输通道内,所述双z轴机械手上均设置有用于环件上料的挂钩。

15.一种上述输送系统进行上料的上料方法,包括以下步骤:

16.s1:上料人员根据待检测环件的高度同时调整第一活动护栏与第一固定护栏之间的间距以及第二活动护栏与第二固定护栏之间的间距,以此适应不同高度尺寸的环件,避免环件发生倾覆;

17.s2:上料人员通过上料悬臂吊将待检测环件吊装入上料推动机构的运输通道内,上料推动机构内部的第二电机动作,带动推料杆运动,推料杆将待检测环件缓慢推入物料中转机构的定位通道内,挡料护板对运动至物料中转机构上的环件前进方向进行限制;

18.s3:经挡料护板阻挡的环件最终位于物料中转机构的“v字形”定位槽内,并处于直立状态,双z轴机械手中任一z轴机械手运动至接料位置,物料中转机构将待检测环件运送至该z轴机械手挂钩内部,接料完成的z轴机械手沿z轴移动一段距离,使得物料中转机构与待检测环件脱离,完成其中一z轴机械手的上料任务;

19.s4:完成上料的物料中转机构回退至初始位置,重复上述动作,完成另一z轴机械手的上料任务。

20.与现有技术比较本发明的有益效果在于:

21.1、本发明能够对环件进行连续上料操作,上料方式与原有的悬臂吊上料方式对接,上料人员仅需将环件吊运至上料推动机构内部即可,无需对环件进行各项调整,提高了上料效率,降低了上料人员的劳动强度;

22.2、本发明通过物料中转机构将环件输送至z轴机械手挂钩内部,避免了上料人员与z轴机械手接触,提高了上料安全性,降低了环件悬空挂接对z轴机械手造成的冲击,延长了z轴机械手的使用寿命;

23.3、本发明采用双z轴机械手,大大提高了上料效率,z轴机械手输送速度与上料速度相匹配,避免出现其中当一z轴机械手未上料完成,另一个z轴机械手物料输送完成返回上料位置的现象。

附图说明

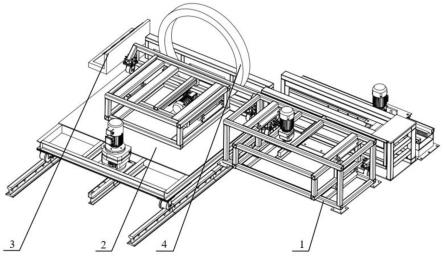

24.图1为本发明环件上料装置总体结构示意图;

25.图2为本发明上料推动机构结构示意图;

26.图3为本发明上料推动机构工作示意图;

27.图4为本发明物料中转机构结构示意图;

28.图5为本发明挡料护板结构示意图;

29.图6为本发明输送系统结构示意图;

30.图7为本发明物料中转机构工作示意图。

31.图中数字表示:

32.1-上料推动机构;2-物料中转机构;3-挡料护板;4-待检测环件;5-上料悬臂吊;6-第一z轴机械手;7-第二z轴机械手;8-桁架;101-第一固定护栏;102-防护板;103-第一活动护栏;104-第一滑轮;105-内框架;106-外框架;107-第一导轮组;108-第一连接板;109-第一电机;110-第一齿条;111-基座;112-第二齿条;113-第二电机;114-第一滑轨;115-第二连接板;116-推料杆;201-第二滑轨;202-支撑架;203-物料中转底座;204-第三电机;205-第三连接板;206-第三齿条;207-活动框架;208-第二活动护栏;209-第二滑轮;210-固定框架;211-第二导轮组;212-第四电机;213-第四齿条;214-定位槽;215-第二固定护栏;31-筋板。

具体实施方式

33.以下结合附图,对本发明上述的和另外的技术特征和优点作更详细的说明。

34.实施例1

35.在本实施例中,如图1所示,图1为环件上料装置总体结构示意图;一种环件上料装置,包括上料推动机构1和物料中转机构2,所述上料推动机构1包括第一校准组件、第一驱动组件、第二驱动组件、运输通道和推料杆116,所述物料中转机构2包括第三驱动组件、物料中转底座203、第四驱动组件和第二校准组件;所述第一驱动组件驱动第一校准组件沿推料杆116的长度方向移动,所述推料杆116的推动端设置于所述运输通道内,所述第二驱动组件驱动推料杆116沿待检测环件前进方向移动,所述第三驱动组件驱动所述物料中转底座203沿所述物料中转底座203的长度方向移动,所述第二校准组件和第四驱动组件均设置于所述物料中转底座203上,所述第四驱动组件驱动所述第二校准组件沿所述物料中转底

座203的长度方向移动;所述第二校准组件与物料中转底座203之间设置有定位通道,所述定位通道与所述运输通道活动连接。

36.如图2所示,图2为上料推动机构结构示意图;所述第一校准组件包括内框架105和外框架106,外框架106固定设置在地面上,所述内框架105设置于外框架106的内部,所述外框架106内部四周横梁上分别设置有第一导轮组107,所述内框架105通过四个第一导轮组107与外框架106相连接,第一导轮组107沿内框架前进的方向设置,四对第一导轮组107对内框架105的自由度进行限制,实现内框架105仅沿纵向方向前进。

37.所述第一驱动组件包括第一电机109、第一齿条110和第一连接板108,所述第一连接板108固定设置在外框架106的横梁上,所述第一电机109固定设置在第一连接板108上,所述第一齿条110固定设置于内框架105上,所述第一电机109的输出轴上设置有第一齿轮,所述第一电机109的输出轴通过第一齿轮与第一齿条110啮合连接,第一齿条110相对于第一电机109运动从而带动内框架105运动。

38.如图3所示,图3为物料中转机构工作示意图;所述上料推动机构1还包括基座111,所述基座111的上方的两侧设置有第一滑轨114,所述第二驱动组件包括第二电机113、第二连接板115和第二齿条112;第二连接板115的下方四周均设置有第一滚轮,四个第一滚轮在基座111内外侧的第一滑轨114上滚动,保证第二连接板115沿环件前进的方向运动,所述第二齿条112固定设置于基座111上,第二齿条112位于内外两侧第一滑轨114之间,所述第二电机113固定设置于第二连接板115上,所述第二电机113的输出轴上设置有第二齿轮,所述第二电机113的输出轴贯穿于第二连接板115并通过第二齿轮与第二齿条112啮合连接,第二电机113相对于第二齿条112运动从而带动第二连接板115运动。

39.所述上料推动机构1还包括第一固定护栏101和防护板102,第一固定护栏101固定设置在地面上,所述防护板102设置于第一固定护栏101上并与第一固定护栏101固定连接,所述推料杆116的初始位置位于防护板102的下方,防止待检测环件4对推料杆116造成损坏,所述内框架105沿其前进方向设置有第一活动护栏,所述第一活动护栏的底部两侧设置有第一滑轮203,所述第一活动护栏与第一固定护栏101之间形成与定位通道相配合的运输通道,所述推料杆116的一端为连接部,另一端为悬空部,所述推料杆116的一端通过装夹件与第二连接板115固定连接,另一端位于运输通道内,第二电机113带动第二连接板115前进,从而带动推料杆116运动,推料杆116用于推动环件前进,所述第一活动护栏与第一固定护栏101的间距即运输通道的宽度通过第一电机109调节,通过调节第一电机109正转与反转从而驱动内框架105前进或后退,进而调整内框架105与第一固定护栏101之间的间隙,以此来适应不同高度的环件,避免环件的倾覆。

40.如图4所示,图4为物料中转机构结构示意图;所述物料中转机构2还包括第二滑轨201和支撑架202,第二滑轨201及支撑架202均固定设置在地面基坑内,所述支撑架202位于两侧第二滑轨201之间,所述第三驱动组件包括第三电机204、第三连接板205和第三齿条206,所述物料中转底座203的下方设置有四个第二滚轮,物料中转底座203通过第二滚轮实现物料中转底座203在第三连接板205第二滑轨201上方水平运动,第三电机204座第三连接板205,第三连接板205固定设置于物料中转底座203上,第三电机204安装在第三连接板205上,所述第三齿条206设置于支撑架202上,所述第三电机204的输出轴上设置有第三齿轮,所述第三电机204的输出轴依次贯穿于第三连接板205和物料中转底座203第三连接板205

并通过第三齿轮与第三齿条206啮合连接,第三电机204通过正反转带动物料中转底座203在第二滑轨201上运动。

41.所述第二校准组件包括固定框架210和活动框架207,所述固定框架210固定设置于物料中转底座203上,所述活动框架207设置于固定框架210的内部,所述固定框架210的内部四周横梁上均设置有第二导轮组211,第二导轮组211沿活动框架207前进的方向设置,所述活动框架207通过多个所述第二导轮组211与固定框架210滑动连接;四对第二导轮组211对活动框架207的自由度进行限制,实现活动框架207仅沿纵向方向前进;所述活动框架207上设置有第二活动护栏208,所述第二活动护栏208的底部两侧设置有第二滑轮209,第二活动护栏208可通过第二滑轮209实现与物料中转底座203滑动连接。

42.所述物料中转机构还包括挡料护板3,所述物料中转底座203上设置有第二固定护栏215,所述物料中转底座203设置有定位槽214,所述定位槽214呈“v字形”,所述定位槽214设置于第二活动护栏208与第二固定护栏215之间,所述定位槽214、第二活动护栏208和第二固定护栏215形成定位通道,定位槽214可避免运行至物料中转机构2上的环件前后窜动,挡料护板3位于定位通道的末端。

43.所述第四驱动组件包括第四电机212和第四齿条213;所述第四电机212固定设置于物料中转底座203上,所述第四齿条213设置于活动框架207上,所述第四电机212的输出轴上设置有第四齿轮,所述第四电机212的输出轴通过第四齿轮与第四齿条213啮合连接;通过调整第四电机212进行正反转从而带动第二活动护栏208前后运动,进而调整第二活动护栏208与第二固定护栏215之间的距离。

44.如图5所示,图5为挡料护板结构示意图,挡料护板3固定设置在地面上,挡料护板3后方设置有多根筋板,以提高挡料护板3的强度及刚度,挡料护板3的工作平面与物料中转机构2运行路线平行,挡料护板3可对经上料推动机构1运行至物料中转机构2上的环件的前进方向进行限制,避免环件脱离物料中转机构2。

45.实施例2

46.如图6、图7所示,图6为输送系统结构示意图,图7为物料中转机构工作示意图;所述输送系统包括环件上料装置、上料悬臂吊5和桁架8,所述上料悬臂吊5用于将待检测环件4吊装入上料推动机构1的运输通道内,所述桁架8上设置有两个z轴机械手,分别为第一z轴机械手6和第二z轴机械手7,两个所述z轴机械手上均设置有用于环件上料的挂钩。

47.将待检测环件4运送至第一z轴机械手6挂钩内部,接料完成的第一z轴机械手6沿z轴移动一段距离,使得物料中转机构2与待检测环件4脱离,完成第一z轴机械手6的上料任务;完成上料的物料中转机构2回退至初始位置,重复上述动作,完成第二z轴机械手7的上料任务,第一z轴机械手6和第二机械手7协同工作,使待检测环件4上料效率大大提高。

48.值得注意的是,初始位置时推料杆116处于防护板102下方,待检测环件4经上料悬臂吊5吊装入上料推动机构1,待检测环件4不会与推料杆116接触,避免了上料过程中待检测环件4与推料杆116接触造成推料杆116损坏。

49.实施例3

50.一种使用上述输送系统进行上料的上料方法,包括以下步骤:

51.s1:上料人员根据待检测环件4的高度同时调整第一活动护栏与第一固定护栏101之间的间距以及第二活动护栏208与第二固定护栏215之间的间距,以此适应不同高度尺寸

的环件,避免环件发生倾覆。

52.s2:上料人员通过上料悬臂吊5将待检测环件4吊装入上料推动机构1的运输通道内,上料推动机构1内部的第二电机113动作,带动推料杆116运动,推料杆116将待检测环件4缓慢推入物料中转机构2的定位通道内,挡料护板3对运动至物料中转机构2上的环件前进方向进行限制。

53.s3:经挡料护板3阻挡的环件最终位于物料中转机构2的“v字形”定位槽214内,并处于直立状态,第一z轴机械手6运动至接料位置,物料中转机构2将待检测环件4运送至第一z轴机械手6挂钩内部,接料完成的第一z轴机械手6沿z轴移动一段距离,使得物料中转机构2与待检测环件4脱离,完成第一z轴机械手6的上料任务;

54.s4:完成上料的物料中转机构2回退至初始位置,重复上述动作,完成第二z轴机械手7的上料任务。

55.待检测环件尺寸范围为:外径700-1700mm,高度31-300mm,壁厚(外径与内径差之半)30-231mm;单件最大重量1000kg。

56.以上所述仅为本发明的较佳实施例,对本发明而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本发明权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1