线缆无人仓储以及装、卸货系统的制作方法

1.本发明涉及线缆仓储以及装卸设备技术领域,特别是涉及线缆无人仓储以及装、卸货系统。

背景技术:

2.目前,智能装卸车系统在每次装卸前都需要进行图像识别,判断车辆信息、车板位置、线缆位置及其数量,重复扫描影响作业效率。在整个作业过程中,一方面需要人员指挥驾驶员停车,交流沟通不易且不安全;另一方面,车辆停靠就位后,智能行吊在作业前需对车辆及物资进行大场景位置扫描,作业效率低,因此,利用人工智能技术对物资的动态识别研究,对于改良线缆智能装卸车系统具有十分重要的意义。

3.现在市场上比较成熟的仓储物流使用的都是轻型自动化装卸设备,对于线缆、变压器等重型设备的装卸,现有的装卸设备难以适用。线缆智能装卸车行吊系统,并投入运营,该系统是针对线缆类货物存储需求特点研发出来的整套装卸搬运系统,可实现线缆类货物车板至理货区之间来回的全自动无人作业,提高了出入库作业效率及安全性,节约人力成本,促进仓储数字化、智能化,但所述智能装卸车行吊系统每次装卸前都需要进行图像识别,判断车辆信息、车板位置、货物位置及其数量,重复扫描影响作业效率。在整个作业过程中,一方面需要人员指挥驾驶员停车,交流沟通不易且不安全;另一方面,车辆停靠就位后,智能装卸车行吊系统在作业前需对车辆及货物进行大场景位置扫描,随着货物配送量的增加,大量的无效时间被累计,从而使得装卸作业的效率大大降低。

技术实现要素:

4.为了克服上述现有技术的不足,本发明提供了一种针对线缆类物资存储需求特点研发出来的整套装、卸货系统,可实现线缆类物资车运输以及整理的全自动无人作业,提高了出入库作业效率及安全性,节约人力成本,促进仓储数字化、智能化建设。

5.本发明所采用的技术方案是:线缆无人仓储以及装、卸货系统,具有置于仓库的入库大门外侧的停车等待区和入库待检区,以及置于仓储内的智能存、取货柜,和置于智能存、取货柜左、右两侧的装货区和卸货区,其中:入库待检区布置有大场景扫描装置,用于识别货车以及货车数量、货车内装载货物信息,并且这些信息传输至工控机;装货区和卸货区设置有正对智能存、取货柜的若干排装卸货车位;每一个装卸货车位,侧面还设有红外传感器用于辅助停货车,顶部设有一个三维智能行吊系统,用于自动将智能存、取货柜内的线缆运送至装卸货车位上停放的货车上;智能存、取货柜,具有朝向装货区具有若干取货口,朝向卸货区具有若干存货口,用于将按照工控机的指令要求将其内的放置的线缆自动取出,或者将置于其存货口的线缆按照线缆的型号依次置于智能存取货柜的对应位置,实现线缆的自动装、卸或者说智能存、取;

每一个三维智能行吊系统,在智能存、取货柜与其对应的货车的上、下、左、右、前、后方向移动,以存、取其对应的货车上的线缆;工控机连接大场景扫描装置、智能存、取货柜、红外传感器以及三维智能行吊系统,实现对货车自停车等待区扫码登记之后,历经入库待检区,经过入库待检区设置的大场景扫描装置。

6.进一步地,设定智能存、取货柜的横向为x方向,前、后方向为y方向,竖直方向为z方向,每一个三维智能行吊系统包括:y向底板,顶部设滑轨,以供给y向滑动动力源驱动z向支柱滑动使用;z向支柱,顶部设x向横梁,供给y向伸缩梁沿y向伸缩使用;y向伸缩梁,平行于x向横梁的方向设有滑动送货梁,自由端设有限位支座;滑动送货梁,通过滑动支座和x向滑动送货动力源驱动其沿y向滑动,底部连接送货提篮;所述送货提篮,具有竖直伸缩动力源以及竖直伸缩轴带动其在竖直方向升降,还具有位移传感器,用于检测送货提篮与货车内的线缆的位移数据,位移数据反馈至其行吊控制装置,以使得送货提篮可以直接从智能存、取柜的存货口或者取货口,自动地移动至货车的对应位置;行吊控制装置,连接并且控制x向滑动送货动力源、竖直伸缩动力源以及y向滑动动力源、位移传感器,以实现对整个三维智能行吊系统的独立控制。

7.进一步地,所述送货提篮包括收纳主体,以及设置于收纳主体朝向智能存、取柜方向一端设置的入料口,和设置于收纳主体朝向货车方向一端并且向下倾斜的下料口;收纳主体顶部还设有盖板,盖板靠近下料口一侧还通过铰链连接有可翻转的挡料板,可翻转的挡料板通过翻转动力源连接行吊控制装置。

8.进一步地,竖直伸缩轴通过至少两根倾斜支撑板支撑在盖板上,提高整体使用强度和寿命,同时保证结构设计紧凑。

9.进一步地,每一个三维智能行吊系统的行吊控制装置连接工控机,以实现无人操作控制,同时为了操作方便,还可以将行吊控制装置固定在z向支柱上。

10.进一步地,z向支柱和x向横梁之间还设有若干增强支撑,用于增强对x向横梁的支撑,避免其变形,以及提高支撑在x向横梁上的y向伸缩梁的支撑强度,具体实施时,其结构可以设置为三角形叠加结构,并且在设计是需要注意避让,提供给送货提篮足够的送货通道,保证送货提篮送货过程中,不碰撞,不卡滞。

11.进一步地,滑动送货梁还通过至少一根y向辅助伸缩杆连接x向横梁,y向辅助伸缩杆随滑动送货梁一同在y向伸缩。

12.进一步地,大场景扫描装置包括机器视觉识别装置,机器视觉装置为图像摄取装置cmos线阵相机和ccd线阵相机中的一种;所述机器视觉识别装置对20m*3m范围内的货物和车辆信息进行定位视觉扫描,将扫描像素为0.73mm-2mm/像素的完整灰度图存储在工控机中,基于faster-rcnn智能视觉识别自学习算法,对生成的完整灰度图进行识别与对比,提取货物轮廓,识别货物数量、车辆与货物摆放角度、货物装卸位置坐标等信息,并再次存储于所述工控机中,所述三维智能行吊系统根据所述工控机中的所述车辆及货物的相对位置信息,结合停靠位置坐标,计算出

车辆及货物的准确位置后,启动每一个装卸货车位对应的三维智能行吊系统工作,实现上货或者下货。

13.进一步地,所述机器视觉识别装置通过机器视觉装置将被摄取车辆与货物信息转换成图像信号,传给图像处理系统,从而得到被摄车辆与货物的形态信息,工控机根据像素分布和亮度、颜色信息,转变成数字化信号,图像处理系统对这些信号进行各种运算来抽取车辆与货物的特征。

14.进一步地,线缆无人仓储以及装、卸货系统还包括置于仓储入库大门对面的货物出库检测区,所述货物出库检测区位于仓库对应装货区一侧;同时所述货物出库检测区也装有大场景扫描装置,用于检验货车以及货车数量、货车内装载货物信息,并且这些信息传输至工控机作为出库验证使用。

15.与现有技术相比,本发明的有益效果是:1.整体布局合理,装、卸方便。本发明的线缆无人仓储以及装、卸货系统在工作时,装、卸线缆的车辆自进入仓库前划定停车等待区,避免进入仓库装载混乱,自动在停车等待区以及通过入库待检区的大场景扫描装置扫描后,货车以及货车数量、货车内装载货物信息直接传输给工控机,工控机同时通过装卸货车位的传感器探知货车的确定位置后,启动智能存、取货柜对应的存货口或取货口,存储或者取出对应型号的电缆,随后三维智能行吊系统在其对应的存货口或者取货口使用线缆运送至对应的货车上,当货车装载完毕之后,停止三维智能行吊系统,货车驾驶出仓库。

16.2.高效检验线缆,在仓库出口安装货物出库检测区,并且货物出库检测区也装有大场景扫描装置,用于检验以及核对货车内的线缆数量。这样设计可以进一步扫码以及明确以及核对每一辆货车内的物品信息,还可以在出库时,进一步明确货车内物品是否符合运送要求以及线缆出库信息有无差错,这对于精益管理具有更精确的检验流程和标准,可以直接替代后期的人工验货,省去人力成本,还可以节省检验成本。

17.3. 三维智能行吊系统,置于智能存、取货柜与其对应的货车的上、下、左、右、前、后方向移动,以自动存、取其对应的货车上的线缆至货车或者至智能存、取柜,为线缆无人仓储以及装卸货系统的后期智能存、取货整体自动化程度提升,做了较大的贡献。

18.4.本发明还对装卸线缆的车辆进行机器视觉识别并扫描成像和智能精确定位,通过线阵相机、红外距离传感器等人工智能技术,一方面提前对车辆进行图像识别,判别车辆信息、线缆位置和数量;另一方面对车辆进入仓库后进行智能化管理。以自动化、智能化设施设备为基础,以人工智能技术为手段,实现提高仓库智能化、高效化和无人化的物流运输以及管理目标。

19.综上所述,本发明的线缆无人仓储以及装、卸货系统,通过对仓库内外的布局以及装备设置,实现了对线缆仓储、存、取、装、卸以及检验的一体化无人操作,实现了线缆仓库的智能化、无人化及高效化作业。

附图说明

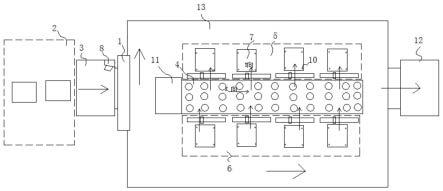

20.图1为线缆无人仓储以及装、卸货系统的整体结构布置图;图2为三维智能行吊系统9的三维结构图;图3为三维智能行吊系统9的另一个方向的三维结构图;

图4为z向支柱902和y向伸缩梁906的三维结构图;图5为送货提篮909的三维结构图;其中:1-入库大门,2-停车等待区,3-入库待检区,4-智能存、取货柜,41-取货口,42-存货口;5-装货区,6-卸货区,7-装卸货车位,8-大场景扫描装置,9-三维智能行吊系统,901

‑ꢀ

y向底板,902

‑ꢀ

z向支柱,903-x向横梁,904-增强支撑,905-y向辅助伸缩杆,906-y向伸缩梁,907-滑动送货梁,908-竖直伸缩轴,909-送货提篮,9091-入料口,9092-收纳主体,9093-下料口,9094-盖板,9095-可翻转的挡料板;910-限位支座,911-倾斜支撑板,912-滑动支座,913-行吊控制装置,914-滑轨;10-红外传感器,11-工控机,12-货物出库检测区,13-仓库。

具体实施方式

21.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

22.在本发明的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的组合或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。另外,本发明实施例的描述过程中,所有图中的“上”、“下”、“前”、“后”、“左”、“右”等器件位置关系,均以图1为标准。

23.如图1所示,线缆无人仓储以及装、卸货系统,具有置于仓库13的入库大门1外侧的停车等待区2和入库待检区3,以及置于仓储内的智能存、取货柜4,和置于智能存、取货柜4左、右两侧的装货区5和卸货区6,其中:入库待检区3布置有大场景扫描装置8,用于识别货车以及货车数量、货车内装载货物信息,并且这些信息传输至工控机11;装货区5和卸货区6设置有正对智能存、取货柜4的若干排装卸货车位7;每一个装卸货车位7,侧面还设有红外传感器10用于辅助停货车,顶部设有一个三维智能行吊系统9,用于自动将智能存、取货柜4内的线缆运送至装卸货车位7上停放的货车上;智能存、取货柜4,具有朝向装货区5具有若干取货口41,朝向卸货区6具有若干存货口42,用于将按照工控机11的指令要求将其内的放置的线缆自动取出,或者将置于其存货口42的线缆按照线缆的型号依次置于智能存取货柜的对应位置,实现线缆的自动装、卸或者说智能存、取;每一个三维智能行吊系统9,在智能存、取货柜4与其对应的货车的上、下、左、右、前、后方向移动,以存、取其对应的货车上的线缆;工控机9连接大场景扫描装置8、智能存、取货柜4、红外传感器10以及三维智能行吊系统9,实现对货车自停车等待区扫码登记之后,历经入库待检区3,经过入库待检区3设置的大场景扫描装置8,实现对用于识别货车以及货车数量、货车内装载货物信息,并且这些信息传输至工控机11,为线缆无人仓储以及装卸货系统的后期智能存、取货整体自动化程度的提升,做了较大的贡献。

24.如图2和图3可以看出,线缆无人仓储以及装、卸货系统,设定智能存、取货柜4的横向为x方向,前、后方向为y方向,竖直方向为z方向,每一个三维智能行吊系统9包括:y向底板901,顶部设滑轨914,以供给y向滑动动力源驱动z向支柱902滑动使用;如图3和图4所示,z向支柱902,顶部设x向横梁903,供给y向伸缩梁906沿y向伸缩使用;y向伸缩梁906,平行于x向横梁903的方向设有滑动送货梁907,自由端设有限位支座910;滑动送货梁907,通过滑动支座912和x向滑动送货动力源驱动其沿y向滑动,底部连接送货提篮909;所述送货提篮909,具有竖直伸缩动力源以及竖直伸缩轴908带动其在竖直方向升降,还具有位移传感器,用于检测送货提篮与货车内的线缆的位移数据,位移数据反馈至其行吊控制装置913,以使得送货提篮可以直接从智能存、取柜4的存货口或者取货口,自动地移动至货车的对应位置;行吊控制装置913,连接并且控制x向滑动送货动力源、竖直伸缩动力源以及y向滑动动力源、位移传感器,以实现对整个三维智能行吊系统9的独立控制。

25.结合图3和图5所示,该线缆无人仓储以及装、卸货系统,所述送货提篮909包括收纳主体9092,以及设置于收纳主体1朝向智能存、取柜4方向一端设置的入料口9091,和设置于收纳主体1朝向货车方向一端并且向下倾斜的下料口9093,这样设置的好处是:方便将线缆装载在收纳主体9092内,以及方便地将置于收纳主体内的线缆放置到货车的对应位置;收纳主体9092顶部还设有盖板9094,盖板9094靠近下料口9093一侧还通过铰链连接有可翻转的挡料板9095,可翻转的挡料板9095通过翻转动力源连接行吊控制装置913,从而行吊控制装置913可以实时控制其关闭或者打开,以实现下料或者阻隔线缆的目的。

26.该线缆无人仓储以及装、卸货系统,竖直伸缩轴908通过至少两根倾斜支撑板911支撑在盖板9094上,提高整体使用强度和寿命,同时保证结构设计紧凑。优选地,每一个三维智能行吊系统9的行吊控制装置913连接工控机11,以实现无人操作控制,同时为了操作方便,还可以将行吊控制装置913固定在z向支柱902上。z向支柱902和x向横梁903之间还设有若干增强支撑904,用于增强对x向横梁903的支撑,避免其变形,以及提高支撑在x向横梁903上的y向伸缩梁906的支撑强度,具体实施时,其结构可以设置为三角形叠加结构,并且在设计是需要注意避让,提供给送货提篮909足够的送货通道,保证送货提篮送货过程中,不碰撞,不卡滞。

27.进一步地,滑动送货梁907还通过至少一根y向辅助伸缩杆905连接x向横梁903,y向辅助伸缩杆905随滑动送货梁907一同在y向伸缩,进而起到提高滑动送货梁907使用强度和寿命的效果,这里的y向辅助伸缩杆905一般设置两根,即如图3所示,在y向伸缩梁906的左、右两侧分别支撑一根,当然如果x向横梁903长度较长,也可以多设置几根y向辅助伸缩杆905,以减轻y向伸缩梁906的变形。

28.该线缆无人仓储以及装、卸货系统的大场景扫描装置8包括机器视觉识别装置,机器视觉装置为图像摄取装置cmos线阵相机和ccd线阵相机中的一种;所述机器视觉识别装置对20m*3m范围内的货物和车辆信息进行定位视觉扫描,将扫描像素为0.73mm-2mm/像素的完整灰度图存储在工控机中,基于faster-rcnn智能视觉识

别自学习算法,对生成的完整灰度图进行识别与对比,提取货物轮廓,识别货物数量、车辆与货物摆放角度、货物装卸位置坐标等信息,并再次存储于所述工控机中,所述三维智能行吊系统9根据所述工控机中的所述车辆及货物的相对位置信息,结合停靠位置坐标,计算出车辆及货物的准确位置后,启动每一个装卸货车位7对应的三维智能行吊系统9工作,实现上货或者下货。

29.更佳地实施例是,所述机器视觉识别装置通过机器视觉装置将被摄取车辆与货物信息转换成图像信号,传给图像处理系统,从而得到被摄车辆与货物的形态信息,工控机根据像素分布和亮度、颜色信息,转变成数字化信号,图像处理系统对这些信号进行各种运算来抽取车辆与货物的特征。

30.线缆无人仓储以及装、卸货系统还包括置于仓储入库大门1对面的货物出库检测区12,所述货物出库检测区12位于仓库13对应装货区5一侧;同时所述货物出库检测区12也装有大场景扫描装置8,用于检验货车以及货车数量、货车内装载货物信息,并且这些信息传输至工控机11作为出库验证使用,这样设计可以进一步扫码以及明确以及核对每一辆货车内的物品信息,还可以在出库时,进一步明确货车内物品是否符合运送要求以及线缆出库信息有无差错,这对于精益管理具有更精确的检验流程和标准,可以直接替代后期的人工验货,省去人力成本,这样扫码还可以节省检验成本。

31.本发明的实施例公布的是较佳的实施例,但并不局限于此,本领域的普通技术人员,极易根据上述实施例,领会本发明的精神,并做出不同的引申和变化,但只要不脱离本发明的精神,都在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1