一种自动压扁码垛机的制作方法

1.本实用新型应用于电池包拆解回收的技术领域,特别涉及一种自动压扁码垛机。

背景技术:

2.随着国内新能源产业的迅猛发展,以锂电池为动力的产业异军突起,锂电池在各行各业中得到广泛应用,由于锂电池使用期限较为短暂,废旧的锂电池如果直接丢弃,不但会污染环境,而且还会造成大量的资源浪费,与绿色生活的发展理念相违背,尤其在当今电动汽车和混动汽车越来越普及,被更换下来的废旧电池包也随之越来越多,市面上的电池包回收技术大多为拆解、粉碎、分选,拆解后的塑料及铁外壳回收,分选后的电极材料进行碱浸出、酸浸出、除杂后进行萃取,拆解过程中会产生废气、废液、废渣等污染,电池包的外壳和底座通常为塑料结构或者钢板结构,而且电池包外壳和底座的规格较大,宽度最大可达2.5米,长度最大可达3.5米,如果人工进行回收显然会增加劳动强度,而且效率较低,操作员在回收过程中难免会接触到电池废液,电池废液与人体皮肤长时间接触会危害身体健康。另外电池包外壳和底座的结构形状为凹凸不平,如果不进行压扁处理将在占据大量的空间,难以进行堆叠,因此有必要提供一种结构紧凑、上下料一体化的自动压扁码垛机。

技术实现要素:

3.本实用新型所要解决的技术问题是克服现有技术的不足,提供了一种结构紧凑、上下料一体化的自动压扁码垛机。

4.本实用新型所采用的技术方案是:本实用新型包括第一夹料机构、第一输送线、冲压模组、第二夹料机构以及第二输送线,所述第一夹料机构和所述第二夹料机构分别位于所述第一输送线的上方和所述第二输送线的上方,分别进行上料和下料,所述第一输送线与所述冲压模组的输入端对接配合,所述第二输送线与所述冲压模组的输出端对接配合。

5.由上述方案可见,所述第一输送线作为上料输送线,所述第一夹料机构作为上料移动机构,所述第二输送线作为下料输送线,所述第二夹料机构作为下料移动机构,所述第一输送线、所述冲压模组以及所述第二输送线依次设置,agv将电池包拆解下来的上盖和底座的产品移动到所述第一输送线的进料端,所述第一夹料机构将产品搬运至所述第一输送线上,所述第一输送线输送产品至所述冲压模组的进料端,所述冲压模组开始工作,间断有序向下冲压,当所述冲压模组的冲压端向下冲压时,对产品进行压扁处理;当所述冲压模组的冲压端向上移动时,所述第一输送线继续向前推动产品,所述冲压模组的冲压端来回进行升降运动,所述第一输送线和所述第二输送线的对接配合,压扁后的产品完全落在所述第二输送线上,所述第二夹料机构将压扁后的产品搬运到废料放置区进行堆叠。所述自动压扁码垛机能实现自动压扁电池包的外壳和底座,上下料一体化,满足工业自动化的要求,具有较好的实用性。

6.一个优选方案是,所述第一夹料机构和所述第二夹料机构均包括横移模组和机械手,所述横移模组包括支撑架和安装板,所述支撑架上设置有两条相互平行的第一直齿齿

条,所述安装板上设置有第一伺服电机,所述第一伺服电机的输出轴传动连接有传动轴,所述传动轴的端部均连接有第一齿轮,所述第一齿轮与所述第一直齿齿条进行齿孔配合,所述机械手设置在所述安装板的底部,所述横移模组在对应输送线的侧身处进行移动。

7.由上述方案可见,所述第一伺服电机驱动所述传动轴转动,所述第一齿轮进而同步转动,带动所述机械手进行横向移动,由于产品的宽度最大可达2.5米,长度最大可达3.5米,所述横移模组在对应输送线的侧身处进行上下料,能缩短移动行程,减少能量的损耗,进一步提高工作效率。

8.一个优选方案是,所述机械手包括安装架和两个托料板,所述安装架上对称设置有两个第二齿轮,两个所述第二齿轮均通过第二伺服电机进行转动,所述第二齿轮的两侧对称设置有第二直齿齿条,所述第二齿轮与所述第二直齿齿条进行齿孔配合,两条所述第二直齿齿条均通过直线导轨在所述安装架上做相对运动,所述第二直齿齿条上连接有第一连接块,所述第二直齿齿条的一侧设置有第二连接块,所述第一连接块和所述第二连接块共同铰接有活动夹子,两个所述托料板分别与位于同一侧的所述活动夹子连接。

9.由上述方案可见,所述第二伺服电机驱动所述第二齿轮转动,由于所述第二齿轮与所述第二直齿齿条侧身处的齿孔结构进行齿孔咬合,两条所述第二直齿齿条通过所述直线导轨在所述安装架上做相对运动,带动所述第一连接块进行横向移动,所述活动夹子的端部与所述第一连接块铰接,所述活动夹子的中部与所述第二连接块铰接,所述托料板与位于同一侧的所述活动夹子连接,当两条所述第二直齿齿条逐渐相对远离时,两个所述托料板进行向外打开,做好夹料的准备,当两条所述第二直齿齿条逐渐靠近时,两个所述托料板进行向内折合动作,从而夹取产品。

10.一个优选方案是,所述冲压模组包括驱动气缸和承载台,所述驱动气缸的输出轴传动连接有压块,所述承载台位于所述压块的下方且通过若干根导柱与所述驱动气缸连接,所述压块在所述导柱上进行上下滑动,所述承载台分别与所述第一输送线和所述第二输送线位于同一水平面上。

11.由上述方案可见,所述驱动气缸驱动所述压块进行升降动作,所述压块与所述承载台配合对产品进行压扁处理,所述导柱用于所述压块升降的支撑体,使得所述压块的移动变得更顺滑。

12.一个优选方案是,所述第一输送线和所述第二输送线均包括安装台,所述安装台上转动设置有若干个等距排列的滚轮,若干个所述滚轮通过第三伺服电机和传动带组件的联动进行同步转动。

13.由上述方案可见,所述第三伺服电机和所述传动带组件设置在所述安装台内,所述第三伺服电机驱动所述传动带组件转动,进而带动若干个所述滚轮进行同步转动。

14.一个优选方案是,所述自动压扁码垛机还包括废料框,所述废料框位于所述第二输送线的侧身处,所述第二输送线和所述废料框均通过所述第二夹料机构进行配合下料。

15.由上述方案可见,所述废料框用于堆积码垛压扁后的产品,最后通过agv或者机动叉车将所述废料框拖走,移动到下一站点。

16.一个优选方案是,所述自动压扁码垛机还包括围栏,所述围栏设置在所述第一输送线、所述冲压模组以及所述第二输送线的外围。

17.由上述方案可见,所述围栏用于围住所述第一输送线、所述冲压模组以及所述第

二输送线,在一定程度上保障人身安全,避免在冲压过程中发生废料飞溅,从而发生意外。

附图说明

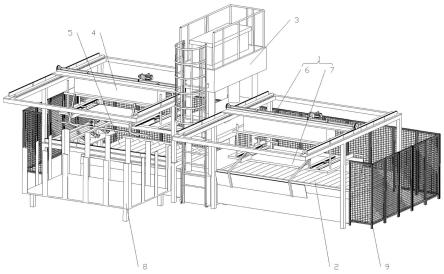

18.图1是本实用新型的立体结构示意图;

19.图2是所述横移模组6的立体结构示意图;

20.图3是所述机械手7的立体结构示意图;

21.图4是所述冲压模组3的结构示意图;

22.图5是所述第一输送线2的立体结构示意图。

具体实施方式

23.如图1至图5所示,在本实施例中,本实用新型包括第一夹料机构1、第一输送线2、冲压模组3、第二夹料机构4以及第二输送线5,所述第一夹料机构1和所述第二夹料机构4分别位于所述第一输送线2的上方和所述第二输送线5的上方,分别进行上料和下料,所述第一输送线2与所述冲压模组3的输入端对接配合,所述第二输送线5与所述冲压模组3的输出端对接配合。

24.在本实施例中,所述第一夹料机构1和所述第二夹料机构4均包括横移模组6和机械手7,所述横移模组6包括支撑架61和安装板62,所述支撑架61上设置有两条相互平行的第一直齿齿条63,所述安装板62上设置有第一伺服电机64,所述第一伺服电机64的输出轴传动连接有传动轴65,所述传动轴65的端部均连接有第一齿轮66,所述第一齿轮66与所述第一直齿齿条63进行齿孔配合,所述机械手7设置在所述安装板62的底部,所述横移模组6在对应输送线的侧身处进行移动。

25.在本实施例中,所述机械手7包括安装架71和两个托料板72,所述安装架71上对称设置有两个第二齿轮73,两个所述第二齿轮73均通过第二伺服电机进行转动,所述第二齿轮73的两侧对称设置有第二直齿齿条74,所述第二齿轮73与所述第二直齿齿条74进行齿孔配合,两条所述第二直齿齿条74均通过直线导轨75在所述安装架71上做相对运动,所述第二直齿齿条74上连接有第一连接块76,所述第二直齿齿条74的一侧设置有第二连接块77,所述第一连接块76和所述第二连接块77共同铰接有活动夹子78,两个所述托料板72分别与位于同一侧的所述活动夹子78连接。

26.在本实施例中,所述冲压模组3包括驱动气缸31和承载台32,所述驱动气缸31的输出轴传动连接有压块33,所述承载台32位于所述压块33的下方且通过若干根导柱34与所述驱动气缸31连接,所述压块33在所述导柱34上进行上下滑动,所述承载台32分别与所述第一输送线2和所述第二输送线5位于同一水平面上。

27.在本实施例中,所述第一输送线2和所述第二输送线5均包括安装台21,所述安装台21上转动设置有若干个等距排列的滚轮22,若干个所述滚轮22通过第三伺服电机和传动带组件的联动进行同步转动。

28.在本实施例中,所述自动压扁码垛机还包括废料框8,所述废料框8位于所述第二输送线5的侧身处,所述第二输送线5和所述废料框8均通过所述第二夹料机构4进行配合下料。

29.在本实施例中,所述自动压扁码垛机还包括围栏9,所述围栏9设置在所述第一输

送线2、所述冲压模组3以及所述第二输送线5的外围。

30.本实用新型的工作原理:

31.agv将电池包拆解下来的上盖和底座的产品移动到所述第一输送线的进料端,所述第一夹料机构将产品搬运至所述第一输送线上,所述第一输送线输送产品至所述冲压模组的进料端,所述冲压模组开始工作,间断有序向下冲压,当所述冲压模组的冲压端向下冲压时,对产品进行压扁处理;当所述冲压模组的冲压端向上移动时,所述第一输送线继续向前推动产品,所述冲压模组的冲压端来回进行升降运动,所述第一输送线和所述第二输送线的对接配合,压扁后的产品完全落在所述第二输送线上,所述第二夹料机构将压扁后的产品搬运到所述废料框进行堆叠。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1