一种板链斗式提升机主轴安装结构的制作方法

1.本实用新型涉及物料输送设备,更具体地说是涉及板链斗式提升机主轴安装结构。

背景技术:

2.板链斗式提升机是以板链为牵引构件的垂直提升设备,适用于输送量大的粉状,粒状及小块状的无磨琢性及磨琢性小的物料,如:针对煤、水泥、石块、砂、粘土、矿石等的提升输送。板链斗式提升机是由头轮、尾轮和板链构成上下循环转动的提升驱动机构,因输送量大要求结构稳固,因此,现场安装过程中对头轮的调平找正极为关键,现有设备现场安装主要通过千斤顶等安装工具进行水平方向的位置调节,竖直方向主要是在轴承座下端加装垫片进行调节,这种方式调节量难以控制,并且在轴承座的紧固过程中易出现偏动,影响调平找正结果。

技术实现要素:

3.本实用新型是为避免上述现有技术所存在的不足,提供一种板链斗式提升机主轴安装结构,以使在现场安装过程中能够对头轮轮轴在水平和竖直方向通过微调实现调平找正,保证运行中的结构稳固。

4.本实用新型为解决技术问题采用如下技术方案:

5.本实用新型板链斗式提升机主轴安装结构的特点是:分体设置提升机壳体中的上部壳体和下部壳体,在所述上部壳体和下部壳体的接合处开设主轴轴孔,头轮主轴的轴端在所述主轴轴孔中凸伸,并由设置在提升机壳体外部的轴承座支承;在所述下部壳体的外部两侧分别设置调整平台,用于调整所述轴承座的安装位置;在所述调整平台的水平台面上,并分处在轴承座的两侧设置一对竖向凸耳,在所述竖向凸耳中螺纹配合水平顶丝,一对水平顶丝抵于轴承座的两侧,用于调整轴承座的左右安装位置;在所述调整平台的水平台面上,并处于轴承座的下方螺纹配合竖向顶丝,一对竖向顶丝顶于轴承座的底部,用于调整轴承座的安装高度;完成调整后的轴承座利用螺栓固定安装在所述调整平台的水平台面上。

6.本实用新型板链斗式提升机主轴安装结构的特点也在于:所述调整平台由固定焊装在下部壳体外侧壁上的竖向支板在底部进行竖向支撑。

7.本实用新型板链斗式提升机主轴安装结构的特点也在于:在所述调整平台的底面焊装一片用于提高调整平台的水平台面的强度的垫板,在所述垫板上设置竖向螺孔和轴承座安装孔,所述竖向螺孔和轴承座安装孔均共同贯穿所述垫板和调整平台的水平台面。

8.本实用新型板链斗式提升机主轴安装结构的特点也在于:所述上部壳体分体设置为前半罩和后半罩,所述主轴轴孔位于后半罩所在位置处,在主轴轴孔所在位置处,设置由上底板和下底板对拼构成的密封底板,所述上底板焊装在后半罩上,所述下底板焊装在下部壳体上;在所述密封底板的内孔中设置盘根槽,在所述密封底板的外周沿圆周布设压紧

螺纹孔,在所述盘根槽中安装石墨盘根,在所述密封底板的外侧设置圆环压板,所述圆环压板上设有通孔,所述通孔与密封底板上的压紧螺纹孔一一对应,利用螺栓和压紧螺纹孔将圆环压板设置在密封底板的外侧,并将所述石墨盘根压固在盘根槽中,实现对头轮主轴的轴端密封。

9.本实用新型板链斗式提升机主轴安装结构的特点也在于:所述上底板和下底板之间的接合部位采用台阶面咬合对接。

10.本实用新型板链斗式提升机主轴安装结构的特点也在于:所述石墨盘根有两道,两道石墨盘根的接缝错位。

11.与已有技术相比,本实用新型有益效果体现在:

12.1、本实用新型通过设置调整平台使在现场安装过程中能够对头轮轮轴在水平和竖直方向通过微调实现调平找正,保证运行中的结构稳固;

13.2、本实用新型中设置在提升机壳体两侧的调整平台的结构稳固可靠,既方便调整,又增强了轴承座的稳定性;

14.3、本实用新型利用水平顶丝和竖向顶丝使完成调整后的轴承座能够准确保持在调整位置上,有效保证轴承座在后续固定安装的过程中不移位,实现可靠调整。

15.4、本实用新型中头轮主轴的轴端密封在保证密封性能的同时,其结构简单、石墨盘根便于拆装、易于维护。

16.5、本实用新型分体设置提升机壳体,有效降低了单个壳体的高度,便于装运。

附图说明

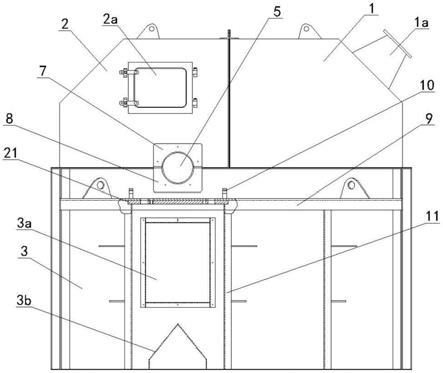

17.图1为本实用新型结构示意图;

18.图2a为本实用新型中调整平台结构示意图;

19.图2b为本实用新型中设置在调整平台底部的垫板结构示意图;

20.图3a为本实用新型中头轴主轴轴端密封结构示意图;

21.图3b为本实用新型中上底板和下底板配合结构示意图;

22.图中标号:1前半罩,1a收尘口,2后半罩,2a上壳体检视门,3下部壳体,3a链轮检视门,3b导料锥,4轴承座,5主轴轴孔,6头轮主轴,7上底板,8下上底板,9调整平台,10竖向凸耳,11竖向支板,12水平顶丝,13竖向顶丝,14螺栓,15竖向螺孔,16轴承座安装孔,17盘根槽,19圆环压板,20压紧螺纹孔,21垫板。

具体实施方式

23.参见图1、图2a和图3a,本实施例中板链斗式提升机主轴安装结构是:分体设置提升机壳体中的上部壳体和下部壳体3,且上部壳体分体设置为前半罩1和后半罩2,将上部壳体和下部壳体分体设置有效降低了单个壳体构件的高度,解决了机头壳体总高度大发货运输困难问题;在上部壳体和下部壳体3的接合处开设主轴轴孔5,头轮主轴6的轴端在主轴轴孔5中凸伸,并由设置在提升机壳体外部的轴承座4支承;在下部壳体3的外部两侧分别设置调整平台9,用于调整轴承座4的安装位置。

24.如图2a和图3a所示,在调整平台9的水平台面上,并分处在轴承座4的两侧设置一对竖向凸耳10,在竖向凸耳10中螺纹配合水平顶丝12,一对水平顶丝抵于轴承座4的两侧,

用于调整轴承座4的左右安装位置;在调整平台9的水平台面上,并处于轴承座4的下方螺纹配合竖向顶丝13,一对竖向顶丝13顶于轴承座4的底部,用于调整轴承座4的安装高度;完成调整后的轴承座4利用螺栓14固定安装在调整平台9的水平台面上;利用顶丝实现水平和竖直方向上的微调,简单可靠,特别有利于现场调平找正。

25.具体实施中,相应的结构设置也包括:

26.如图1所示,为了保证结构牢固和稳定性,调整平台9由固定焊装在下部壳体外侧壁上的竖向支板11在底部进行竖向支撑。

27.如图2a和图2b所示,在调整平台9的底面焊装一片用于提高调整平台9的水平台面的强度的垫板21,在垫板21上设置竖向螺孔15和轴承座安装孔16,竖向螺孔15和轴承座安装孔16均共同贯穿垫板21和调整平台9的水平台面。

28.如图1、图3a和图3b所示,上部壳体分体设置为前半罩1和后半罩2,主轴轴孔5位于后半罩2所在位置处,在主轴轴孔5所在位置处,设置由上底板7和下底板8对拼构成的密封底板,上底板7焊装在后半罩2上,下底板8焊装在下部壳体3上;在密封底板的内孔中设置盘根槽17,在密封底板的外周沿圆周布设压紧螺纹孔20,在盘根槽17中安装石墨盘根18,在密封底板的外侧设置圆环压板19,圆环压板19上设有通孔,通孔与密封底板上的压紧螺纹孔20一一对应,利用螺栓和压紧螺纹孔20将圆环压板19设置在密封底板的外侧,并将石墨盘根18压固在盘根槽17中,实现对头轮主轴的轴端密封。

29.图3b所示的上底板7和下底板8之间的接合部位采用台阶面咬合对接,以此增加结构强度,提高密封性能。

30.图3a所示的石墨盘根18有两道,两道石墨盘根18的接缝错位,以此保证相应部位的密封性能,采用石墨盘根更易于更换,方便维护。

31.具体实施中,分体装运的前半罩1和后半罩2相互间通过竖向法兰进行连接构成上部壳体,上部壳体和下部壳体通过水平法兰进行连接构成整机壳体,相连接的法兰片之间加装羊毛毡压紧密封。

32.此外还包括图1所示的,在前半罩1上设置有收尘口1a,在后半罩2上设有上壳体检视门2a,在下部壳体3的两侧分设链轮检视门3a,下壳体3的内部设置有箱体式导料锥3b。

33.以上仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的保护范围内所做的任何修改,等同替换等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1