加工装置的制作方法

1.本实用新型涉及机械加工装置技术领域,具体涉及一种加工装置。

背景技术:

2.在机械加工作业时,一般需要移料、上料、传输、加工等一系列作业,其中,移料和上料多采用人工作业的方式进行,由于产品数量多,作业劳动强度大,导致加工效率低。

技术实现要素:

3.鉴于以上内容,有必要提供一种加工装置,以解决如何提高物料的加工效率这一技术问题。

4.本实用新型实施例提供一种加工装置,包括:

5.供料机构,用于承载料盘,所述料盘用于装载物料;

6.加工机构,设有一加工位,所述加工机构用于加工位于所述加工位的所述物料;

7.第一取料机构,与所述供料机构对应,用于获取所述供料机构上的所述物料;

8.上料机构,与所述第一取料机构对应,用于承接所述第一取料机构上的所述物料,所述上料机构设有一落料位;

9.运送机构,经过所述落料位和所述加工位,用于在所述落料位承接所述上料机构上的所述物料,及移送所述物料至所述加工位。

10.在一些实施例中,所述第一取料机构包括第一取料驱动组件及第一取料吸附件,所述第一取料驱动组件连接所述第一取料吸附件,所述第一取料驱动组件用于驱动所述第一取料吸附件吸附处于所述料盘中的物料;

11.所述上料机构包括上料驱动组件及上料翻转吸附件,所述上料驱动组件连接所述上料翻转吸附件,所述上料驱动组件用于驱动所述上料翻转吸附件翻转至所述物料背离所述第一取料吸附件的一侧,并由所述上料翻转吸附件吸附所述物料。

12.在一些实施例中,所述第一取料驱动组件包括:

13.第一取料支架,设有第一取料导轨;

14.第一取料驱动件,连接所述第一取料支架;

15.第一取料移载座,滑动连接于所述第一取料导轨并与所述第一取料驱动件连接;

16.第二取料驱动件,连接于所述第一取料移载座和所述第一取料吸附件,用于驱动所述第一取料吸附件转动;其中,

17.所述第一取料驱动件用于驱动所述第一取料移载座带动所述第二取料驱动件运动。

18.在一些实施例中,所述上料驱动组件包括:

19.上料翻转支架,设有上料导轨;

20.上料翻转座,滑动连接于所述上料导轨;

21.第一上料驱动件,连接于所述上料翻转支架且连接所述上料翻转座,用于驱动所

述上料翻转座沿所述上料导轨运动;

22.第二上料驱动件,连接所述上料翻转座和所述上料翻转吸附件,用于驱动所述上料翻转吸附件转动。

23.在一些实施例中,所述供料机构包括:

24.承载支架,用于承载所述料盘;

25.供料支架,设有与承载支架滑动连接的供料导轨;

26.供料驱动件,设于供料支架并与所述承载支架连接,用于驱动所述承载支架沿所述供料导轨移动。

27.在一些实施例中,所述运送机构包括:

28.运送支架;

29.循环导轨,连接所述运送支架;

30.移动件,与所述循环导轨滑动连接;

31.承载件,连接所述移动件,用于承载所述物料;

32.循环驱动件,设于所述运送支架并连接所述移动件,用于驱动所述移动件带动所述承载件沿所述循环导轨移动。

33.在一些实施例中,所述加工装置还包括:

34.扫描机构,设有一扫描位,所述扫描机构用于扫描位于所述扫描位的所述物料;其中,

35.所述运送机构还用于运送所述加工位的所述物料至所述扫描位。

36.在一些实施例中,所述加工机构还包括:加工组件,朝向所述加工位,用于对移载至所述加工位的所述物料进行加工。

37.在一些实施例中,所述扫描机构还包括:

38.扫描组件,设于所述加工机构且与所述加工组件沿所述移动件的运动方向依次设置,所述扫描组件朝向所述承载件,用于扫描加工后的物料。

39.在一些实施例中,所述加工装置还包括:

40.下料机构,设有一出料位,所述下料机构用于移载位于所述出料位的所述物料;其中,

41.所述运送机构还用于运送所述扫描位的所述物料至所述出料位。

42.在一些实施例中,所述下料机构还包括:

43.下料翻转支架,设有下料导轨;

44.下料翻转座,滑动连接于所述下料导轨;

45.第一下料驱动件,连接所述下料翻转座,用于驱动所述下料翻转座沿所述下料导轨移动;

46.第二下料驱动件,连接所述下料翻转座;

47.下料翻转吸附件,连接所述第二下料驱动件,以在所述第一下料驱动件的驱动下移动至所述出料位,并吸附所述物料。

48.在一些实施例中,所述加工装置还包括:

49.第二取料机构,与所述下料机构对应,用于获取所述下料机构上的所述物料。

50.在一些实施例中,所述第二取料机构包括:

51.第二取料支架,设有第二取料导轨;

52.第三取料驱动件,设于所述第二取料支架;

53.第二取料移载座,滑动连接于所述第二取料导轨并与所述第三取料驱动件连接;

54.第四取料驱动件,连接于所述第二取料移载座;

55.第二取料吸附件,连接于所述第四取料驱动件,用于吸附所述下料机构上的物料;

56.其中,所述第三取料驱动件用于驱动所述第二取料移载座带动所述第四取料驱动件运动,所述第四取料驱动件用于驱动所述第二取料吸附件转动。

57.在一些实施例中,所述加工装置还包括:

58.暂存机构,用于从所述运送机构上移离并暂存所述扫描机构检测为不合格的所述物料。

59.在一些实施例中,所述暂存机构包括:

60.暂存移载支架,设有暂存移载导轨;

61.暂存移载座,滑动连接于所述暂存移载导轨;

62.第一暂存移载驱动件,设于所述暂存移载支架并与所述暂存移载座连接;

63.第二暂存移载驱动件,连接于所述暂存移载座;

64.暂存移载吸附件,连接于所述第二暂存移载驱动件,用于吸附所述第二取料机构上的物料;

65.暂存架,用于承载所述暂存移载吸附件所吸附的物料。

66.在一些实施例中,所述加工装置还包括:

67.收料机构,用于存放所述第二取料机构移离所述扫描机构检测为合格的所述物料。

68.在一些实施例中,所述收料机构包括:

69.支撑座,用于承载料盘;

70.回收支架,设有收料导轨,所述收料导轨与所述支撑座滑动连接;

71.回收驱动件,设于所述回收支架并与所述支撑座连接,用于驱动所述支撑座沿着所述收料导轨移动。

72.在一些实施例中,所述加工装置还包括:

73.料盘移载机构,设于所述供料机构与收料机构之间,用于将供料机构的移离物料的料盘移载到收料机构,以便第二取料机构移离的物料放置到所述料盘上。

74.在一些实施例中,所述料盘移载机构包括:

75.料盘移载支架,设有料盘移载导轨,所述料盘移载导轨的两端分别位于所述供料机构和所述收料机构;

76.料盘移载座,滑动连接所述料盘移载导轨;

77.第一料盘移载驱动件,设于所述料盘移载支架并连接所述料盘移载座,用于驱动料盘移载座沿料盘移载导轨移动;

78.第二料盘移载驱动件,连接于所述料盘移载座;

79.料盘吸附件,连接所述第二料盘移载驱动件,以在所述第二料盘移载驱动件的驱动下吸附所述料盘并从所述承载支架移离至所述回收支架。

80.上述加工装置中,通过第一取料机构将供料机构中的物料移送至上料机构,实现

了取料作业,上料机构将物料移载至运送机构上的落料位,实现上料作业,运送机构将物料从落料位运送至加工位,实现了物料的运送作业,加工机构对移载至加工位的物料进行加工,实现了物料的加工作业。如此,物料依次经过取料、上料及加工作业并以此实现了连续作业,提高了物料的加工效率。

附图说明

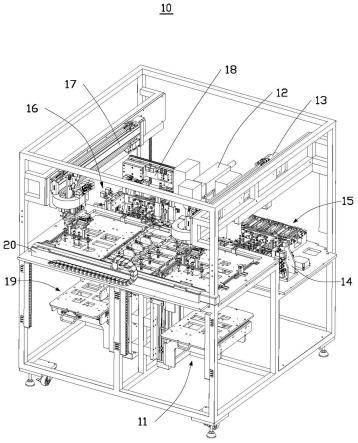

81.图1为本实用新型实施例加工装置的结构示意图。

82.图2为图1中上料机构、运送机构、下料机构、加工机构及扫描机构的结构示意图。

83.图3为图1中第一取料机构的结构示意图。

84.图4为图2中上料机构的结构示意图。

85.图5为图1中供料机构的结构示意图。

86.图6为图2中下料机构的结构示意图。

87.图7为图1中第二取料机构的结构示意图。

88.图8为图1中暂存机构的结构示意图。

89.图9为图1中收料机构的结构示意图。

90.图10为图1中料盘移载机构的结构示意图。

91.主要元件符号说明

92.加工装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

93.供料机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

94.供料支架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111

95.承载支架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112

96.供料导轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

113

97.供料驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

114

98.加工机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

99.加工位

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121

100.加工组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122

101.第一取料机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

102.第一取料吸附件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

131

103.第一取料驱动组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

132

104.第一取料支架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1321

105.第一取料导轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1322

106.第一取料驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1323

107.第一取料移载座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1324

108.第二取料驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1325

109.上料机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

110.上料翻转吸附件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

141

111.上料驱动组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

142

112.上料翻转支架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1421

113.上料导轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1422

114.上料翻转座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1423

115.第一上料驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1424

116.第二上料驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1425

117.落料位

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

143

118.运送机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

119.运送支架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

151

120.循环导轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

152

121.移动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

153

122.循环驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

154

123.承载件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

155

124.下料机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16

125.下料翻转支架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

161

126.下料导轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

162

127.下料翻转座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

163

128.第一下料驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

164

129.第二下料驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

165

130.下料翻转吸附件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

166

131.出料位

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

167

132.第二取料机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17

133.第二取料支架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

171

134.第二取料导轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

172

135.第三取料驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

173

136.第二取料移载座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

174

137.第四取料驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

175

138.第二取料吸附件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

176

139.暂存机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18

140.暂存移载支架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

181

141.暂存移载导轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

182

142.暂存移载座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

183

143.第一暂存移载驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

184

144.第二暂存移载驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

185

145.暂存移载吸附件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

186

146.暂存架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

187

147.收料机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

19

148.支撑座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

191

149.收料导轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

192

150.回收支架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

193

151.回收驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

194

152.料盘移载机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

153.料盘移载支架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

201

154.料盘移载导轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

202

155.料盘移载座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

203

156.第一料盘移载驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

204

157.第二料盘移载驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

205

158.料盘吸附件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

206

159.扫描机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

160.扫描位

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

211

161.扫描组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

212

具体实施方式

162.下面详细描述本实用新型的实施方式,所述实施方式的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施方式是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

163.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

164.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接或可以相互通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

165.本实用新型实施例提供一种加工装置,包括供料机构、加工机构、第一取料机构、上料机构及运送机构,用于加工物料,物料可以为手机零件。具体地,供料机构用于承载料盘,料盘用于装载物料,加工机构设有一加工位,加工机构用于加工位于加工位的物料,第一取料机构与供料机构对应,用于获取供料机构上的物料,上料机构与第一取料机构对应,用于承接第一取料机构上的物料,上料机构设有一落料位,运送机构经过落料位和加工位,用于在落料位承接上料机构上的物料,及移送物料至加工位。

166.上述加工装置中,通过第一取料机构将供料机构中的物料移送至上料机构,实现了取料作业,上料机构将物料移载至运送机构上的落料位,实现上料作业,运送机构将物料从落料位运送至加工位,实现了物料的运送作业,加工机构对移载至加工位的物料进行加工,实现了物料的加工作业。如此,物料依次经过取料、上料及加工作业并以此实现了连续

作业,提高了物料的加工效率。

167.以下结合附图,对上述本案的各实施例进行详细说明。

168.请一并参见图1及图2,在一些实施例中,加工装置10包括供料机构11、加工机构12、第一取料机构13、上料机构14及运送机构15。供料机构11用于承载料盘,料盘用于装载物料,加工机构12包括一加工位121,用于加工位于加工位121的物料,第一取料机构13与供料机构11对应,用于获取供料机构11上的物料,上料机构14与第一取料机构13对应,用于承接第一取料机构13上的物料,上料机构14包括一落料位143,运送机构15经过落料位143和加工位121,用于在落料位143承接上料机构14上的物料,及将物料移送至加工位121。

169.上述加工装置中,通过第一取料机构13将供料机构11中的物料移送至上料机构14,实现了取料作业,上料机构14接收物料后再将物料移载至运送机构15上的落料位143,实现上料作业,运送机构15将物料从落料位143运送至加工位121,实现了物料的运送作业,加工机构12对移载至加工位121的物料进行加工,实现了物料的加工作业。如此,物料依次经过取料、上料及加工作业并以此实现了连续作业,提高了物料的加工效率。

170.请参阅图3,在一些实施例中,第一取料机构13包括第一取料驱动组件132及第一取料吸附件131,第一取料驱动组件132连接第一取料吸附件131,第一取料驱动组件132用于驱动第一取料吸附件131吸附处于料盘中的物料,上料机构14包括上料驱动组件142及上料翻转吸附件141,上料驱动组件142连接上料翻转吸附件141,上料驱动组件142用于驱动上料翻转吸附件141翻转至物料背离第一取料吸附件131的一侧,并由上料翻转吸附件141吸附物料。

171.作业时,第一取料驱动组件132驱动第一取料吸附件131从供料机构11上抓取物料后移送至上料机构14,上料驱动组件142驱动上料翻转吸附件141从第一取料吸附件131上抓取物料,并移载至落料位143。如此,通过上料翻转吸附件141直接从第一取料吸附件131上取料,实现物料的无暂存等待,提高了上料效率。

172.请参阅图3,在一些实施例中,第一取料驱动组件132包括第一取料支架1321、第一取料驱动件1323、第一取料移载座1324及第二取料驱动件1325,第一取料支架1321设有第一取料导轨1322,第一取料驱动件1323连接第一取料支架1321,第一取料移载座1324滑动连接于第一取料导轨1322并与第一取料驱动件1323连接,第二取料驱动件1325连接于第一取料移载座1324和第一取料吸附件131,用于驱动第一取料吸附件131转动,第一取料驱动件1323用于驱动第一取料移载座1324带动第二取料驱动件1325运动。示例性地,第一取料驱动件1323可以为气缸,第二取料驱动件1325可以为旋转气缸。

173.如此,第一取料驱动件1323驱动第一取料移载座1324将物料移载沿第一取料导轨1322移动,第二取料驱动件1325及第一取料吸附件131随第一取料移载座1324移动,以此从供料机构11上取料并对物料进行移载,实现了自动化取料,通过第二取料驱动件1325对物料进行旋转,便于调整物料的朝向,以使物料放置方向更加灵活。

174.请参阅图4,在一些实施例中,上料驱动组件142包括上料翻转支架1421、上料翻转座1423、第一上料驱动件1424及第二上料驱动件1425,上料翻转支架1421设有上料导轨1422,上料翻转座1423滑动连接于上料导轨1422,第一上料驱动件1424连接于上料翻转支架1421且连接上料翻转座1423,用于驱动上料翻转座1423沿上料导轨1422运动,第二上料驱动件1425连接上料翻转座1423和上料翻转吸附件141,用于驱动上料翻转吸附件141转

动,示例性地,第一上料驱动件1424可以为升降气缸,第二上料驱动件1425可以为旋转气缸。

175.作业时,首先,第一上料驱动件1424驱动上料翻转座1423沿上料导轨1422移动,第一取料机构13将物料移载至上料翻转吸附件141上方时,上料翻转吸附件141抓取物料,然后,第二上料驱动件1425驱动上料翻转吸附件141翻转180度,以使物料的加工面朝向加工机构,以便于加工机构对物料进行加工,最后,第二上料驱动件1425松开物料以使物料落入到落料位143上,以此实现物料的自动给料,提高了给料效率。

176.请参阅图5,在一些实施例中,供料机构11包括承载支架112、供料支架111及供料驱动件114,承载支架112用于承载料盘,供料支架111设有与承载支架112滑动连接的供料导轨113,供料驱动件114设于供料支架111并与承载支架112连接,用于驱动承载支架112沿供料导轨113移动。

177.在供料的过程中,随着承载支架112上的物料的数量逐渐减少,供料驱动件114驱动承载支架112沿供料导轨113向上运动以使承载支架112上最上层物料的高度始终不变,以便第一取料机构13直接取料,以此简化了第一取料机构13的作业步骤,提高了取料效率。

178.请参阅图2,在一些实施例中,运送机构15包括运送支架151、循环导轨152、移动件153、承载件155及循环驱动件154,循环导轨152连接运送支架151,移动件153与循环导轨152滑动连接,承载件155连接移动件153,用于承载物料,循环驱动件154设于运送支架151并连接移动件153,用于驱动移动件153带动承载件155沿循环导轨152移动,示例性地,循环驱动件154为气缸。

179.作业时,循环驱动件154驱动移动件153沿着循环导轨152移动,承载件155随移动件153沿循环导轨152循环运动,承载件155在运动的过程中,依次经过落料位143、加工位121及出料位167,以使承载件155承载物料并随物料一同移动至加工位121,避免物料在随运送机构15运动的过程中出现打滑现象,以此提高了物料运送过程的稳定性。

180.在一些实施例中,加工装置10还包括扫描机构21,扫描机构21设有一扫描位211,扫描机构用于扫描位于扫描位211的物料,运送机构15还用于运送加工位121的物料至扫描位211。

181.如此,通过扫描机构21对物料加工后的物料进行扫描,并识别物料是否完成加工,扫描机构21对物料加工的位置进行扫描识别,实现了对ng物料进行检测识别,便于后续合格产品与不合格产品的分离。

182.请参阅图2在一些实施例中,加工机构12还包括加工组件122,加工组件122朝向加工位121,用于对承载件155移载至加工位121的物料进行加工。本实施例中,加工机构12为镭射打标机,加工组件122为打标头,用于对物料打标,如条形码、二维码、商标等,但加工机构12可为其他加工装置,不限于此。

183.如此,通过加工组件122对加工位121上的物料进行打标加工,加工组件122在物料上打出用于识别物料的识别信息,例如:二维码等,用于对物料进行溯源追踪,便于对物料进行质量监管,随着运送机构15连续向加工位121上输送物料,实现物料的连续加工,提高了物料的加工效率。

184.在一些实施例中,扫描机构21还包括扫描组件212,设于加工机构12且与加工组件122沿移动件153的运动方向依次设置,扫描组件212的扫描头朝向承载件155,用于扫描打

标后的物料。

185.如此,当完成打标后的物料随运送机构15运送至扫描位211时,扫描组件212对加工组件122加工打标出的二维码进行扫描,并以此实现检测物料是否完成加工,如扫描组件212扫描二维码成功时,说明打标成功,该物料为加工合格,扫描组件212扫描二维码无法识别时即扫描不成功,说明打标失败,该物料为打标不合格的物料,以此实现对物料是否完成加工进行检测,通过扫描组件212对物料上加工出的二维码进行扫描识别,以便于将加工不合格的物料分离出去,提高了加工物料的合格率。

186.请参阅图6,在一些实施例中,加工装置10还包括下料机构16,下料机构16设有一出料位167,下料机构用于移载位于出料位167的物料,运送机构15还用于运送扫描位211的物料至出料位167。

187.如此,下料机构16将运送机构15运送至出料位167的物料移离,从而实现自动下料,通过将加工完成的物料自动移离,避免物料堆砌,实现了物料的连续化加工。

188.在一些实施例中,下料机构16还包括下料翻转支架161、下料翻转座163、第一下料驱动件164、第二下料驱动件165及下料翻转吸附件166,下料翻转支架161设有下料导轨162,下料翻转座163滑动连接于下料导轨162,第一下料驱动件164连接下料翻转座163,用于驱动下料翻转座163沿下料导轨162移动,第二下料驱动件165连接下料翻转座163,下料翻转吸附件166连接第二下料驱动件165,以在第一下料驱动件164的驱动下移动至出料位167,并吸附物料,示例性地,第一下料驱动件164可以为升降气缸,第二下料驱动件165可以为旋转气缸。

189.如此,第一下料驱动件164驱动下料翻转座163向下移动,下料翻转吸附件166随下料翻转座163移动至出料位167,并吸附物料,随后,第二下料驱动件165驱动下料翻转吸附件166及物料翻转180,使物料朝上,便于下一工序抓取物料,如此,将加工后的物料移离扫描机构21,避免了物料的在扫描机构,从而便于后续物料进行扫描作业,以此实现物料的连续作业。

190.请参阅图7,在一些实施例中,加工装置10还包括第二取料机构17,第二取料机构17与下料机构16对应,用于获取下料机构16上的物料。

191.如此,第二取料机构17直接从下料机构16上抓取物料,以将加工后的物料移离下料机构16,以便于下料机构16连续下料,从而实现物料加工的连续性。

192.在一些实施例中,第二取料机构17包括第二取料支架171、第三取料驱动件173、第二取料移载座174、第四取料驱动件175及第二取料吸附件176,第二取料支架171设有第二取料导轨172,第三取料驱动件173设于第二取料支架171,第二取料移载座174滑动连接于第二取料导轨172并与第三取料驱动件173连接,第四取料驱动件175连接于第二取料移载座174,第二取料吸附件176连接于第四取料驱动件175,用于吸附下料机构16上的物料,其中,第三取料驱动件173用于驱动第二取料移载座174带动第四取料驱动件175运动,第四取料驱动件175用于驱动第二取料吸附件176转动,示例性地,第三取料驱动件173可以为气动滑台,第四取料驱动件175可以为旋转气缸。

193.如此,第三取料驱动件173驱动第二取料移载座174沿第二取料导轨172移动,第二取料吸附件176随第二取料移载座174移动至下料机构16,吸附并将物料移离下料机构16,实现了自动化移料,以便物料的连续加工,通过第四取料驱动件175对物料进行旋转,便于

调整物料的朝向,以使物料摆放方向更加灵活。

194.请参阅图8,在一些实施例中,加工装置10还包括暂存机构18,用于从运送机构15上移离并暂存扫描机构21检测为不合格的物料。

195.如此,通过暂存机构18将扫描机构21检测为不合格的物料移离并暂存,实现了合格物料与不合格物料的自动分离,避免加工不合格的产品混入到合格产品中,以此提高了产品的加工质量。

196.在一些实施例中,暂存机构18包括暂存移载支架181、暂存移载座183、第一暂存移载驱动件184、第二暂存移载驱动件185、暂存移载吸附件186及暂存架187,暂存移载支架181设有暂存移载导轨182,暂存移载座183滑动连接于暂存移载导轨182,第一暂存移载驱动件184设于暂存移载支架181并与暂存移载座183连接,第二暂存移载驱动件185连接于暂存移载座183,暂存移载吸附件186连接于第二暂存移载驱动件185,用于吸附第二取料机构17上的物料,暂存架187用于承载暂存移载吸附件186所吸附的物料。示例性地,第一暂存移载驱动件184及第二暂存移载驱动件185均为气缸。

197.如此,扫描机构21检测出不合格的物料,将会随着运送机构15运送至暂存移载吸附件186的正下方,第二暂存移载驱动件185驱动暂存移载吸附件186向下运动至与物料接触后吸附物料,随后第一暂存移载驱动件184驱动暂存移载座183,暂存移载吸附件186及物料随暂存移载座183移动至暂存架187,暂存架187对不合格的物料进行暂存,从而实现了不合格物料的自动化分离及存放,避免加工不合格的产品混入到合格产品中,以此提高了产品的加工质量。

198.请参阅图9,在一些实施例中,加工装置10还包括收料机构19,用于存放第二取料机构17移离扫描机构21检测为合格的物料。

199.如此,通过收料机构19对加工合格的物料进行暂存,当收料机构19存放一定物料时,操作人员将暂存的物料运走,从而降低操作人员的劳动量。

200.在一些实施例中,收料机构19包括支撑座191、回收支架193及回收驱动件194,支撑座191用于承载料盘,回收支架193设有收料导轨192,收料导轨192与支撑座191滑动连接,回收驱动件194设于回收支架193并与支撑座191连接,用于驱动支撑座191沿着收料导轨192移动,第一回收驱动件194可以为升降气缸。

201.如此,随着第二取料机构17不断将物料运送至回收支架193上,通过回收驱动件194驱动回收支架193沿收料导轨192向下运动,以使回收支架193最上侧的物料的高度保持稳定,便于第二取料机构17的物料稳定的落入到回收支架193上,以此避免物料落入回收支架193上时因高度差过大而使物料损坏,提高了物料回收过程的安全性,以此提高了物料的加工质量。

202.请参阅图10,在一些实施例中,加工装置10还包括料盘移载机构20,料盘移载机构20设于供料机构11与收料机构19之间,用于将供料机构11的移离物料的料盘移载到收料机构19,以便第二取料机构17移离的物料放置到料盘上。

203.如此,料盘移载机构20设于供料机构11及收料机构19之间,当第一取料机构13将供料机构11上的物料移离后,承载物料的料盘留在供料机构11上,此时,料盘移载机构20将空料盘移载至收料机构19上,以便第二取料机构17将加工合格的物料移载至收料机构19上的料盘中,因而,实现了料盘的自动转移,降低了人工劳动量,提高了加工效率。

204.在一些实施例中,料盘移载机构20包括料盘移载支架201、料盘移载座203、第一料盘移载驱动件204、第二料盘移载驱动件205及料盘吸附件206,料盘移载支架201设有料盘移载导轨202,料盘移载导轨202的两端分别位于供料机构11和收料机构19,料盘移载座203滑动连接料盘移载导轨202,第一料盘移载驱动件204设于料盘移载支架201并连接料盘移载座203,用于驱动料盘移载座203沿料盘移载导轨202移动,第二料盘移载驱动件205连接于料盘移载座203,料盘吸附件206连接第二料盘移载驱动件205,以在第二料盘移载驱动件205的驱动下吸附料盘并从承载支架112移离至回收支架193,示例性地,第一料盘驱动件为气动滑台,第二料盘移载驱动件为气缸。

205.如此,第一料盘移载驱动件204驱动料盘移载座203沿着料盘移载导轨202移动,料盘吸附件206随料盘移载座203在供料机构11及收料机构19之间移动,以使料盘吸附件206将料盘从供料机构11移离至收料机构19上,因而实现料盘的自动转移,以便第二取料机构17将加工合格的物料移载至料盘上,以此通过料盘的自动转移,降低工人劳动量,提高了生产效率。

206.上述加工装置10的工作过程大致如下:

207.首先,将多组物料叠放在供料机构11的承载支架112上,第一取料机构13将物料从供料机构11取出并移载至上料机构14;

208.随后,上料机构14抓取第一取料机构13上的物料并将物料移载至运送机构15上的落料位143,运送机构15将物料运送至加工位121,加工机构12对物料进行加工;

209.物料加工完成后,运送机构15带动物料从加工位121移送至扫描位211,扫描机构21对物料进行扫描,当扫描物料为合格物料时,运送机构15将物料运送至出料位167,下料机构16从出料位167抓取物料并将物料移载至第二取料机构17,第二取料机构17从下料机构16上抓取物料并移载至收料机构19,当扫描物料为不合格物料时,运送机构15将物料运送至与暂存机构18对应的位置,暂存机构18抓取并暂存不合格物料;

210.最后,随着第一取料机构13将供料机构的物料移离后,料盘移载机构20将料盘移离至收料机构19上,以便第二取料机构17将加工合格的物料移放至料盘上,以对料盘进行转移并循环使用。

211.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化涵括在本实用新型内。

212.最后应说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或等同替换,而不脱离本实用新型技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1