一种保险片组装机的下壳供料印字机构的制作方法

1.本实用新型涉及自动化设备的技术领域,更具体地说,是涉及一种保险片组装机的下壳供料印字机构。

背景技术:

2.保险片的生产组装线中,需要将保险片装入到下壳,然后再将上壳盖合到下壳上的,然而,现有的保险片组装生产线中都是采用人手将保险片装入到上壳和下壳上的,人手操作较为麻烦,费时又费力,大大降低了生产效率,生产质量难以保证,不利于生产。因此,有必要发明一种能够实现保险片自动组装的保险片组装机,而下壳供料印字机构是该保险片组装机的关键机构之一。

技术实现要素:

3.本实用新型的目的在于克服现有技术中的上述缺陷,提供一种保险片组装机的下壳供料印字机构。

4.为实现上述目的,本实用新型提供了一种保险片组装机的下壳供料印字机构,包括下壳供料振动盘、第一下壳输送轨道、下壳错位分料装置、第二下壳输送轨道、第一下壳推料装置、下壳翻转移送装置、下壳直振轨道、第二下壳推料装置和用于将字体印上下壳的印字装置,所述下壳供料振动盘、第一下壳输送轨道、下壳错位分料装置、第二下壳输送轨道、下壳翻转移送装置和下壳直振轨道沿着下壳的送料方向依次布置,所述第一下壳输送轨道的入料端与下壳供料振动盘的出料口相对接,所述第一下壳输送轨道的出料端与下壳错位分料装置的入料部位相对接,所述下壳错位分料装置的出料部位与第二下壳输送轨道的入料端相对接,所述第二下壳推料装置位于下壳翻转移送装置的下料工位侧边并能够将下壳从下壳翻转移送装置推移至下壳直振轨道上,所述第一下壳推料装置能够与第二下壳输送轨道配合将下壳错位分料装置输出的下壳推移至下壳翻转移送装置上,所述印字装置位于第二下壳输送轨道的上方。

5.作为优选的实施方式,还包括印字检测装置和不良品去除装置,所述印字检测装置位于第二下壳输送轨道上方,所述印字装置和印字检测装置沿着下壳的送料方向依次布置,所述不良品去除装置位于下壳翻转移送装置与下壳直振轨道之间。

6.作为优选的实施方式,所述印字检测装置设置为视觉检测相机,所述视觉检测相机朝下安装在相机支架上;

7.所述不良品去除装置包括对接块和对接块平移驱动气缸,所述对接块位于下壳翻转移送装置与下壳直振轨道之间,所述对接块平移驱动气缸与对接块传动连接并能够带动其沿着垂直于下壳直振轨道的长度方向平移。

8.作为优选的实施方式,所述下壳错位分料装置包括下壳分料固定块、下壳分料气缸和下壳分料滑块,所述下壳分料固定块的顶部凹设有贯穿下壳分料固定块的两端面的下壳分料滑槽,所述下壳分料固定块的顶面中部位置凹设有位于下壳分料滑槽侧边的并连通

第一下壳输送轨道的输出端和下壳分料滑槽的下壳入料槽,所述下壳分料滑块可滑动地安装在下壳分料滑槽内,所述下壳分料气缸与下壳分料滑块传动连接以带动其平移,所述下壳分料滑块的一端凹设有供下壳进入放置的下壳放料位,所述下壳分料气缸能够带动下壳分料滑块平移,从而使得下壳分料滑块的一端伸出下壳分料固定块,使得下壳分料滑块的下壳放料位对接第二下壳输送轨道的入料端。

9.作为优选的实施方式,所述第一下壳推料装置包括下壳推料横移板、下壳推料横移气缸、下壳推料横移座、第一下壳推料块和第一下壳推料气缸,所述下壳推料横移板位于第二下壳输送轨道下方,所述下壳推料横移气缸与下壳推料横移板传动连接并能够带动下壳推料横移板沿着垂直于第二下壳输送轨道的长度方向横移,所述下壳推料横移座可平移地安装在下壳推料横移板上且位于第二下壳输送轨道一侧,所述第一下壳推料气缸安装在下壳推料横移板上并与下壳推料横移座传动连接,所述第一下壳推料块沿着第二下壳输送轨道的长度方向间隔布置于下壳推料横移座上,所述第一下壳推料气缸能够带动第一下壳推料块沿着第二下壳输送轨道的长度方向平移,从而使得第一下壳推料块与第二下壳输送轨道配合将下壳错位分料装置输出的下壳推移至下壳翻转移送装置上。

10.作为优选的实施方式,所述下壳推料横移板的顶部设有下壳定位块安装座,所述下壳定位块安装座上设有位于第二下壳输送轨道的另一侧的沿着第二下壳输送轨道的长度方向间隔布置的下壳定位块,所述下壳定位块上设有用于供下壳进入从而对其进行定位的下壳定位槽。

11.作为优选的实施方式,所述下壳翻转移送装置包括下壳翻转电机、翻转块和限位块,所述翻转块的中部与下壳翻转电机的输出轴相连接,所述翻转块位于第二下壳输送轨道的出料端与下壳直振轨道的入料端之间,所述限位块设有四个并分别两两安装在翻转块的两端正面,所述限位块呈上下布置,位于同一边的两个限位块之间设有供下壳进入放置的下壳放置位。

12.作为优选的实施方式,所述第二下壳推料装置包括第二下壳推料气缸和第二下壳推料块,所述第二下壳推料气缸平行于第二下壳输送轨道的长度方向布置,所述第二下壳推料块与第二下壳推料气缸的输出轴相连接。

13.作为优选的实施方式,所述印字装置包括色带导轮、热压头、热压头升降驱动装置、色带送料驱动装置和收纸装置,所述色带导轮设有若干个并沿着色带的输送路径依次布置于印字支架的正面,所述热压头位于色带的输送路径上方,所述热压头升降驱动装置安装在印字支架上并与热压头传动连接,所述色带送料驱动装置安装在印字支架上且位于色带的输送路径上,所述收纸装置安装在印字支架上且位于色带的输送路径末端。

14.作为优选的实施方式,所述色带送料驱动装置包括送料电机和送料夹轮,所述送料电机安装在印字支架上,所述送料夹轮设有两个,其中一个送料夹轮安装在送料电机的输出轴上,另一个送料夹轮通过夹轮安装架安装在印字支架上且位于所述其中一个送料夹轮侧边;

15.所述收纸装置包括收纸电机和收纸料盘,所述收纸电机和收纸料盘均安装在印字支架上,所述收纸料盘与收纸电机的输出轴相连接;

16.所述热压头升降驱动装置设置为升降气缸,所述升降气缸朝下布置,所述升降气缸的输出轴与热压头相连接;

17.所述印字支架的正面一侧设有色带卷装轮。

18.与现有技术相比,本实用新型的有益效果在于:

19.本实用新型的结构简单、新颖,设计合理,可实现下壳的自动化供料上料和自动化印字作业,自动化程度高,替代了人手操作,可满足企业的规模化生产需求。

附图说明

20.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

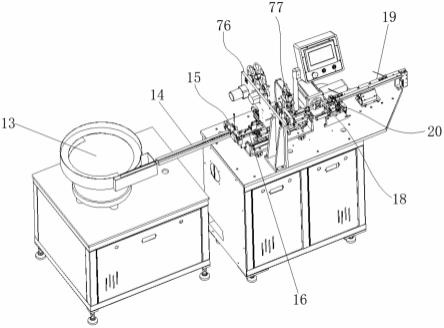

21.图1是本实用新型实施例提供的结构示意图;

22.图2是本实用新型实施例提供的下壳送料部位的结构示意图;

23.图3是本实用新型实施例提供的下壳错位分料部位的结构示意图;

24.图4是本实用新型实施例提供的第二下壳输送轨道部位的结构放大图;

25.图5是本实用新型实施例提供的翻转移送部位的结构放大图;

26.图6是本实用新型实施例提供的印字装置的结构示意图;

27.图7是本实用新型实施例提供的印字检测装置的结构示意图。

具体实施方式

28.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.请参考图1至图7,本实用新型的实施例提供了一种保险片组装机的下壳供料印字机构,包括下壳供料振动盘13、第一下壳输送轨道14、下壳错位分料装置15、第二下壳输送轨道16、第一下壳推料装置17、下壳翻转移送装置18、下壳直振轨道19、第二下壳推料装置20、用于将字体印上下壳的印字装置76、印字检测装置77和不良品去除装置193,下面将对各个组成部分的结构及其工作原理进行说明。

30.下壳供料振动盘13、第一下壳输送轨道14、下壳错位分料装置15、第二下壳输送轨道16、下壳翻转移送装置18和下壳直振轨道19沿着下壳的送料方向依次布置,第一下壳输送轨道14的入料端与下壳供料振动盘 13的出料口相对接。

31.优选的,下壳错位分料装置15可以包括下壳分料固定块151、下壳分料气缸152和下壳分料滑块153,下壳分料固定块151的顶部凹设有贯穿下壳分料固定块151的两端面的下壳分料滑槽154,下壳分料固定块151 的顶面中部位置凹设有位于下壳分料滑槽154侧边的并连通第一下壳输送轨道14的输出端和下壳分料滑槽154的下壳入料槽155,下壳分料滑块 153可滑动地安装在下壳分料滑槽154内,下壳分料气缸152与下壳分料滑块153传动连接以带动其平移,下壳分料滑块153的一端凹设有供下壳进入放置的下壳放料位,下壳分料气缸152能够带动下壳分料滑块153平移,从而使得下壳分料滑块153的一端伸出下壳分料

固定块151,使得下壳分料滑块153的下壳放料位对接第二下壳输送轨道16的入料端。

32.具体而言,第一下壳推料装置17可以包括下壳推料横移板171、下壳推料横移气缸172、下壳推料横移座173、第一下壳推料块174和第一下壳推料气缸175,下壳推料横移板171位于第二下壳输送轨道16下方,下壳推料横移气缸172与下壳推料横移板171传动连接并能够带动下壳推料横移板171沿着垂直于第二下壳输送轨道16的长度方向横移,下壳推料横移座173可平移地安装在下壳推料横移板171上且位于第二下壳输送轨道16一侧,第一下壳推料气缸175安装在下壳推料横移板171上并与下壳推料横移座173传动连接,第一下壳推料块174沿着第二下壳输送轨道 16的长度方向间隔布置于下壳推料横移座173上,第一下壳推料气缸175 能够带动第一下壳推料块174沿着第二下壳输送轨道16的长度方向平移,从而使得第一下壳推料块174与第二下壳输送轨道16配合将下壳错位分料装置15输出的下壳推移至下壳翻转移送装置18上。

33.为了实现下壳在推料过程中的定位,下壳推料横移板171的顶部可以设有下壳定位块安装座1711,下壳定位块安装座1711上设有位于第二下壳输送轨道16的另一侧的沿着第二下壳输送轨道16的长度方向间隔布置的下壳定位块1712,下壳定位块1712上设有用于供下壳进入从而对其进行定位的下壳定位槽。

34.在本实施例中,下壳翻转移送装置18可以包括下壳翻转电机181、翻转块182和限位块183,翻转块182的中部与下壳翻转电机181的输出轴相连接,翻转块182位于第二下壳输送轨道16的出料端与下壳直振轨道 19的入料端之间,限位块183设有四个并分别两两安装在翻转块182的两端正面,限位块183呈上下布置,位于同一边的两个限位块183之间设有供下壳进入放置的下壳放置位。

35.第二下壳推料装置20位于下壳翻转移送装置18的下料工位侧边。其中,第二下壳推料装置20可以包括第二下壳推料气缸201和第二下壳推料块202,第二下壳推料气缸201平行于第二下壳输送轨道16的长度方向布置,第二下壳推料块202与第二下壳推料气缸201的输出轴相连接。

36.不良品去除装置193位于下壳翻转移送装置18与下壳直振轨道19之间。

37.具体实施时,不良品去除装置193可以包括对接块191和对接块平移驱动气缸192,对接块191位于下壳翻转移送装置18与下壳直振轨道19之间,对接块平移驱动气缸192与对接块191传动连接并能够带动其沿着垂直于下壳直振轨道19的长度方向平移。

38.印字装置76和印字检测装置77均位于第二下壳输送轨道16的上方,印字装置76和印字检测装置77沿着下壳的送料方向依次布置。

39.如图6所示,印字装置76可以包括色带卷装轮761、色带导轮762、热压头763、热压头升降驱动装置764、色带送料驱动装置和收纸装置,色带送料驱动装置可以包括送料电机765和送料夹轮766,送料电机765 安装在印字支架769上,送料夹轮766设有两个,其中一个送料夹轮766 安装在送料电机765的输出轴上,另一个送料夹轮766通过夹轮安装架安装在印字支架769上且位于其中一个送料夹轮766侧边,收纸装置包括收纸电机767和收纸料盘768,收纸电机767和收纸料盘768均安装在印字支架769上,收纸料盘768与收纸电机767的输出轴相连接,色带卷装轮 761安装在印字支架769的正面一侧,色带导轮762设有若干个并沿着色带的输送路径依次布置于印字支架769的正面,热压头763位于色带的输送路径上方,热压头升降驱动装置764设置为升降气缸,升降气缸朝下安装在印字支架769上并与热

压头763传动连接。

40.如图7所示,印字检测装置77设置为视觉检测相机,视觉检测相机朝下安装在相机支架772上。

41.工作时,下壳从下壳供料振动盘输出并经过第一下壳输送轨道后通过下壳入料槽进入到下壳分料滑块的下壳放料位内,然后下壳分料气缸带动下壳分料滑块平移,使得下壳分料滑块的一端从下壳分料固定块的一端伸出,使得下壳分料滑块的下壳放料位对接第二下壳输送轨道的入料端,此时下壳分料滑块能够将下一个下壳阻挡使其停留在下壳入料槽内,然后第一下壳推料装置将下壳推入到第二下壳输送轨道内并依次经过印字工位和印字检测工位,过程中印字装置会将字体印在下壳上,印字检测装置检测下壳上的字体是否有瑕疵,下壳定位块能够靠近下壳,使得下壳进入到下壳定位块的下壳定位槽内,从而对下壳进行定位,下壳在从第二下壳输送轨道内移出并进入到下壳翻转移送装置后,下壳翻转移送装置带动下壳翻转,使下壳反转过来并将下壳移送至第二下壳推料装置的推料工位,在第二下壳推料装置将印字合格的下壳从下壳翻转移送装置中推出时,对接块平移气缸带动对接块平移,使得对接块移动至下壳翻转移送装置与下壳直振轨道之间,此时印字合格的下壳能够被第二下壳推料装置推动并经过对接块后进入到下壳直振轨道内,而在印字不合格的下壳被推出时,对接块平移气缸带动对接块远离下壳翻转移送装置与下壳直振轨道,使得印字不合格的下壳跌落并无法进入到下壳直振轨道,从而实现不良品去除,之后下壳直振轨道将印字合格的下壳输出。

42.综上所述,本实用新型的结构简单、新颖,设计合理,可实现下壳的自动化供料上料和自动化印字作业,自动化程度高,替代了人手操作,可满足企业的规模化生产需求。

43.上述实施例为本实用新型较佳的实施方式,但本实用新型的实施方式并不受上述实施例的限制,其他的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1