送管模块及应用送管模块的纱管导线装置的制作方法

1.本技术涉及纺织机械技术的领域,尤其是涉及一种送管模块及应用送管模块的纱管导线装置。

背景技术:

2.纱管导线装置是一种将原料线筒上的纱线导绕至纱管上的装置。

3.相关技术中的绕线机参照图1所示,包括机架3、绕线模块6及供线模块7,通常手工将纱管2送至机架3上的旋转轴41处,然后绕线模块6将供线模块7处的纱线导绕至纱管2上。

4.针对上述中的相关技术,发明人认为至少存在有以下问题:手工将纱管2送至旋转轴41处,效率较低,需要改善。

技术实现要素:

5.为了提升将纱管送至旋转轴处的工作效率,本技术提供一种送管模块及应用送管模块的纱管导线装置。

6.本技术提供的一种送管模块采用如下的技术方案:

7.一种送管模块,包括设置于机架上的储管架、输送组件及输送驱动,所述储管架用于储放若干纱管,所述输送组件位于所述储管架下方,所述输送驱动用于驱使所述输送组件对储管架中的纱管进行逐一输送。

8.通过采用上述技术方案,将若干纱管水平放置在储管架中,纱管可从储管架中竖直滑落至输送组件上,输送驱动驱使输送组件对纱管进行逐一输送,相较于相关技术中手工将纱管送至旋转轴处的方式,本技术的输送方式效率较高。

9.可选的,所述纱管包括纱管筒及与所述纱管筒相连通的锥形筒,所述锥形筒的外径朝远离纱管筒的方向逐渐增大,所述储管架包括端部档杆及两侧部档杆,所述端部档杆位于所述锥形筒远离所述纱管筒的端部,两所述侧部挡杆分别位于所述纱管的两侧,且两所述侧部档杆相互靠近的外壁之间的间距小于锥形筒的最大外径。

10.通过采用上述技术方案,可将纱管水平放置于储管架中,两侧部档杆与端部档杆便于纱管从储管架底部滑落,同时也能使纱管不易从储管架处水平脱落。

11.可选的,所述输送组件的下方固定设置有滑杆,所述滑杆滑动连接有设置于机架上的固定块。

12.通过采用上述技术方案,在输送驱动驱使输送组件输送纱管的过程中,滑动杆水平穿过固定块,从而使输送组件始终保持水平状态,进而便于平稳地对纱管进行输送。

13.第二方面,本技术提供一种应用送管模块的纱管导线装置,采用如下的技术方案:

14.一种应用送管模块的纱管导线装置,包括机架、设置于机架上的夹管模块和切线模块,所述夹管模块用于对所述送管模块输送的纱管进行夹持并驱使纱管进行转动,所述切线模块用于剪切从夹管模块处掉落的已绕线纱管上的纱线。

15.通过采用上述技术方案,夹管模块对送管模块输送的纱管进行夹持并驱使纱管进

行转动,切线模块对从夹管模块处掉落的已绕线纱管上的纱线进行剪切。

16.可选的,所述夹管模块包括旋转轴及与所述旋转轴同轴线的抵接轴,所述旋转轴连接有用于驱使所述旋转轴旋转的旋转驱动,所述抵接轴转动连接有用于驱使所述抵接轴靠近或远离所述旋转轴的直线驱动,所述旋转轴同轴连接有用于抵紧所述锥形筒端部的旋转台,所述纱管筒远离所述锥形筒的端壁同轴开设有转轴孔,所述抵接轴同轴套设有抵紧所述纱管筒远离所述锥形筒的上端壁的抵接块,所述抵接块远离所述抵接轴的端壁同轴设置有插入所述转轴孔的转动杆。

17.通过采用上述技术方案,输送驱动驱使输送组件将纱管送至旋转轴与抵接轴之间,且使纱管、旋转轴与抵接轴同轴线后,直线驱动驱使抵接轴朝靠近纱管的方向直线运动,使转动杆插入纱管端部的转轴孔中,并使旋转台与抵接块分别抵紧纱管的两端。

18.可选的,所述输送组件包括用于承托纱管的支撑板及用于配合所述支撑板对纱管进行定位的挡板,所述支撑板开设有与纱管筒的外壁相匹配的支撑槽,所述支撑板与所述挡板转动连接,所述支撑板与所述挡板之间连接有在夹管模块夹持纱管后且支撑槽抽离所述纱管后使支撑板进行复位的复位弹簧。

19.通过采用上述技术方案,纱管可从储管架中竖直滑落至支撑槽上,挡板能够使纱管不易于掉落在支撑槽外。当旋转台与抵接块共同夹紧纱管后,输送驱动驱使输送组件朝远离夹管模块的方向运动的过程中,支撑板发生转动并使得复位弹簧发生弹性形变,接着支撑槽抽离纱管,随后输送组件移动至远离夹管模块的位置后,复位弹簧恢复形变,从而使得支撑板发生转动,进而使得支撑板的顶壁处于水平。

20.可选的,所述切线模块包括切线刀,所述切线刀的端部转动连接有切线轴,所述切线轴远离所述切线刀的一端滑动连接有倾斜设置于机架上的导杆,所述导杆沿长度方向开设有供所述切线轴滑动的滑孔;

21.所述输送驱动通过驱动杆连接有驱动块,所述驱动杆与所述驱动块滑动连接,且所述驱动块位于所述输送组件与所述输送驱动之间,所述驱动块的顶部固定连接有用于将纱线朝靠近所述旋转轴的方向拨动的拨杆;

22.所述驱动块的底部转动连接有驱动轴,所述驱动轴穿设所述滑孔的一端转动连接有拉杆,所述拉杆远离所述驱动轴的一端与所述切线刀远离所述切线轴的位置转动连接;

23.所述机架还设置有用于配合所述切线刀对纱线进行剪切的对接刀。

24.通过采用上述技术方案,当已绕线的纱管从夹管模块处掉落至承接板与固定板之间时,绕线模块远离夹管模块,输送驱动驱使输送组件将纱管送至旋转轴与抵接轴之间,同时输送驱动也驱使驱动杆及驱动块朝靠近导线模块处移动,拨杆将纱线拨动至旋转轴处,直线驱动驱使抵接块抵紧纱管的端壁,从而推动纱管从而使得锥形筒与旋转台共同将纱线夹住,与此同时,驱动块带动拉杆进而拉动切线刀,使得切线刀转动至与对接刀相切的位置,进而将已绕线纱管上的纱线剪断。

25.可选的,所述机架开设有位于所述夹管模块下方的出管口,所述出管口处设置有固定于机架上的承接杆,所述承接杆转动连接有用于承接已绕线纱管的承接板,所述机架上设置有用于驱使所述承接板朝靠近或远离所述出管口方向转动的承接驱动。

26.通过采用上述技术方案,当已绕线的纱管从旋转台抽离进而下落并穿过出管口处时,承接板能够承接已绕线的纱管。当切线模块对从夹管模块处掉落的已绕线纱管上的纱

线剪切后,接着承接驱动驱使驱使承接板朝下转动,使得承接板与固定板之间形成供纱管下落的间隙,进而使已绕线的纱管下落至其他箱体中,随后,承接驱动驱使承接板转动至初始状态。

27.综上所述,本技术包括以下至少一种有益效果:

28.1、采用了设置于机架上的储管架、输送组件及输送驱动,将若干纱管水平放置在储管架中,纱管可从储管架中滑落至输送组件上,输送驱动驱使输送组件对纱管进行逐一输送,从而提高输送效率;

29.2、通过在输送组件的下方固定设置滑杆,在机架上设置与滑杆滑动连接的固定块通,使得输送驱动驱使输送组件输送纱管的过程中,滑动杆水平穿过固定块,从而使输送组件始终保持水平状态,进而便于平稳地对纱管进行输送;

30.3、支撑板与所述挡板之间连接有复位弹簧,在夹管模块在夹持纱管后且支撑槽抽离所述纱管后,复位弹簧能够使支撑板进行复位。

附图说明

31.图1为相关技术中绕线机的结构示意图;

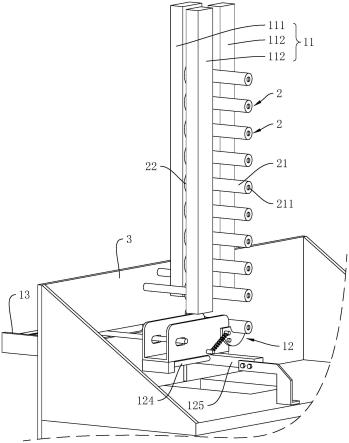

32.图2为本技术实施例一种送管模块的结构示意图;

33.图3为本技术实施例一种送管模块中的纱管的结构示意图;

34.图4为本技术实施例一种应用送管模块的纱管导线装置的结构示意图;

35.图5为本技术实施例一种应用送管模块的纱管导线装置中的夹管模块的结构示意图;

36.图6为本技术实施例一种应用送管模块的纱管导线装置中用于体现输送组件与夹管模块位置关系的结构示意图;

37.图7为本技术实施例一种应用送管模块的纱管导线装置中用于体现输送组件与夹管模块配合关系的结构示意图;

38.图8为本技术实施例一种应用送管模块的纱管导线装置中用于体现复位弹簧与支撑板连接关系的结构示意图;

39.图9为本技术实施例一种应用送管模块的纱管导线装置中用于体现承接驱动与承接板连接关系的结构示意图;

40.图10为本技术实施例一种应用送管模块的纱管导线装置中用于体现驱动块与拨杆连接关系的结构示意图;

41.图11为本技术实施例一种应用送管模块的纱管导线装置中用于体现驱动块与切线刀配合关系的结构示意图。

42.图中:1、送管模块;11、储管架;111、端部档杆;112、侧部档杆;12、输送组件;121、支撑板;1211、支撑槽;122、挡板;123、复位弹簧;124、滑杆;125、固定块;13、输送驱动;131、驱动杆;132、驱动块;133、拨杆;134、驱动轴;

43.2、纱管;21、纱管筒;211、转轴孔;22、锥形筒;

44.3、机架;31、导杆;311、滑孔;32、出管口;33、承接杆;34、承接板;35、承接驱动;36、推动杆;37、活动杆;38、固定板;

45.4、夹管模块;41、旋转轴;411、旋转台;42、旋转驱动;43、抵接轴;431、抵接块;432、

转动杆;44、直线驱动;

46.5、切线模块;51、切线刀;512、切线轴;513、拉杆;52、对接刀;

47.6、绕线模块;

48.7、供线模块。

具体实施方式

49.以下结合附图2-11对本技术作进一步详细说明。

50.本技术实施例公开一种送管模块。参照图2及图3,送管模块包括设置于机架3上的储管架11,储管架11储放有若干纱管2,纱管2包括纱管筒21及与纱管筒21相连通的锥形筒22,纱管筒21远离锥形筒22的端壁同轴开设有转轴孔211,且锥形筒22的外径朝远离纱管筒21的方向逐渐增大。储管架11包括竖直设置的端部档杆111及两侧部档杆112,端部档杆111与锥形筒22远离纱管筒21的端壁相贴合,两侧部档杆112分别与纱管筒21两相对的侧壁相贴合。

51.参照图2,送管模块1还包括位于储管架11下方的输送组件12,输送组件12连接有固定于机架3上的输送驱动13,本技术实施例中的输送驱动13为气缸。将若干纱管2水平放置在储管架11中,纱管2可从储管架11中竖直滑落至输送组件12上,输送驱动13驱使输送组件12对纱管2进行逐一输送,相较于相关技术中手工输送纱管2的方式,本技术的输送方式效率较高。

52.输送组件12的下方固定设置有滑杆124,滑杆124滑动连接有固定于机架3上的固定块125。在输送驱动13驱使输送组件12输送纱管2的过程中,滑杆124水平穿过固定块125,从而使输送组件12始终保持水平状态,进而便于平稳地对纱管2进行输送。

53.本技术实施例一种送管模块的实施原理为:将若干纱管2水平放置在储管架11中,纱管2可从储管架11中竖直滑落至输送组件12上,输送驱动13驱使输送组件12对纱管2进行逐一输送,相较于相关技术中手工输送纱管2的方式,本技术的输送方式效率较高。

54.本技术实施例还公开一种应用送管模块的纱管导线装置。参照图4,应用送管模块的纱管导线装置包括机架3、设置于机架3上的夹管模块4和切线模块5。夹管模块4对送管模块1输送的纱管2进行夹持并驱使纱管2进行转动,切线模块5对从夹管模块4处掉落的已绕线纱管2上的纱线进行剪切。

55.参照图5,夹管模块4包括水平设置的旋转轴41及与旋转轴41同轴线的抵接轴43,旋转轴41连接有用于驱使旋转轴41旋转的旋转驱动42,本技术实施例中的旋转驱动42为伺服电机,旋转轴41同轴连接有与锥形筒22的内壁相匹配的旋转台411。抵接轴43转动连接有直线驱动44,本技术实施例中的直线驱动44为电缸,抵接轴43同轴套设有与纱管筒21远离锥形筒22的端壁相贴合的抵接块431,抵接块431远离抵接轴43的端壁同轴连接转动杆432,转动杆432的外径与转轴孔211的内径相同。

56.参照图5及图6,输送驱动13驱使输送组件12将纱管2送至旋转轴41与抵接轴43之间,且使纱管2、旋转轴41与抵接轴43同轴线后,直线驱动44驱使抵接轴43朝靠近纱管2的方向直线运动,使转动杆432插入纱管2端部的转轴孔211中,并使旋转台411与抵接块431分别抵紧纱管2的两端,供线模块7将原料线筒的纱线供给至绕线模块6处,绕线模块6使纱线绕纱管2的轴向横移,且绕线模块6使纱线绕纱管2的周向进行转动。同时,旋转驱动42驱使旋

转轴41转动从而带动纱管2转动,绕线模块6与夹管模块4共同配合,从而将纱线导绕至纱管2上,本技术实施例中,由于供线模块7与绕线模块6为常见的现有技术,故在此不做赘述。

57.参照图5及图7,当纱管2已缠绕好纱线后,绕线模块6朝远离夹管模块4的方向运动,直线驱动44驱使抵接抽朝远离旋转轴41的方向移动,从而使转动杆432抽离转轴孔211,接着已绕线的纱管2从旋转台411上抽离进而下落。

58.参照图7及图8,输送组件12包括竖直设置的两挡板122,两挡板122之间通过平板相连接,挡板122转动连接有支撑板121,且挡板122顶壁所处的高度高于支撑板121顶壁所处的高度,支撑板121开设有支撑槽1211,支撑槽1211的内径与纱管筒21的外径相同,挡板122与支撑板121之间连接有复位弹簧123。纱管2可从储管架11中竖直滑落至支撑槽1211上,挡板122能够使纱管2不易于掉落在支撑槽1211外。当旋转台411与抵接块431共同夹紧纱管2后,输送驱动13驱使输送组件12朝远离夹管模块4的方向运动的过程中,支撑板121发生转动并使得复位弹簧123发生弹性形变,接着支撑槽1211抽离纱管2,随后输送组件12移动至远离夹管模块4的位置后,复位弹簧123恢复形变,从而使得支撑板121发生转动,进而使得支撑板121的顶壁处于水平。

59.参照图9,机架3开设有出管口32,出管口32的一侧设置有固定于机架3上的承接杆33,出管口32远离承接杆33的一侧固定连接有竖直设置的固定板38,承接杆33转动连接有承接板34,承接板34远离支撑杆的一端与固定板38之间的间隙小于锥形筒22的最大外径,机架3上还设置有承接驱动35,本技术实施例中的承接驱动35为气缸,承接驱动35通过推动杆36转动连接有活动杆37,活动杆37远离推动杆36的一端与承接板34的侧壁固定连接。当已绕线的纱管2从旋转台411抽离进而下落并穿过出管口32处时,承接板34与固定板38共同承接已绕线的纱管2。

60.参照图9及图10,当切线模块5对从夹管模块4处掉落的已绕线纱管2上的纱线剪切后,接着承接驱动35驱使推动杆36向下移动,并使活动杆37发生转动,从而驱使承接板34朝下转动,使得承接板34与固定板38之间形成供纱管2下落的间隙,进而使已绕线的纱管2下落至其他箱体中,随后,承接驱动35驱使承接板34转动至初始状态。

61.参照图10,切线模块5包括切线刀51,切线刀51的端部转动连接有切线轴512,切线轴512远离切线刀51的一端滑动连接有设置于机架3上的导杆31,导杆31远离机架3的一端朝靠近切线刀51的方向倾斜,导杆31沿长度方向开设有供切线轴512滑动的滑孔311;

62.输送驱动13通过驱动杆131连接有驱动块132,驱动杆131与驱动块132滑动连接,驱动块132的顶部固定连接有拨杆133;

63.驱动块132的底部转动连接有驱动轴134,驱动轴134穿设滑孔311的一端转动连接有拉杆513,拉杆513远离驱动轴134的一端与切线刀51远离切线轴512的位置转动连接,机架3还设置有对接刀52,对接刀52设置于推动杆36的顶壁。

64.参照图11,当已绕线的纱管2从夹管模块4处掉落至承接板34与固定板38之间时,绕线模块6远离夹管模块4,输送驱动13驱使输送组件12将纱管2送至旋转轴41与抵接轴43之间,同时输送驱动13也驱使驱动杆131及驱动块132朝靠近导线模块处移动,拨杆133将纱线拨动至旋转轴41处,直线驱动44驱使抵接块431抵紧纱管的端壁,从而推动纱管2从而使得锥形筒22与旋转台411共同将纱线夹住,与此同时,驱动块132带动拉杆513进而拉动切线刀51,使得切线刀51转动至与对接刀52相切的位置,进而将已绕线纱管2上的纱线剪断。切

线完成后,切线模块5恢复初始状态。

65.本技术实施例一种应用送管模块的纱管导线装置的实施原理为:输送驱动13驱使输送组件12将纱管2送至旋转轴41与抵接轴43之间,且使纱管2、旋转轴41与抵接轴43同轴线后,直线驱动44驱使抵接轴43朝靠近纱管2的方向直线运动,使转动杆432插入纱管2端部的转轴孔211中,并使旋转台411与抵接块431分别抵紧纱管2的两端,供线模块7将原料线筒的纱线供给至绕线模块6处,绕线模块6使纱线绕纱管2的轴向横移,且绕线模块6使纱线绕纱管2的周向进行转动,同时,旋转驱动42驱使旋转轴41转动从而带动纱管2转动,绕线模块6与夹管模块4共同配合,从而将纱线导绕至纱管2上,本技术实施例中,由于供线模块7与绕线模块6为常见的现有技术,故在此不做赘述。

66.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1