全自动开闭滚道梁装置的制作方法

1.本实用新型属于钢轨运输技术领域,具体涉及一种全自动开闭滚道梁装置。

背景技术:

2.目前市场上滚道梁普遍的打开方式为依次手动松开滚道梁上部手轮、挡铁,放倒间隔铁,将滚道梁旋转90

°

至滚道托架处并用挡铁卡住滚道,完成滚道梁的打开;确认第一层长轨装完锁定符合要求后,把第二层滚道梁推回原立柱处,并用挡铁挡好滚道梁,推送带有间隔铁滚道,把锁定梁推回原位,用挡铁挡好,完成滚道梁的关闭。

3.因此存在以下缺陷:在装、卸轨作业时,需要靠人工来进行逐层打开、关闭、锁定,导致定位不精准、作业繁琐、劳动强度大、作业效率低。同时目前现有滚道梁为悬臂梁结构,在滚道梁关闭后,滚道梁与侧柱上的横向滚道梁支撑台还有一定间隙,当摆放钢轨时才能使梁与拖板接触,影响滚道梁的受力,降低滚道梁使用寿命。

技术实现要素:

4.本实用新型旨在提供全自动开闭滚道梁装置,全自动开闭滚道梁,操作简单,解决采用人工开闭锁定滚道梁导致工作量重效率低、滚道梁与横向滚道梁支撑台上还有一定间隙导致影响滚道梁的受力的问题。

5.为此,本实用新型所采用的技术方案为:一种全自动开闭滚道梁装置,包括驱动立柱、与驱动立柱对应设置的侧柱和除底层之外的滚道梁,水平横向的所述滚道梁一端可转动安装在驱动立柱上、另一端搭靠在侧柱上,还包括自动控制机构和与驱动立柱处于同一纵向线上的滚道梁转动承托机构,所述滚道梁包括一端焊接有竖直转筒、另一端设有水平通孔的横梁,所述侧柱包括侧柱主体架和横向滚道梁支撑台,所述横向滚道梁支撑台安装在升降机的伸缩顶端,且横向滚道梁支撑台顶部中心处设有能穿过水平通孔从而固定横向滚道梁的滚道梁定位柱,所述滚道梁转动承托机构包括承托主架、纵向滚道梁托板和位于纵向滚道梁托板中心的升降柱,所述自动控制机构包括控制主机、若干个安装在侧柱主体架和滚道梁转动承托机构上用于传递滚道梁位置信息的位置传感器,当横向滚道梁绕竖直转筒转动至搭靠在纵向滚道梁托板上时,通过位置传感器反馈信号给控制主机,升降柱自动升起并穿过水平通孔从而固定纵向滚道梁。

6.作为上述方案的优选,所述驱动立柱包括液压缸,所述液压缸的活塞杆与竖直转筒连接,竖直转筒能通过活塞杆推动自转,从而带动滚道梁旋转,通过液压驱动,操作简单,方便快捷。

7.进一步优选为,所述驱动立柱包括置于竖直转筒内部的转轴、连接转轴两端的立柱主架和安装在驱动电机上的主动齿轮,所述竖直转筒底端设有与主动齿轮啮合的从动齿轮,所述转轴与竖直转筒之间设有轴承,竖直转筒能通过齿轮传动自转,从而带动滚道梁旋转,通过齿轮传动,节省安装空间,构思新颖,部件环环相扣。

8.进一步优选为,所述转轴下部设有凸环,所述竖直转筒上下端均设有封盖,下端的

封盖抵住凸环,通过凸环将转轴轴向限位,有效避免转轴与竖直转筒发生上下移位,导致滚道梁上下位置偏移的情况发生;所述竖直转筒与转轴设有滚道梁横向时能水平对应的定位销销孔,可以通过定位销孔锁定横向滚道梁。

9.进一步优选为,所述侧柱主体架包括外侧立板和升降机安置架,所述升降机采用丝杆升降机,伸缩端竖直向上穿过升降机安置架顶板后安装横向滚道梁支撑台,丝杆升降机配备有手动把手,从而使横向滚道梁支撑台位于升降机安置架上方,结构设计合理,配备手动把手,可以在停电或电机损坏时,人工转动手动把手应急,保障滚道梁的锁定。

10.进一步优选为,所述外侧立板与横向滚道梁之间安装有滚道梁缓冲垫,避免滚道梁横向时与侧柱发生磕碰,导致部件受损,影响使用寿命。

11.进一步优选为,所述纵向滚道梁托板底侧中心焊接有导向筒、前侧安装有滚道梁缓冲垫,所述升降柱采用电机驱动且升降杆顶端置于导向筒内,通过导向筒对升降柱进行径向限位,使其只能轴向移动。

12.进一步优选为,所述滚道梁还包括并列间隔设置在横梁上的轮缘滚轮、滚轮支座、间隔铁和间隔铁安装座,并列设置保证每层钢轨运输数量的最大化。

13.进一步优选为,滚道梁位于底层时,所述横梁直接横向固定安装在驱动立柱与侧柱之间的运轨车地板上,设计合理。

14.本实用新型的有益效果:

15.(1)相比人工逐层打开、关闭、锁定滚道梁,采用全自动控制滚道梁的开闭,明显运输钢轨效率更高,操作简单,省时省力。

16.(2)横向滚道梁支撑台安装在升降机的伸缩顶端,横向滚道梁支撑台顶部中心处设有能穿过水平通孔从而固定横向滚道梁的滚道梁定位柱,因此当滚道梁需要旋转时,自动控制横向滚道梁支撑台降低至滚道梁定位柱从水平通孔移出,从而避免滚道梁与横向滚道梁支撑台发生摩擦,从而影响滚道梁的受力,降低滚道梁使用寿命;也使滚道梁受力由悬臂梁变成简支梁,使滚道梁开闭状态均左右受力平衡,结构稳定。

17.(3)若干个位置传感器安装在侧柱主体架和滚道梁转动承托机构上用于传递滚道梁位置信息,通过传感器布局,精准掌握滚道梁的运动方向,从而传递信号到控制主机上,通过控制主机自动发出下一步指令,完成滚道梁的全自动开闭操作,高智能化,减少工作人员进行实地操作的需求,有效提高工作人员的人身安全。

18.综上所述,具有滚道梁开闭全自动化、保障滚道梁使用寿命、人身安全系数高、运轨效率高等优点。

附图说明

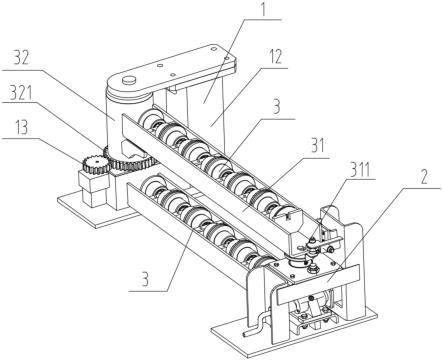

19.图1为本实用新型的结构示意图(滚道梁转动承托机构未示出)。

20.图2为图1的俯视图。

21.图3为竖直转筒的剖视图。

22.图4为侧柱的正视图。

23.图5为图4的c-c向剖视图。

24.图6为滚道梁转动承托机构的结构示意图。

25.图7为升降柱的局部剖视图。

具体实施方式

26.下面通过实施例并结合附图,对本实用新型作进一步说明:

27.结合图1—图7所示,一种全自动开闭滚道梁装置,由驱动立柱1、与驱动立柱1对应设置的侧柱2、除底层之外的滚道梁3、自动控制机构和与驱动立柱1处于同一纵向线上的滚道梁转动承托机构4组成。

28.水平横向的滚道梁3一端可转动安装在驱动立柱1上、另一端搭靠在侧柱2上,

29.滚道梁3由并列间隔设置在横梁31上的轮缘滚轮36、滚轮支座33、间隔铁34和间隔铁安装座35,以及一端焊接有竖直转筒32、另一端设有水平通孔311的横梁31组成。

30.侧柱2由侧柱主体架21和横向滚道梁支撑台22组成。

31.横向滚道梁支撑台22安装在升降机23的伸缩顶端,且横向滚道梁支撑台22顶部中心处设有能穿过水平通孔311从而固定横向滚道梁3的滚道梁定位柱221。

32.滚道梁转动承托机构4由承托主架41、纵向滚道梁托板42和位于纵向滚道梁托板42中心的升降柱43组成。

33.自动控制机构由控制主机、若干个安装在侧柱主体架21和滚道梁转动承托机构4上用于传递滚道梁3位置信息的位置传感器5组成。

34.驱动立柱1可以主要由液压缸组成。

35.液压缸的活塞杆与竖直转筒32连接,竖直转筒32能通过活塞杆推动自转,从而带动滚道梁3旋转。

36.驱动立柱1也可以由置于竖直转筒32内部的转轴11、连接转轴11两端的立柱主架12和安装在驱动电机上的主动齿轮13组成。

37.竖直转筒32底端设有与主动齿轮13啮合的从动齿轮321,所述转轴11与竖直转筒32之间设有轴承111,竖直转筒32能通过齿轮传动自转,从而带动滚道梁3旋转。

38.转轴11下部设有凸环,竖直转筒32上下端均设有封盖,下端的封盖抵住凸环,将转轴11轴向限位。

39.竖直转筒32与转轴11设有滚道梁3横向时能水平对应的定位销销孔。

40.侧柱主体架21由外侧立板211和升降机安置架212组成。

41.升降机23采用丝杆升降机,伸缩端竖直向上穿过升降机安置架212顶板后安装横向滚道梁支撑台22,丝杆升降机配备有手动把手231。

42.外侧立板211与横向滚道梁3之间安装有滚道梁缓冲垫213。

43.纵向滚道梁托板42底侧中心焊接有导向筒431、前侧安装有滚道梁缓冲垫213。

44.升降柱43采用电机驱动且升降杆顶端置于导向筒431内。

45.滚道梁3位于底层时,所述横梁31直接横向固定安装在驱动立柱1与侧柱2之间的运轨车地板上。

46.根据钢轨运输需求可以上下间隔搭设多层滚道梁3。

47.首先打开上层滚道梁3,当横向滚道梁3绕竖直转筒32转动至搭靠在纵向滚道梁托板42上时,通过位置传感器5反馈信号给控制主机,升降柱43自动升起并穿过水平通孔311从而固定纵向滚道梁3。

48.上层滚道梁3打开后,卸载下层滚道梁3上的钢轨。

49.这样一层一层往下循环打开滚道梁3直至底层后。

50.关闭滚道梁3,将纵向滚道梁托板42的升降柱43下降移出水平通孔311,然后启动驱动立柱1,使滚道梁3绕竖直转筒32转动至横向滚道梁支撑台2上方。

51.然后通过侧柱主体架21上的位置传感器5反馈信号给控制主机,横向滚道梁支撑台2自动升起,并通过滚道梁定位柱221穿过水平通孔311锁定横向滚道梁3实现闭合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1